手工钻孔过程中手部抖动对CFRP钻孔质量的影响研究*

2020-05-18刘坤祥高延峰

刘坤祥,高延峰,杨 兴

(南昌航空大学 航空制造工程学院,江西 南昌 330063)

0 引言

碳纤维复合材料(Carbon Fiber Reinforced Composite,CFRP)具有比强度高、比模量高、耐腐蚀等优良性能,且容易整体成型,适合制作复杂结构件,被广泛应用于航空航天、军工、汽车等领域[1-2]。成型后的CFRP零件需要通过连接孔与其他零件装配在一起[3],因此,孔加工在飞机装配中占有非常重要的地位。然而,由于CFRP构件为层合板结构,层间强度低、导热性差、纤维硬度大,且具有各向异性,在制孔过程中极易产生分层、毛刺、撕裂等缺陷,大幅降低了连接结构的强度和使用寿命[4]。因此,如何提高连接孔的加工质量是生产中面临的主要问题。

目前,在飞机装配阶段,大量的孔加工仍然需要通过手工完成。谭雪锋[5]对碳纤维复合材料手工气钻加工过程中造成制孔缺陷的因素进行了分析,提出了手工钻孔时应选择较锋利、钻速高、稳定性好的刀具。复合材料手工钻孔过程中,手的稳定性差会导致钻孔时手部在空间中产生三个方向的抖动,容易引起制孔缺陷。但国内外学者对手工钻孔过程中手部抖动与钻孔质量的关系研究较少。为此,本文研究了碳纤维复合材料手工气钻钻孔过程中手部抖动情况与制孔质量之间的关系。试验中利用两种钻头进行钻孔加工,采集钻孔过程中手部抖动、切削力、制孔温度等数据,分析手部抖动剧烈程度与切削力、制孔温度和钻孔质量之间的关系,最后分析两种刀具对钻孔质量的影响。

1 试验方案

1.1 试验设计

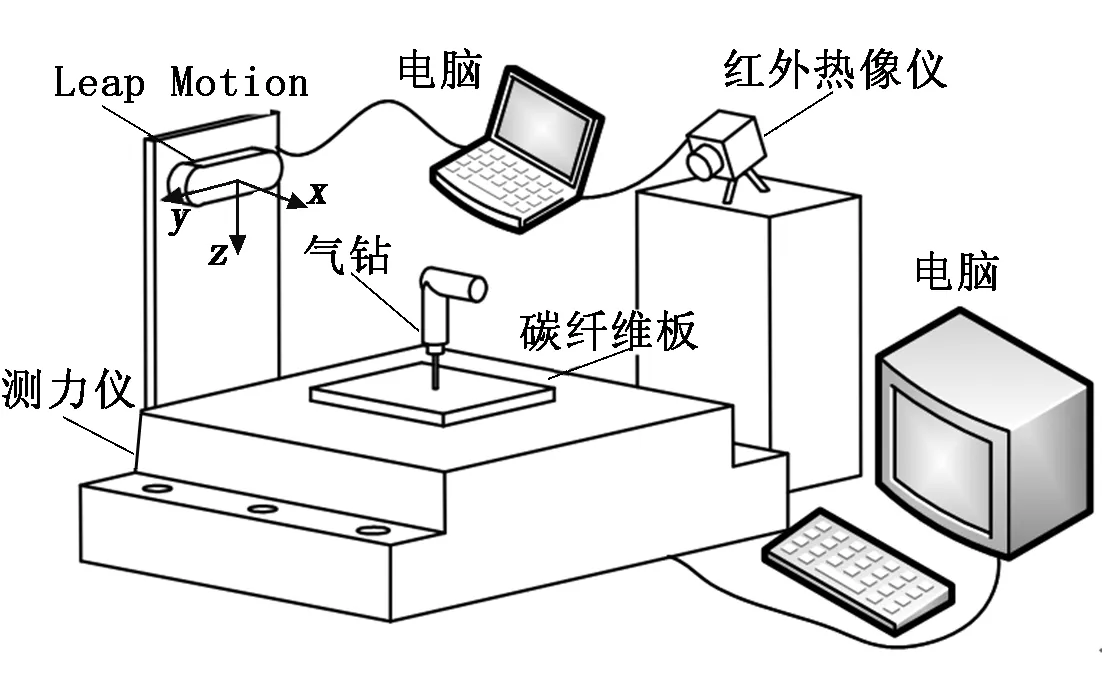

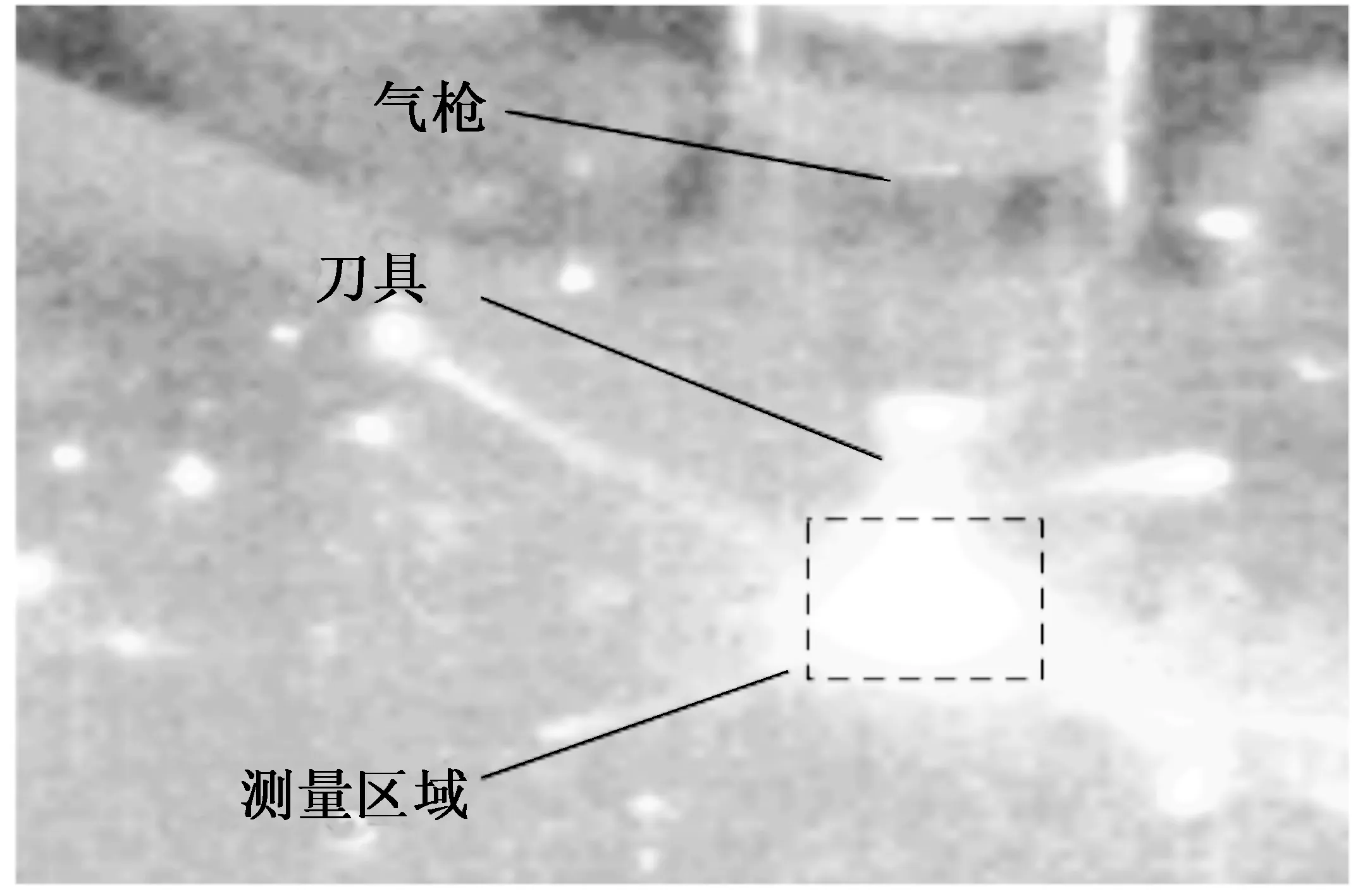

设计的钻孔试验装置如图1所示,其主要由Kistler 9124B三向测力仪、Leap Motion三维数据追踪传感设备、红外热像仪、气钻和气压机(图中未示出)等组成。

图1 钻孔试验装置

1.2 试验材料和刀具

试验材料选用东丽公司生产的型号为T300C-1000-59C的碳纤维复合材料板,基体材料为环氧树脂,增强材料为碳纤维。其中,碳纤维体积含量为70%,板厚为5 mm,密度为1.6 g/cm3,抗拉强度为3 530 MPa,拉伸模量为230 GPa,伸长率为1.5%。

试验所用刀具为高速钢麻花钻(螺旋角35°、顶角118°)和高速钢三尖钻(螺旋角35°),直径均为6 mm,如图2所示。

图2 试验刀具

1.3 试验参数

试验所用气压为0.8 MPa~1 MPa,利用测速仪测出该气压区间气钻转速的最大值、最小值,再计算其平均转速,如表1所示。

表1 气压与气钻转速的关系

2 试验结果与分析

2.1 钻头制孔过程手部抖动分析

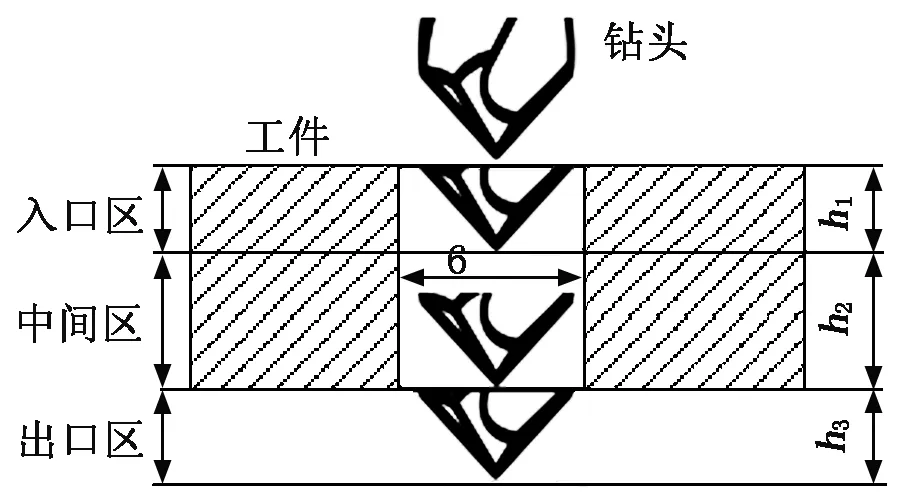

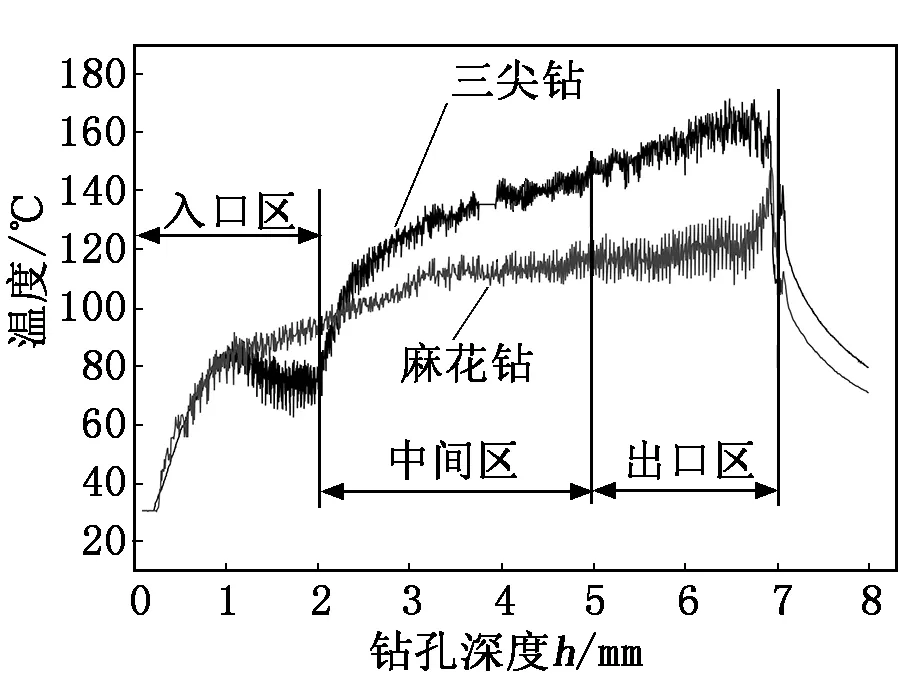

钻孔过程可分为入口区、中间区和出口区三个阶段,如图3所示。入口区为钻头横刃刚接触工件表面至主切削刃完全切入工件阶段,深度h1=2 mm;中间区为主切削刃全部参与加工阶段,深度h2=3 mm;出口区为主切削刃逐渐钻出阶段,深度h3=2 mm。

王立江教授通过对各区段切削机理研究和指定各段切削参数的实验结果进行了区段划分,得出在各个切削阶段速度与刀具(麻花钻)几何尺寸的关系,可表示为:

(1)

其中:D为麻花钻直径,mm;b为钻头横刃宽度,mm;p为钻头半顶角,(°)。

根据标准麻花钻结构参数通常b=0.3D,2p=118°,则式(1)简化为:

h1=0.21D.

(2)

图3 钻孔过程三个阶段

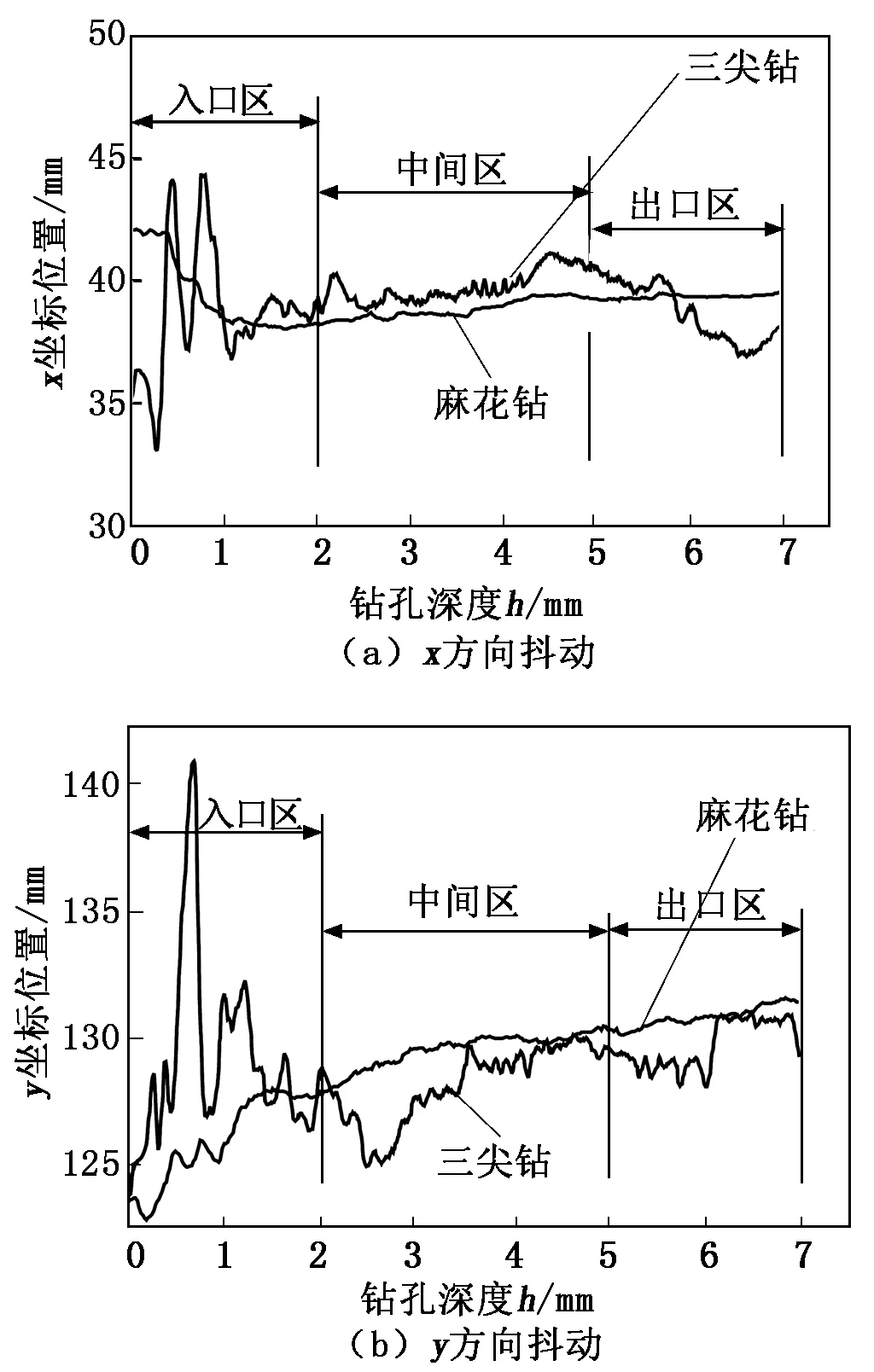

由于钻孔过程中,手部不会单独在z方向发生抖动,主要是x、y方向上的抖动引起z方向的位移变化,因而对z方向所采集的抖动数据不作分析。图4为两种钻头加工时手部在x、y方向的抖动与钻孔深度之间的关系。

由图4可以看出:三尖钻的抖动剧烈程度明显大于麻花钻;且两种钻头在三个区域的抖动均表现为入口区抖动最剧烈,中间区、出口区抖动较小。在入口区,当麻花钻刚开始加工时,接触区域只为横刃,导致定心不稳,并且主切削刃部分参与切削,所以钻头不稳容易引起手部抖动;三尖钻只有一个钻尖参与加工,导致定心不稳,所以手部抖动剧烈。进入中间稳定区,麻花钻主切削刃全部参与加工,而且钻孔形成一个天然套筒,手部抖动减小;三尖钻三个钻尖全部接触工件,保证了钻头的稳定性,手部抖动减小。出口区中,麻花钻相对于中间区抖动没有明显变化,这是因为虽然麻花钻主切削刃开始切出工件,会引起进给量变大,但麻花钻的锥形钻尖具有维稳性,所以抖动无明显变化;然而三尖钻抖动却有明显变大趋势,这是因为最长钻尖开始切出工件,降低了钻头稳定性,同时两短尖承受了主要的切削力,进给量变大,两短尖却不能很好地保证钻头的稳定性,所以抖动随之变大。通过两种钻头钻孔过程的抖动程度对比分析,得出麻花钻抖动较小,钻孔过程更加平稳。

图4 两种钻头在x、y方向的抖动与钻孔深度的关系

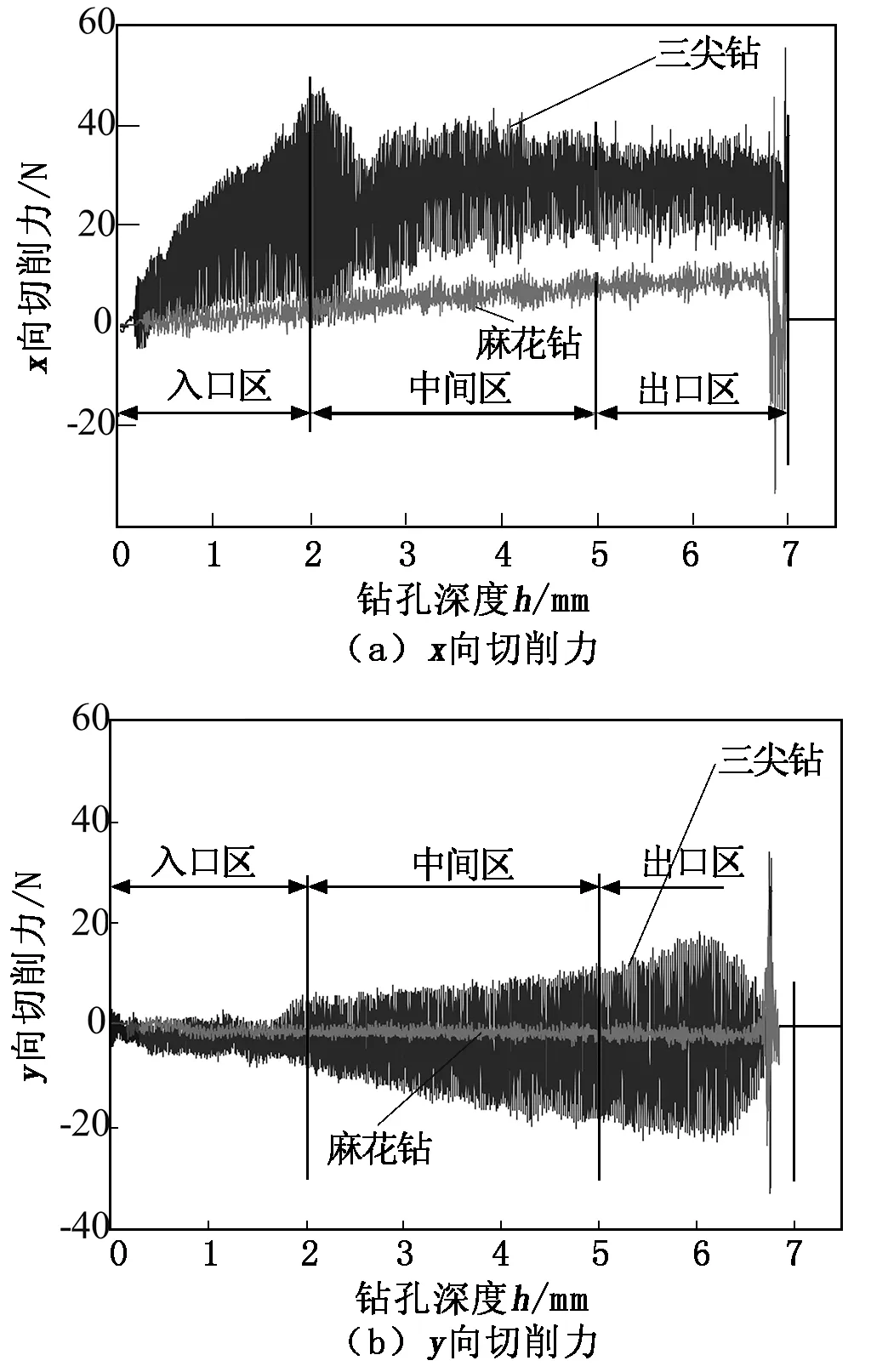

2.2 切削力分析

图5为两种钻头在钻孔过程中x、y方向切削力的变化。由图5可以看出:在整个钻孔过程中,麻花钻x、y方向的切削力变化幅度均小于三尖钻。这与钻头抖动趋势较为吻合,可以认为三尖钻钻孔加工过程抖动更为剧烈,导致钻头与孔壁摩擦严重,在x、y方向的切削力更大。

图5 两种钻头在x、y方向切削力的变化

2.3 切削温度分析

CFRP材料导热性差,因此在加工过程中容易产生高温,使碳纤维材料产生烧伤、热分解等缺陷。本文采用德国欧普士生产的Optris PI 160红外热成像仪对加工过程中的温度变化数据进行采集,如图6所示。两种钻头在钻孔过程中的温度与钻孔深度之间的关系如图7所示。

图6 加工过程中的温度采集

由图7 可知:在刀具开始切入工件时温度快速上升,随着刀具完全切入工件温度上升速度变缓,加工完成后温度逐渐趋于室温;入口区刀具开始接触工件,手部抖动比较剧烈,温度以较快速度开始上升;进入中间区后,手部抖动减缓,切削温度上升速度变缓;出口区中,两种刀具切削温度继续缓慢上升至钻削结束。整个加工过程中麻花钻的制孔温度小于三尖钻,这是因为钻孔过程中麻花钻抖动更小,切削力变化更平稳,刀具与工件的切削摩擦力较小,没有与孔壁产生剧烈的摩擦,所以产生的切削温度也更低。

2.4 制孔质量

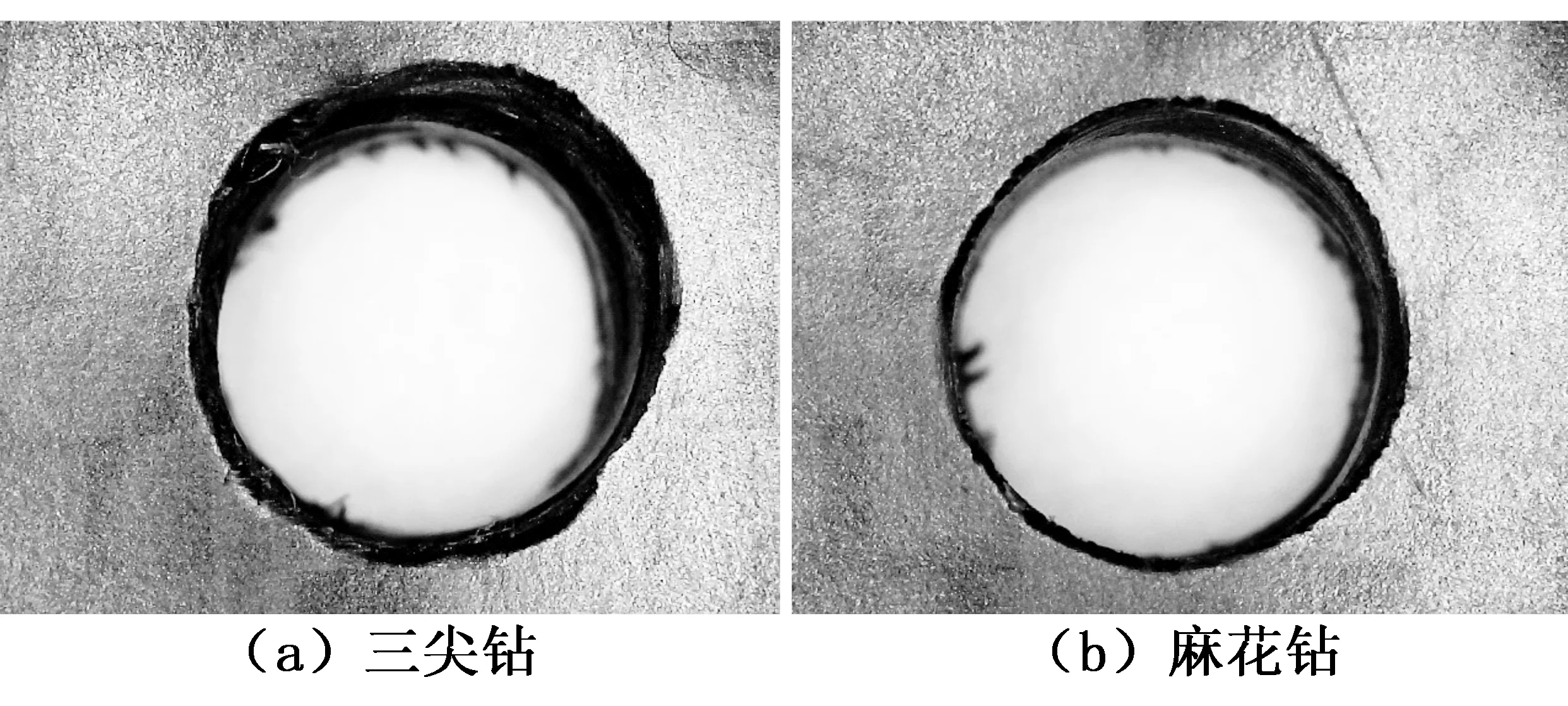

同一气压条件下两种钻头的孔入口质量如图8所示,孔出口质量如图9 所示。

图7 钻孔过程中的温度与钻孔深度之间的关系

由图8可以看出:三尖钻孔入口处圆度低、剥离严重,入口质量差;麻花钻孔入口处圆度更好,没有明显剥离,入口质量较好。

图8 同一气压条件下两种钻头的孔入口质量

由图9可以看出:三尖钻孔出口处撕裂长度大于麻花钻,并且撕裂严重。

图9 同一气压条件下两种钻头的孔出口质量

3 结论

(1) 在同样的加工参数下,麻花钻的手部抖动、切削力和切削温度均小于三尖钻。

(2) 相比三尖钻,麻花钻的入口毛刺、出口毛刺更少,制孔质量更好,更适合CFRP人工手动钻孔。