放射性废气处理系统活性炭滞留单元工程规模装置性能研究

2020-05-18李永国丘丹圭于伟跃韩丽红侯建荣

李永国,刘 羽,丘丹圭,刘 群,于伟跃, 常 森,胡 波,俞 杰,韩丽红,侯建荣

(1.中国辐射防护研究院,太原 030006; 2.中广核工程设计有限公司,广东 深圳 075214)

0 引言

核电站运行过程中,气态裂变产物部分通过乏燃料组件缺陷释放进入一回路冷却系统,并在脱气处理时随着氮气或者氢气释出。废气中放射性贡献较大的主要是Xe、Kr等惰性气体的放射性同位素、放射性碘和气溶胶等[1-3]。此类放射性废气如果不经过处理而直接排放会造成大气环境的污染与人员的辐射照射。对于碘和气溶胶,通过碘吸附器和高效过滤器可有效去除,但放射性惰性气体一般通过滞留一定的时间,使短半衰期核素自然衰变至可接受水平再排放。

自20世纪以来,国内外研究单位通过吸附滞留技术研究发现,固体吸附剂可以通过物理作用对放射性废气中的惰性气体核素进行吸附,从而使惰性气体核素与其他载气介质逐渐分离[4-6]。因活性炭具有强的吸附活性且价格低廉而备受关注[7-10]。活性炭滞留工艺的原理为含有放射性核素的气体经过活性炭时,Kr-85、Xe-133等核素因分子量较大而易被活性炭优先吸附,不断形成吸附、解吸、再吸附、再解吸的动态平衡,放射性核素在此过程中不断衰变,活度浓度降低至环境可接受水平,最终随载气一起排出。活性炭滞留工艺不需要对非放射性载气进行长时间高压贮存,可大大降低设备容积和对厂房空间的占用。美国、俄罗斯以及法国等相关研究机构一直致力于活性炭滞留技术的研究与成套设备开发,相关产品已在不同核电厂废气处理系统得到应用。国内在运行田湾核电厂、秦山三期核电厂以及引进三代核电堆型均使用活性炭滞留技术处理放射性废气[11]。国内中国辐射防护研究院、清华大学、上海核工程研究设计院以及南华大学等开展了相关技术的研究[7-10],但目前国内绝大部分核电站采用的放射性气体活性炭滞留系统均由NUCON、AREVA等国外供货商供货。

为实现活性炭滞留技术成套设备国产化,中国辐射防护研究院从惰性气体的吸附机理、核心吸附材料的选型制备、吸附材料与滞留单元性能评价方法等方面进行了大量的研究,研制得到了一套工程规模的样机装置。同时模拟核电厂工艺气体参数条件,对该工程样机进行了相应的性能实验研究,为成套设备的工程化应用提供技术基础。最终研制得到可用于不同核设施放射性废气处理系统的活性炭滞留工艺相关核心材料及成套设备。

1 实验部分

1.1 工程样机流程图

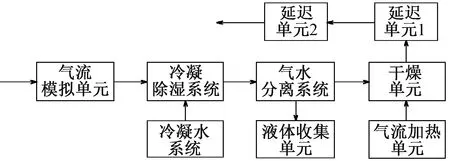

活性炭滞留工程样机装置组成模块以及流程示于图1,包括气流模拟单元、冷凝除湿系统、冷凝水制备系统、气水分离器系统、液体收集单元、干燥单元、气流加热单元以及两级活性炭延迟单元。运行过程中,上游气流经过气流模拟单元后,形成一定的参数条件,经过冷凝除湿进行预干燥,再进入硅胶干燥单元二次除湿后进入活性炭延迟单元。干燥床再生时,气流经过气流加热单元后,一定温度的干燥气流进入干燥单元进行脱水干燥。

图1 活性炭滞留工程样机流程图Fig.1 Schematic diagram of activated carbon delay system

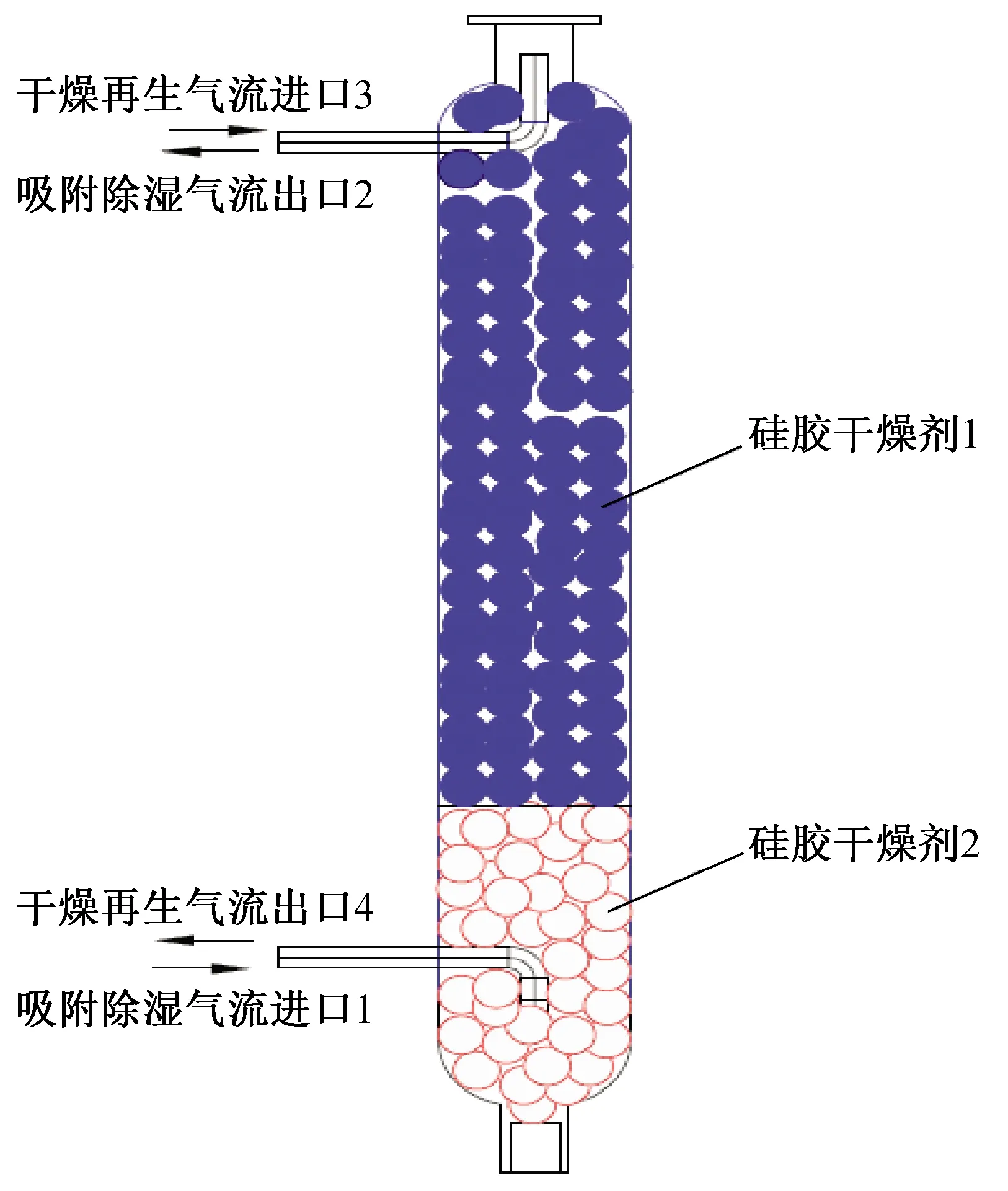

1.2 干燥床单元设计

硅胶干燥床的功能是进一步降低废气的湿度,控制进入活性炭滞留床的气体相对湿度≤15%,保证活性炭的吸附性能和使用寿命。硅胶干燥床采用不锈钢制造的立式压力容器,示于图2。除湿时,废气自下而上流经硅胶干燥床。硅胶干燥床内填充硅胶干燥剂作为吸附剂,为了达到最佳干燥效果,选用吸水性能好的不同类型硅胶干燥剂混合装填的方式,同时装填使用前对干燥剂进行预处理。利用硅胶干燥床顶部的装卸料口,可在硅胶干燥剂不可用之后进行更换。硅胶干燥床的泄漏率低于10-6mbar·L/s,本项目工程样机硅胶干燥剂总装填量为43 kg。

图2 工程样机干燥床结构示意图Fig.2 Schematic diagram for drying bed structure

1.3 延迟单元设计与吸附剂装填

滞留单元的废气滞留部分由2台串联的不锈钢活性炭滞留床压力容器组成,采用紧凑性W型结构形式,活性炭装填总量为2.46 t,活性炭滞留床泄漏率低于10-6mbar·L/s。气体自活性炭床上端进入,流经炭床后自床体上端流出,降低活性炭颗粒被夹带流出的可能性。

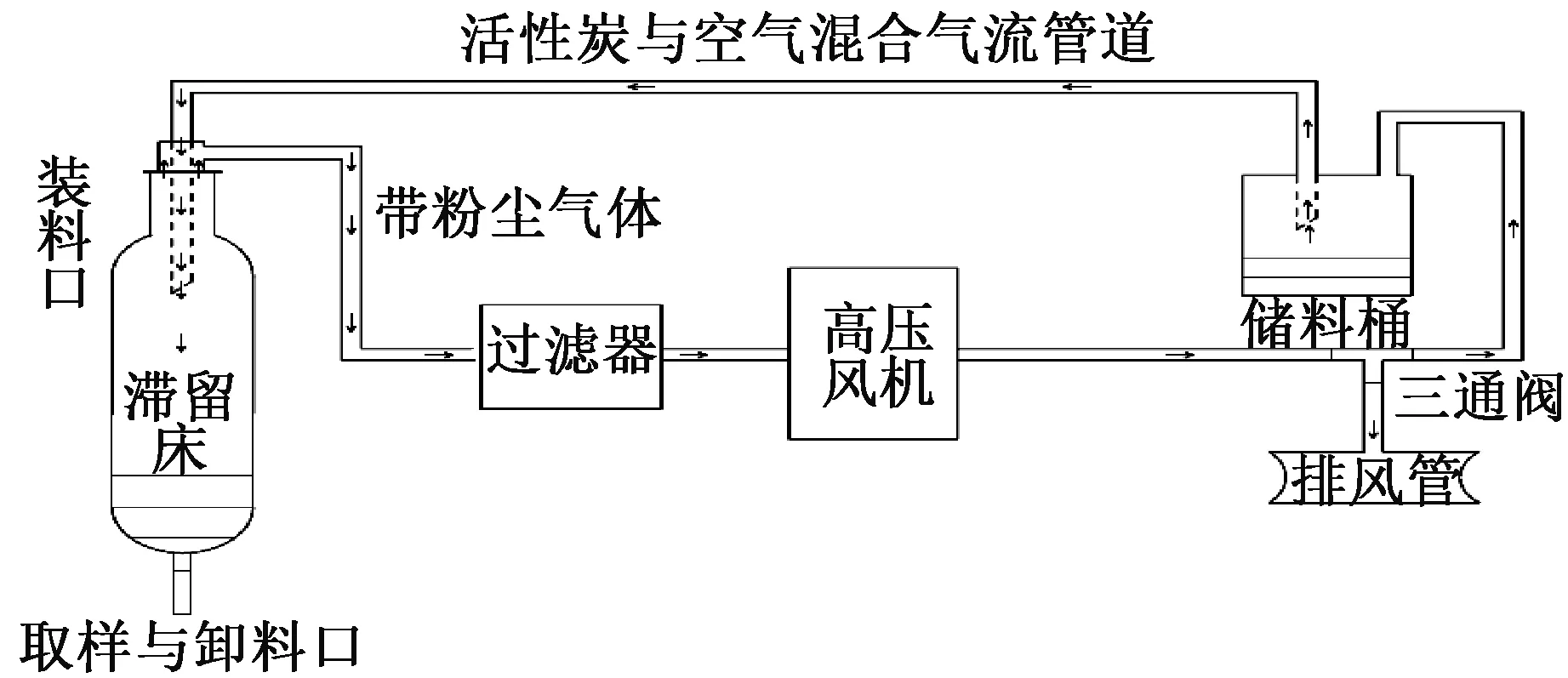

活性炭滞留床顶部设有三个装卸料管口,分别位于罐体顶部位置,管口与管道采用法兰连接,便于活性炭的装填和更换。工程样机吸附装填采用真空全密封操作,避免装填过程中人员吸入粉尘以及活性炭吸附环境中水分而导致性能降低,工艺流程示于图3。

1.4 工程样机整机集成

研制得到的活性炭滞留工程规模装置包括气流参数模拟、冷凝水制备、气体冷却器、气水分离器、干燥床、延迟床模块等,相关仪表设备集成为三个模块。实物示于图4。

1.5 主要模块设计功能试验

1.5.1气体冷却器功能试验

根据特定气流参数条件,模拟指定工况下的进气参数和冷却剂性质,测试不同工况下的气体、冷却剂出口温度。试验工况与性能指标列于表1。

表1 气体冷却器试验工况Tab.1 Test conditions for gas cooler

图3 活性炭装填过程流程图Fig.3 Flow chart of activated carbon filling process

图4 活性炭滞留单元工程样机装置Fig.4 A photo for prototype delay bed of activated carbon

1.5.2硅胶干燥床除湿性能

模拟体积流量为1 m3/h、25 ℃、相对湿度大于95%以及微正压气流参数工况下进行试验。在上游气体湿度、温度稳定后开始试验,分析硅胶干燥床出口气体湿度,最终绘制出口气体湿度随时间变化的拟合曲线,从而得到一定气流参数条件干燥单元单次可持续使用时间。

1.5.3硅胶干燥床再生性能

干燥床使用过程中,当硅胶床出口气体湿度达到设定值15%时,对硅胶床进行再生。利用对进气管道加热吹扫硅胶床,试验工况列于表2。再生过程中,每隔一定的时间记录一次出口气体相对湿度值,当出口湿度低于3.0%时再生完成。并绘制出口气体相对湿度随时间变化曲线,分析不同工况条件下干燥剂再生时间。

1.5.4滞留床惰性气体滞留能力试验

模拟进气参数,测定指定条件下,活性炭床对放射性Kr-85的滞留性能。

打开放射性惰性气体测量仪,仪器测量腔室本底30~45 min;打开气源,试验回路通入压缩空气,当温湿度等条件参数稳定后,注入示踪剂,保证载气快速进入稳定状态。如使用一个试验床进行测试,在前一次测试完后应对炭床内放射性核素进行空气吹扫(5 m3/h),确保不会对下一次试验造成影响。

表2 硅胶干燥床再生工况参数Tab.2 Regeneration conditions for silica gel bed

活性炭的吸附性能由其对惰性气体的动态吸附系数Kd表示,Kd通过式(1)计算得出[7]:

(1)

式中,Kd为动态吸附系数,mL/g;F为气体流量; mL/min;M为活性炭质量,g;t为平均滞留时间,min。

2 结果与讨论

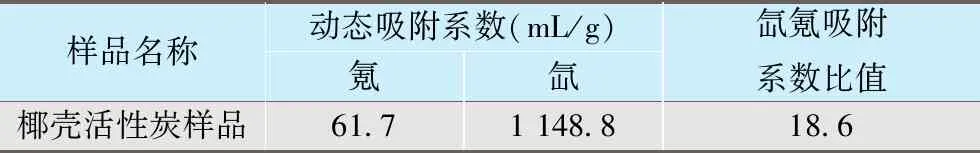

2.1 核心吸附材料动态吸附系数

试验采用椰壳活性炭对放射性Kr和Xe进行吸附试验,在20 ℃、气流比速0.12 cm/s、相对压力0.014 MPa以及气流相对湿度5.0%条件下,对用于滞留单元工程样机的活性炭样品进行了放射性惰性气体氪氙的动态吸附系数的测量,结果列于表3。由表3结果可知,该活性炭对氪氙具有良好的吸附滞留性能,远高于美国核管会要求的氪和氙动态吸附系数18.5 mL/g和330 mL/g的要求。

表3 活性炭氪氙动态吸附系数Tab.3 Dynamic adsorption efficiency of activated carbon in delay bed

2.2 气体冷却器性能实验

活性炭滞留单元工程样机气体预处理单元气体冷却器采用套管盘管式设计,套管内部为气流。试验过程对两种不同工况气体状态进行了验证,结果列于表4。上游气体经冷却器冷凝除湿后,进入汽水分离系统,样机汽水分离采用旋风分离方式设计。由表4结果可知,一定条件的气流经过气体冷却器后,温度明显降低,同时压降值较小。

表4 气体冷却器性能试验结果Tab.4 Performance test results of gas cooler

2.3 硅胶干燥床除湿性能试验

进气气流参数条件为相对湿度95%~100%、相对压力0.014 MPa·g、体积流量为1 m3/h、温度25 ℃条件下,出口气流湿度控制小于15%。结果可知,随着实验的进行,干燥床出口湿度逐渐增大,硅胶干燥床单次使用时间为710 h以上,出口湿度变化曲线示于图5。

图5 硅胶干燥剂吸附出口湿度变化曲线图Fig.5 Variation of outlet humidity of silica gel desiccant

2.4 硅胶干燥床再生性能试验

经工程样机干燥单元实验验证可知,100 ℃条件下再生完成总时间为18.5 h;120 ℃条件下再生完成总时间为17.6 h。随着再生温度的提高,再生耗时越短,但温度过高容易对干燥剂造成损害。图6(a)、(b)分别为100 ℃、120 ℃条件下再生曲线。

图6 再生温度100 ℃和120 ℃时硅胶 干燥剂再生出口湿度变化曲线图Fig.6 Variation of outlet humidity of silica gel desiccant regenerated at 100 ℃ (a) and 120 °C (b)

2.5 工程样机活性炭床滞留性能试验

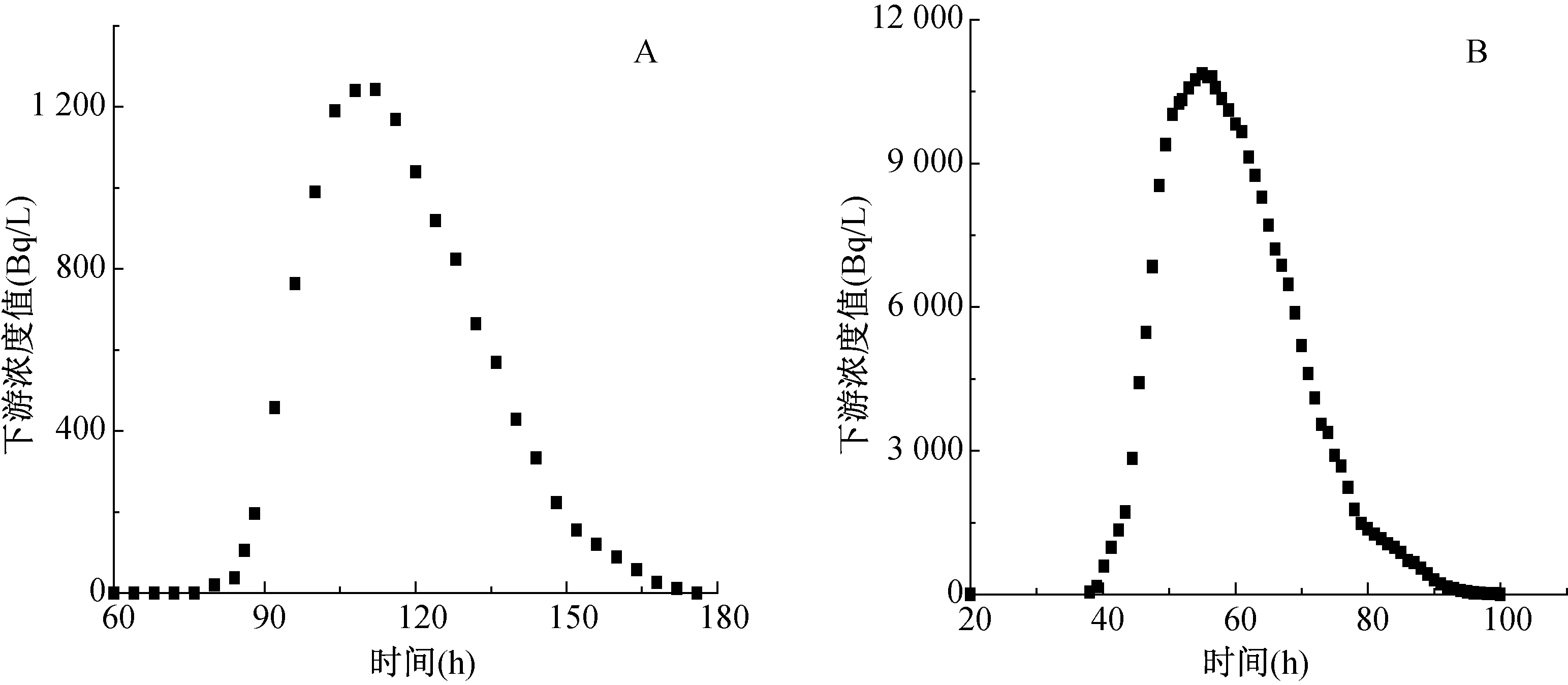

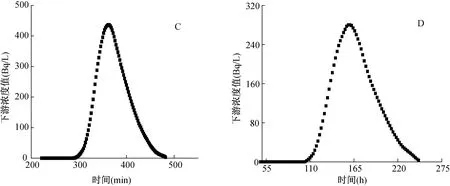

试验过程对不同流量、不同温度以及常压条件下单床、双床进行了放射性Kr-85滞留时间试验(示于图7)。由图7可见,1 m3/h、25 ℃条件下两级活性炭床串联平均滞留时间为113 h(如图7-A所示);1 m3/h、25 ℃条件下单级活性炭床滞留时间为58 h(如图7-B所示);10 m3/h、25 ℃条件下单级活性炭床滞留时间为368 min(如图8-C所示);20 m3/h、25 ℃条件下单级活性炭床滞留时间为176 min(如图8-D所示)。 另通过试验进一步得到,30 m3/h、25 ℃条件下单级活性炭床滞留时间为126 min;1 m3/h、40 ℃条件下两级活性炭床串联滞留时间为54 h。在25 ℃条件下、0.014 MPa条件下活性炭对放射性Xe-133动态吸附系数为985 mL/g,计算可知单级活性炭床对Xe-133滞留时间可达52 d。

核电厂对放射性Kr-85与Xe-133滞留时间一般要求大于40 h与40 d,由以上试验结果可知,该工程规模活性炭滞留装置对惰性气体滞留性能远高于核电厂设计要求。

A—两级滞留床;B—单级滞留床。图7 流速 1 m3/h时两种滞留床滞留时间曲线Fig.7 Retention times of two delay beds at 1 m3/h flow rate

图8 流速10 m3/h(C)与20 m3/h(D)时单级滞留床滞留时间曲线Fig.8 Retention time of a single-stage delay bed at 10 m3/h (C)and 20 m3/h (D)flow rates

3 结语

研制的放射性废气处理系统活性炭滞留单元工程样机实验平台,可用于模拟不同气流参数条件下滞留单元性能评价。该工程样机活性炭滞留床对放射性氪滞留时间≥110 h;硅胶床出口气体湿度≤15%,干燥床单次使用时间可达710 h;在气流温度100 ℃条件下, 硅胶干燥床18.5 h可完成再生。研发的配套全密封式活性炭装卸料系统,避免了滞留床活性炭装卸过程吸附剂失效与人员粉尘吸入。研制的工程样机满足工程应用要求,具备实际工程应用条件。