放射性废液蒸发器除垢方案设计及验证

2020-05-17邵延江穆建波赵大鹏龙泊康车建业

邵延江,李 莉,穆建波,赵大鹏,龙泊康,车建业

(中国原子能科学研究院,北京 102413)

核能和核技术的广泛应用会产生大量的中低放废液。蒸发浓缩法是处理中低放废液常见方法之一[1]。蒸发浓缩过程中,因放射性废液中含有大量盐分和杂质,易使蒸发器结垢。水垢成分复杂,对蒸发器具有一定的腐蚀作用。水垢导热系数比金属导热系数小几百倍,即使垢层很薄,由于热阻大,直接影响蒸发传热,造成热损失。同时垢层积热,引起蒸发器局部温度过高,造成蒸发器局部变形,直接影响蒸发器安全和使用寿命[2]。如何解决放射性废液蒸发器结垢问题,确保蒸发器使用安全和蒸发浓缩效率,已成为放射性废液蒸发工艺中必须经常关注的重要问题之一。

美、法等国大多采用阻垢剂或抑制剂技术解决放射性蒸发器结垢。阻垢剂或抑制剂研发、试验、应用技术成熟,对抑制剂降解水垢过程,以及辐射对抑制剂影响研究透彻。阻垢剂或抑制剂技术解决放射性蒸发器结垢效果明显。国内民用蒸发器除垢技术已很成熟,可参照的方案及可执行的标准较多。但在核行业中,因放射性废液蒸发器属于放射性设备,在除垢方法选择、工艺操作等方面需重点考虑辐射防护及安全,增加了解决难度,因此针对放射性废液蒸发器去污的相关公开报道较少。

中国原子能科学研究院(以下简称“原子能院”)科研、生产产生的放射性废液采用蒸发浓缩的方法进行处理。近几年运行中,由于蒸发器结垢严重,蒸发处理能力短时间内下降明显,最低时不足0.15 m3/h,不能满足设计能力0.6 m3/h。为恢复蒸发器处理能力,本文对蒸发器处理能力下降原因进行了分析;借鉴民用蒸发器常用除垢方法,设计了一套浸泡式酸性除垢方案对蒸发器进行除垢,并进行实验验证。本文对此进行阐述,旨在对同行业放射性蒸发器结垢原因分析及除垢实践提供参考。

1 蒸发器处理能力下降原因分析

1.1 水质稳定指数

将蒸发器处理能力下降前后蒸发原液送原子能院放化实验室进行化学分析,结果列于表1。

表1 蒸发器处理能力下降前后蒸发原液主要化学组成Tab.1 Main chemical composition of raw liquid before and after processing capacity decline

取蒸发器水垢样品送原子能院放化实验室进行化学成分分析,结果列于表2。

表2 蒸发器水垢样品主要化学成分Tab.2 Main chemical composition of scale sample in evaporator

取样分析表明,蒸发器污垢主要成分为钙、镁离子的碳酸盐。原子能院放射性废液主要来源为各核设施及放射性实验室科研生产所产生的放射性废液,其中含自来水,导致钙镁含量较高。通过水质稳定性指数[3]可以对废水的结垢趋势和腐蚀性进行判断。水质稳定指数即郎格利尔指数(LSI)、雷兹纳指数(RI)。

郎格利尔指数:也称饱和指数,是水样实测pH值减去碳酸钙饱和pH值(pHs)所得的值,用LSI表示:

LSI=pH-pHs

(1)

式中,pH为实测pH 值;pHs为碳酸钙饱和pH 值,pHs=9.3+A+B-C-D。其中;A为溶解固体的函数;B为温度的函数;C为钙硬度的函数;D为总碱度的函数。

A、B、C、D可从设计手册或其他资料中查得。也可用下式进行估算:

A=(log(TDS)-1)/10(TDS为水中溶解物质的总含量,mg/L)

B=-13.2×log(t+273)+34.55 (t为摄氏温标,℃);

C=log[Ca2+]-0.4(Ca2+计算单位为mg/L);

D=log[HCO3-](HCO3-计算单位为mg/L)。

当LSI<0 时,水中的碳酸钙处于未饱和状态,仍可继续溶解,水具有产生腐蚀的趋势; 当LSI>0 时,水中的碳酸钙处于饱和状态,水质具有产生碳酸钙沉积的趋势;当LSI=0时,水质处于稳定状态,既不结垢,也无产生腐蚀的趋势。

雷兹纳指数(RI):特定条件下,一种水引起结垢或腐蚀的程度,用RI表示:

RI=2pHs-pH

(2)

其中,pHs 和pH 的意义同式(1)。

当RI=4.5~5.0时,严重结垢;当RI=5.0~6.0 时,轻度结垢;当RI=6.0~7.0时,轻微结垢或腐蚀;当RI=7.0~7.5时,轻度腐蚀;当RI>7.5时,严重腐蚀。

由表1结果计算蒸发器处理能力下降前后蒸发原液的郎格利尔指数(LSI)、雷兹纳指数(RI),结果列于表3。

表3 处理能力下降前后原液郎格利尔 指数和雷兹纳指数Tab.3 Langlier index and Rezner index of raw liquid before and after the decline in processing capacity

由表3可知,蒸发器处理能力下降后的原液对蒸发器腐蚀程度较下降前虽有所减缓,但原液中的碳酸钙已处于饱和状态,即使不进行蒸发浓缩,也已具有结垢趋势。

1.2 蒸发原液pH值、Ca2+浓度、流速及蒸发温度对蒸发结垢速率的影响。

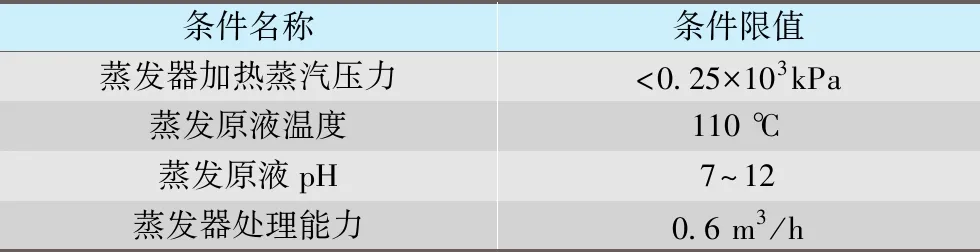

蒸发器运行条件参数列于表4。

表4 蒸发器运行条件参数Tab.4 Operating conditions of evaporator

原液pH的影响:研究表明, 提高溶液pH, 碳酸盐将迅速结晶, 使渐进污垢热阻增大, 污垢形成的诱导期缩短, 促进污垢生长[4]。pH是影响蒸发结垢的关键因素,当蒸发原液温度在95 ℃时,pH=9的碳酸钙结垢量约是pH=6的10倍[5]。由表1可知,对比蒸发原液的pH,蒸发器处理能力下降后的 pH后=8.82明显大于下降前pH前=7.81。由此说明,原液pH的升高,增加了蒸发器结垢速率。

谌德强等[5]研究表明,当pH=9时,随着Ca2+浓度的增加,CaCO3的沉淀量也明显增加。由表1可知,蒸发器处理能力下降后所蒸发浓缩的原液pH=8.82,接近于9,蒸发原液 Ca2+浓度增加,增加了蒸发器结垢速率。

蒸发原液输送管道内径为32 mm,计算得到蒸发器处理能力下降前后运行工况列于表5。

表5 蒸发器处理能力下降前后运行工况Tab.5 Operating parameters before and after the decline of evaporation processing capacity

由表5可知,处理能力下降前后雷诺系数均大于2 000,为湍流。随着蒸发器处理能力的降低,原液流速也降低,有利于污垢沉积,不利于污垢迁移,增大了蒸发器结垢速率。

蒸发温度的影响:温度对结垢的影响主要是改变溶液中易结垢盐类的溶解度。谌德强[5]等研究表明,随着原液温度的升高,原液的饱和指数(LSI)逐渐升高,原液更加趋于结垢。根据运行工况,随着原液温度由20 ℃升高至110 ℃,更有利于蒸发原液结垢。盐类垢中以碳酸盐为主,当温度升高时,Ca(HCO3)2分解,产生Ca2CO3结垢,反应式为:

该反应为吸热反应,温度升高,平衡向右移动,有利于CaCO3的析出[8]。原液蒸发温度的升高,增加了含Ca2+盐结垢速率。

1.3 蒸发器结垢前后蒸发强度对比

蒸发器主要运行参数列于表6。

表6 蒸发器主要运行参数Tab.6 Main operating parameters of the evaporator

表7 蒸发器处理能力下降前后工况参数Tab.7 Parameters of evaporator performance before and after capacity decline

则蒸发器处理能力下降前后蒸发器生产强度下降比约为(37.50-9.38)/37.5×100%=75%。

综上所述,原液已具备结垢和腐蚀趋势,pH等改变增加了蒸发器结垢速率。为恢复蒸发器0.6 m3/h蒸发设计能力,需对蒸发器进行除垢。

2 除垢实验

2.1 除垢方法

2.1.1除垢方法的选择

民用蒸发器常用除垢方法主要有:机械除垢法、酸洗除垢法、碱洗除垢法、超声除垢法、电子除垢法等。上述除垢方法对比情况列于表8。

综合分析上述除垢方法,结合放射性蒸发器除垢具有放射性的防护安全要求,以及蒸发器的工艺设计:其运行热量来源为冬季采暖蒸汽,运行时间较短,超声法、电子法除垢虽然安全性高,但需连续在线操作1年以上,效率低,超声法、电子法不适用。该蒸发器处理的放射性废液主要为自来水,垢质主要为碳酸盐,碱洗法针对垢质类型主要为硫酸盐或硅酸盐,且所需除垢液量大,除垢后产生的放射性废液多,不符合放射性废物最小化原则,此类方法不适用。机械法除垢需搭建操作台架,所用设备繁多、工作量大,不适用于放射性场所安全作业要求,此类方法不适用。酸洗法可除去碳酸盐及坚硬垢层,除垢效率高,对设备损伤小,安全度相对较高,符合放射性蒸发器除垢安全及效率要求,且技术成熟,可选除垢剂类型较多;综上对比分析,酸洗除垢法最为适用。

表8 常用除垢方法对比Tab.8 Comparison of common descaling methods

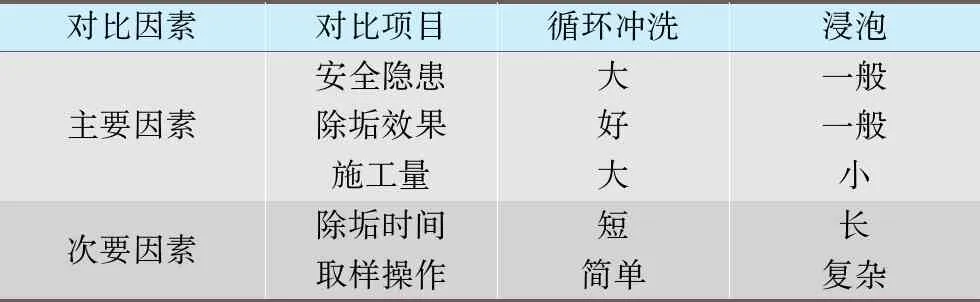

酸洗除垢法主要采用泵搅动循环冲洗或浸泡两种方式进行除垢,两种方式优缺点对比列于表9。

表9 泵搅动循环冲洗和浸泡除垢方式优缺点对比Tab.9 Comparison of advantages and disadvantages of pump agitation cycle flushing and soaking descaling

由表9对比可知,泵搅动循环冲洗方式无论除垢时间、除垢效果、取样操作均优于浸泡方式。但考虑此次为放射性设备除垢,放射性安全应为首要条件,且泵搅动循环冲洗需搭建操作台架,工程量较大,为保障安全,决定采用浸泡式酸性方法进行除垢。

2.1.2除垢剂的选择和工艺参数的确定

根据蒸发器水垢组成,同时参考民用蒸发器除垢,此次除垢选用民用行业中专用蒸发器除垢剂氨基磺酸,化学式为NH2SO3H[9]。氨基磺酸水溶液呈酸性;反应生成的氨基磺酸钙盐易溶于水;不易引起不锈钢晶间腐蚀。氨基磺酸与碳酸钙反应的化学方程式为:

为确保蒸发器除垢辐射安全及除垢效果,试验氨基磺酸溶解度、除垢效果及腐蚀性如下:

(1)氨基磺酸溶解度试验

用去离子水分别配制等量质量分数为3%、5%、8%和10%的氨基磺酸溶液,结果显示质量分数为3%和5%的氨基磺酸可完全溶解,8%的有少量残留,10%的未溶解较多。

(2)氨基磺酸除垢效果试验

用去离子水分别配制等量质量分数为3%、5%、8%的氨基磺酸溶液,向三份溶液中分别加入等量水垢,结果显示质量分数为3%氨基磺酸溶液无法溶解全部水垢,5%的水垢基本溶解,8%的水垢溶解较充分。

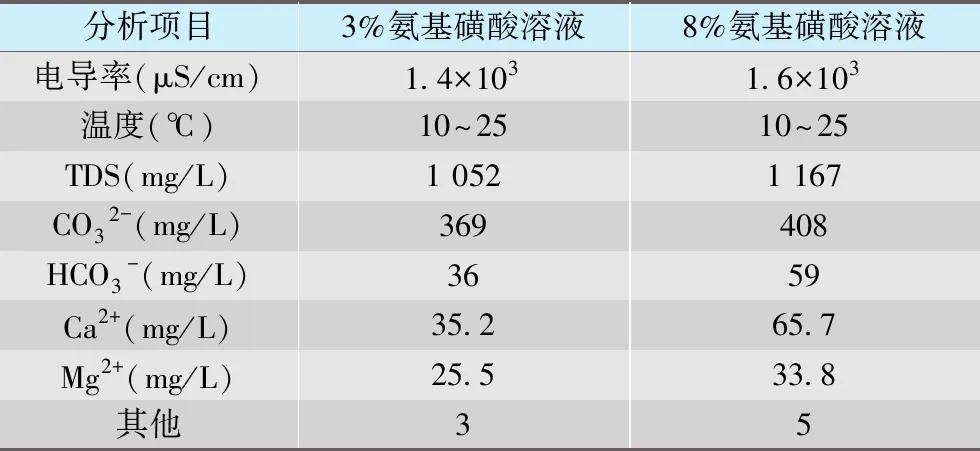

将溶有水垢的质量分数为3%和8%的氨基磺酸溶液送至原子能院放化实验室进行化学组成分析,结果列于表10。

表10 蒸发器水垢样品主要化学成分Tab.10 Main chemical composition of scale in evaporator

2.1.3氨基磺酸腐蚀性试验

用去离子水分别配制等量质量分数为5%和8%的除垢剂溶液,各放入一段304不锈钢钢管,浸泡20 h后取出,经观察未发现不锈钢钢管表面有明显腐蚀,测量钢管厚度不变。

上述试验结果表明:质量分数为5%~8%氨基磺酸除垢效果较好,短时间内对不锈钢无腐蚀。袁卫昌[9]等研究表明,氨基磺酸清洗液随温度的升高,与水垢的反应越完全,一般控制清洗液温度约60 ℃最佳,除垢时蒸发器可微热至50 ℃~60 ℃。按除垢剂除垢使用要求,除垢时,定时对除垢液取样测pH值,分析除垢效果。如果pH值升高,则加入适量除垢剂,使除垢液pH值保持在2~3,保证除垢效果;当除垢液pH值在2 h内稳定于2~3时,结束除垢。

2.2 除垢液进出口的选择

根据工艺设计,与蒸发器直接连接主要设备如图1所示。

图1 与蒸发器相连设备及管道平面布置图Fig.1 Plan layout of equipment and piping connected to evaporator

针对设计,除垢液进出口选择存在以下难点:

蒸发器所在设备间空间较小,设备及管道繁多,施工不便;设备间辐射场较强;蒸发器与其他设备、阀门、管道连接以焊接方式为主,进行管道切割等作业会造成放射性气溶胶污染;蒸发器本身体积较大,施工安全难以保证;蒸发器形状不规则,出入口选择不当,除垢工作结束后除垢液难以排放;蒸发系统包含设备较多,出入口选择不当,除垢液会进入系统其他设备。

综合上述原因,并进行现场勘查,磁化软水器与蒸发器顶部生产上水入口阀为法兰连接。两台设备体积小,易拆装,无需进行切割或焊接;且磁化软水器设备间外检修大厅及设备间顶部空间较大,便于施工,是合适的除垢液进口选择。

蒸发器顶部生产上水入口阀用于向蒸发器内加入生产上水。该阀门自设施投入使用以来尚未使用,放射性强度远低于磁化软水器处,便于辐射防护;且所在平面高于磁化软水器所在平面,不易发生放射性物质泄漏;从此处流出的除垢液可充分冲洗蒸发器加热室;综合放射性安全为首要条件,决定选择蒸发器顶部生产上水入口阀处为除垢液进口。

2.3 除垢工艺流程设计

除垢工艺流程设计如图2所示。

图2 浸泡除垢方案设计工艺流程图Fig.2 Process of immersion descaling scheme

检查除垢相关阀门处于要求开启或关闭状态;配制所需除垢液贮存于除垢液贮罐中;采用自吸泵或潜水泵输送,将除垢液通过连接软管输送至蒸发器与换热器中;严格控制除垢液液位位于蒸发器±0.0 mm液位;每隔2 h,利用移动式真空取样装置,由浓缩液扬液器处对除垢液取样,分析除垢液pH值,当除垢液pH值在2 h内稳定于2~3时,结束除垢。

2.4 废除垢液的中和及处理

根据工艺设计:处理的放射性废液为碱性,需要对除垢后的酸性废除垢液进行中和。除垢结束后,蒸发器内的废除垢液由蒸发器排残渣管道排入浓缩液扬液器。利用移动式真空取样装置对浓缩液扬液器内废除垢液取样,分析放射性水平、盐含量、pH值;计算将废除垢液pH中和至弱碱性所需氢氧化钠溶液的量。氢氧化钠溶液由蒸发器除垢液加入口,经蒸发器进入浓缩液扬液器,充分中和后,最终固化处理。

预热器中存留的废除垢液量较少,约0.2 m3,无法排至浓缩液扬液器中进行中和,可通过工艺管道排放至原液罐(有效容积30 m3),与原液混合中和后蒸发处理。

3 结果与讨论

按方案设计验证蒸发器除垢效果。除垢后蒸发器分离室窥镜处除垢前后的图片如图3所示。

除垢后加热蒸汽压力与加热蒸汽用量及蒸发器处理能力对比如图4所示。

由图4加热蒸汽压力与加热蒸汽用量对比可知,除垢后加热蒸汽压力为180 kPa时,对应加热蒸汽用量为0.88 m3/h,略高于除垢前此压力下对应蒸汽用量0.85 m3/h,说明除垢后蒸发器传热功能恢复;除垢后加热蒸汽用量随加热蒸汽压力的升高呈明显上升趋势,与除垢前加热蒸汽用量随加热蒸汽压力的升高呈明显下降趋势形成鲜明对比;更加说明蒸发器处理能力下降原因是蒸发器内壁结垢,导致传热受阻所致,除垢后传热功能明显增强。

由图4加热蒸汽压力与蒸发器处理能力对比可知,除垢后加热蒸汽压力为180 kPa时,对应处理能力为0.65 m3/h,满足设计要求的0.6 m3/h,说明除垢后蒸发器处理能力已恢复。除垢后蒸发器处理能力随加热蒸汽压力升高呈明显上升趋势,最高可达0.9 m3/h,更加说明除垢后蒸发器处理能力恢复,除垢效果明显。

图3 蒸发器除垢后分离室窥镜处除垢效果图Fig.3 Descaling effect at separation chamber after descaling of evaporator

图4 除垢后加热蒸汽压力与加热蒸汽用量及蒸发器处理能力对比图Fig.4 Comparison of pressure and dosage of heating steam and processing capacity of evaporator after descaling

4 结论

(1)对蒸发器结垢和腐蚀趋势进行了判断,分析了pH、蒸发温度、Ca2+浓度、原液流速对蒸发结垢速率的影响;结果表明:蒸发原液已具备结垢和腐蚀趋势,pH等因素改变增加了蒸发器结垢速率,结垢后蒸发器蒸发强度下降75%;

(2)设计采用浸泡式酸性除垢法对放射性蒸发器进行除垢;经实际验证,氨基磺酸浸泡式除垢方案安全可行,除垢效果明显,蒸发器处理能力可恢复至设计要求0.6 m3/h。

(3)实际操作中,应加强放射性废液的分析工作,对每一批废液进行结垢趋势分析,可以有效地指导除垢工作的开展,防止极端结垢情况的发生,提高工作效率。