抽油杆直线度的测量及生产控制

2020-05-18孟凡旺

孟凡旺

(卡麦龙(上海)机械有限公司,上海 200070)

0 引言

从20 世纪70 年代开始,我国主要油田的采油方法大部分由自喷采油转为机械采油,同时在抽油杆的行业标准、用材、生产设备、生产工艺、质量控制、新产品开发、疲劳断裂机理研究、旧抽油杆检测与修复和失效分析等方面开展了广泛研究[1],现已成为世界上抽油杆第一生产大国。新抽油杆和修复抽油杆的直线度直接关系到产品质量和使用性能,直线度作为抽油杆加工制造过程中极其重要的质量控制参数,也越来越受到各大公司的重视。

但是对于直线度的自动精确测量,行业内一直没有较好的测量手段。贺俊吉等[2]提出在光条截面上进行条纹中心的亚像素位置获取;胡斌等[3]提出了基于方向模板的结构光条纹中心检测方法;朱里等[4]提出了一种基于阵列摄像的机器视觉在线测量方法与系统。然而以上方法或是精度不高,易受噪声影响,或是设备投入大,不易在线实现。

本文结合实际生产,针对国外客户对于抽油杆在直线度方面的具体要求,对比了国内外对于抽油杆生产中直线度测量的异同。同时结合工厂实际,自行设计了大平台抽油杆直线度测量工装及设备。为满足更高标准的直线度要求,对原有抽油杆生产工艺的部分环节进行了优化和改善。

1 国内外抽油杆直线度测量方法及其注意事项

抽油杆如图1所示。如果抽油杆弯曲,就会使得工作过程中弯曲的内侧应力增大,造成抽油杆短期失效。美国石油协会抽油杆标准API 11B附录A.6章节中,分别针对抽油杆杆体和杆头介绍了各自的直线度测量方法。

图1 抽油杆

1.1 杆体直线度的测量

抽油杆和短杆弯曲可用下列两种方法之一进行测量。

(1) 方法A:在杆表面距离支点152.4 mm(标距)的地方测量全跳动,跳动值是标距全长范围内间隙的2倍。

(2) 方法B:用长为304.8 mm的直尺靠在弯曲处的凹边,采用塞尺测量直尺和凹面之间的间隙值。

对于杆体直径为16 mm~29 mm所有尺寸的抽油杆,测量最大许可弯曲值采用304.8 mm的标距,使用B方法测量的最大许可间隙为1.65 mm;若用A方法测量,全跳动最大许可值为3.3 mm。

1.2 杆端部直线度的测量

将抽油杆的杆体支撑在离杆外螺纹接头台肩152.4 mm处测量端部直线度,杆体的其他部分放置在位于同一平面上间距不大于1.83 m的若干同心支架上;借助千分表、激光或其他类似测量设备,测量台肩外径处的弯曲值。对于直径尺寸为16 mm~29 mm所有尺寸的抽油杆,端部直线度的最大允许全跳动值为3.3 mm。

对于端部直线度,无论国外还是国内的生产企业,大部分采用千分表等仪表进行测量。通常的做法是手工旋转杆体360°,记录与台肩外径接触的仪表读数值,其测量过程如图2所示。

图2 杆端部直线度测量

1.3 注意事项

对于杆端部直线度的测量,因为标准规范中只限定了一种方法,所以国内与国外测量方法都是一样的,不存在产品检测及接收准则的不同。

但是对于杆体直线度的测量,国内与国外企业却存在很大的不同。国内企业更倾向于采用1.1节中的方法B来测量,这种方法操作简单,对测量设备及仪器的要求不高。只需要使用标距为304.8 mm直尺靠在杆体弯曲处,用塞尺测量直尺和杆体凹面之间的间隙值即可。但国外工厂或是第三方的检验公司却采用1.1节中的方法A来测量。方法A需要制作特殊的支架以满足规范中的测量要求。显而易见,方法A比方法B更具准确性,其要求更严格。实际生产中我们也发现,用方法B检验合格的抽油杆,在特殊支架上采用方法A再去检验时,原本合格的产品有可能变得不合格。仔细思考不难发现,方法B只是限定了304.8 mm的直尺标距,因此数据更多的限定在一个较小的杆体范围内;而方法A需要在特殊的支架上旋转一周后测量整个旋转过程中的跳动值,虽然是在杆表面距离支点152.4 mm的地方测量全跳动,但这种全跳动更易受整个长度范围内杆体的影响。

在实际的杆体直线度检验过程中,根据规范《API 11BR抽油杆的维护和搬运》的建议操作,杆体的直线度检验首先采用支架滚动的验证方法。即将抽油杆放置于相邻间距不大于1.83 m的同心支架(如图3所示)上,缓慢滚动抽油杆并从端部观察其整体的摆动情况,根据目视检验来确定杆体整体的直线度是否满足要求。

在上述检验过程中,对于目视检验中摆动明显的抽油杆,可以不做进一步的检验直接拒收;对于摆动不是很明显但有疑问的抽油杆,则可以通过进一步使用千分表来测量其全跳动值来确定其直线度是否符合要求。

我们厂在为国外客户生产抽油杆时,检验按照1.1节中的方法B操作,并且没有根据规范《API 11BR抽油杆的维护和搬运》的建议操作来进行产品的滚动检验,结果导致第一批出厂的近万根抽油杆直线度未能通过美国第三方检验公司的检验,造成了很大的经济损失和返修费用。

图3 滚动体直线度测量支架

2 抽油杆直线度的生产控制

为了与国外客户采用一致的检验方法,同时切实解决原生产工艺中抽油杆的直线度问题,我厂在生产并进行抽油杆的终检时,直线度均按方法A来测量杆体的全跳动数值。同时对抽油杆整个的生产工艺进行了部分优化,优化后完整的生产工艺过程如图4所示。

图4 抽油杆生产工艺过程

2.1 原材料采购

为保证原材料本身具有较好的直线度,在与供应商签订供货协议时,我们对原材料棒材的直线度做了如下规定:要求1 000 mm长直尺内棒材凹面间隙不大于1.0 mm。在收到供应商的原材料后,我厂检验人员会随机抽取并将棒材摆放在间距不大于1.83 m的若干支架上进行滚动检验,观察其摆动情况。对于直线度有疑问的棒材,检验人员会进一步使用加长标距为1 000 mm的长直尺按1.1节中的方法B进行检验。符合要求的原材料完成入库,不符合要求的则做退货处理并返回给供应商。

2.2 冷校直

该校直工序旨在进行锻造前进一步改善原材料的直线度,校直在双辊校直机上进行,该校直机上下辊只能微调间距,不能大幅度上下移动,此时原材料截面为等圆形。

2.3 锻造

我公司抽油杆的锻造采用人工半自动化锻造方法,其棒材支撑辊设计为支撑位置可上下调节式。按以往操作模式,锻造工只是将支撑辊调节成肉眼认为在同一水平的高度,缺乏具体的衡量体系。我们将此工序做了改进,增加了一台三维激光测量仪,使用激光仪发射出的激光来调节支撑辊高度,确保棒材的水平中心线与模具的分型面在同一高度位置处,这样从根本上杜绝了因为锻造不同心导致的抽油杆直线度问题。

2.4 组批之后的冷校直

此工序的校直是针对锻造完成之后产品的校直,此时产品端部截面积比杆体大,截面比值达到4.5~5,已经不能采用2.2节中的校直机进行校直。根据实际情况,我们设计了上可抬升校直辊式的校直机。这种校直机的上辊连接提升装置,可以通过人工操作实现上辊的提升和下降,很好地解决了非等截面抽油杆产品的校直,对于保证产品具有合格的直线度作用重大。

2.5 热处理及热校直

我厂的抽油杆大部分为正火加回火热处理,抽油杆经过高温热处理后,由于本身应力的释放和加热影响,热变形是必然存在的。同时根据客户产品图纸要求,凡是热处理后再经冷校直的产品,必须再次回火以便去除产品因冷校直产生的残余应力。考虑到这样的要求,在热处理工序后增加了如2.4节中同种类型的校直机。抽油杆回火温度区间为610 ℃~690 ℃,经回火出炉后仍保持有大约500 ℃的高温,此时进行热状态下的校直,效果与去应力回火相同。

2.6 抽油杆大平台终检

抽油杆经螺纹机加工后,在淋漆之前要进行最后一个环节的终检,以确保此时的直线度完全满足要求。

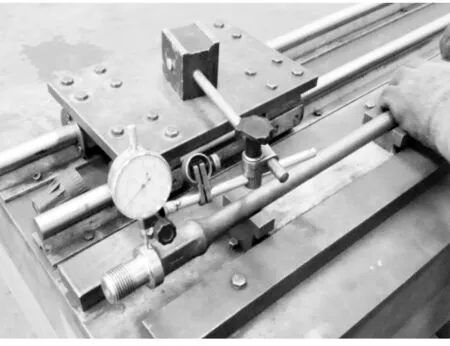

终检采用支架和大平台全跳动检验相结合的方式,支架检验操作方法与1.3节中相同。大平台检验则是为实现A方法而专门设计的检验工装,如图5所示。沿抽油杆放置的直线方向设置若干间距为304.8 mm的支撑点,通过使用激光调节确保各个支撑点都位于同一水平线上。在距离这些支撑点的相同距离处,设置一导轨可放置移动平台,千分表固定在移动平台上,可通过在导轨上移动来测量抽油杆不同位置处的全跳动数值。

图5 大平台直线度检验

测量时杆体放置在相邻间隔为304.8 mm的若干支点上,千分表放置在任意相邻的两支撑点距离的中间处,缓慢均匀旋转整个杆体,同时注意观察千分表的读数,其示数的最大值即是杆体对应位置处的跳动值。抽油杆端部外螺纹台肩处的全跳动也可在该大平台上进行测量。

2.7 其他环节的直线度控制

除以上各工序的直线度控制外,在抽油杆的吊装和运输过程中,也应特别注意由于操作不当而引起的直线度变坏的情况。例如我们使用专门的吊钩来进行吊装,以保证抽油杆不同位置的受力均匀;货物装运时边角部用角钢固定防止受到外力影响,导致局部受力太过集中而引起直线度的变坏等。

3 结论

针对抽油杆直线度的检测及生产控制问题,结合实际情况采取了以下改善措施确保直线度符合要求:

(1) 对原材料棒材增加了1 000 mm长直尺测量棒材凹面间隙的措施,间隙值要求不大于1.0 mm。

(2) 锻造过程中使用三维激光仪调节支撑辊和模具分型面高度,使其处在同一高度位置。

(3) 增加了组批工序之后的冷校直工序,该工序校直机校直辊为提升式,可以再次矫正锻造过程中可能产生的弯曲问题。

(4) 热处理工序后的热校直工序,可以有效改善热处理高温过程中抽油杆产生的变形,同时尽量避免了冷校直后需再次去应力回火的问题。

(5) 根据检验规范设计了支架和大平台的检验工装,极大地提高了检验效率。

通过以上各种措施,抽油杆最终达到了杆体直线度全跳动≤1.40 mm,端部直线度全跳动≤1.66 mm,二者都远小于标准要求的3.30 mm。