基于Fluent的重力铸造充型凝固过程数值模拟研究

2020-05-18邱常明

邱常明,谭 宽

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

铸造是机械制造工业的重要基石,标志着一个国家的生产力发展水平。由于铸造工艺的特殊性,难以对熔体在型腔中的流动状态和凝固次序进行实时监测,无法把控铸件的质量,只能采用试错法进行材料和工艺研究,耗费了大量的人力物力[1]。采用数值模拟计算方法可以建立熔体在型腔内形态发展的可视化模型,大大提高了铸造业的发展速度,具有重大学术价值和工程意义[2]。

铸造过程可以分为充型和凝固两个衔接部分,中间伴随着流场、温度场和物性的变化[3]。在模拟铸造工艺研究方面,很多人采用专业铸造软件将充型和凝固过程分开计算,计算结果的精确性和可靠性较低,学术价值不高。Procast等商业铸造模拟软件能够对大多数铸造工艺进行模拟,在温度场和缩孔缺陷预测方面的应用较为成熟,但在计算流场和耦合场计算上落后于Fluent。Fluent提供了多个专业模块,能够解析复杂几何模型内流体流动、热交换和相变问题,在铸造领域认可度较高[4]。

拉伸试验是检测材料机械性能的基本方法,主要应用在材料合规性检测和性能研究,因此,获得高质量的拉伸试样在科研工作中十分重要。而标准金属型铸造模具体积大、截面变化大,铝合金在充型过程中热量、水头压力损失大,容易出现冷隔和浇不足的缺陷[5]。在实际浇铸过程中发现,铝合金熔体会先由侧隙进入试棒,后经内浇口进行充填,裹气、氧化现象严重,对试样的性能影响很大。为了减少材料耗费,改善铝合金的充填效果,结合铝合金的物理性能特点,本文设计了一种较为合理的金属型模具,并用Fluent软件对A357铝合金重力铸造工艺进行模拟研究。

1 物理模型

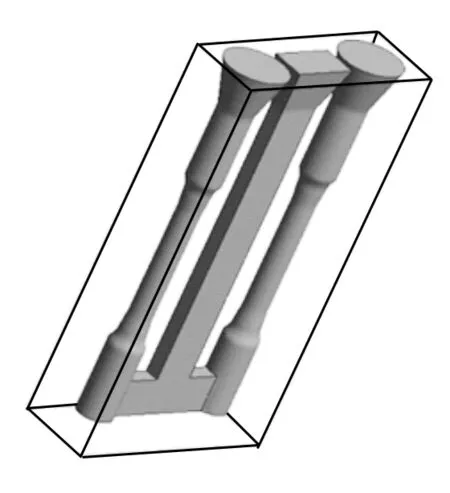

图1为铸件和浇注系统示意图。本文采用的铸造工艺参数如下:浇注温度680 ℃,模具温度200 ℃。铸件材料为A357铝合金,铸型采用铸铁。

图1 铸件和浇注系统示意图

2 重力铸造过程基本方程

重力铸造是一个瞬态计算过程,伴随着热量的损失、不可压缩流体的流动、自由表面的移动和物相的变化,耦合了流动、传热、相变三个物理模型,若要完整描述这一过程,必须对相应物理模型的数学模型和变量进行解算。

2.1 基本控制方程

基本控制方程主要包括连续性方程、动量和能量守恒。

(1) 连续性方程。连续性方程是质量守恒定律的数学表达形式,与力学无关,既适用于理想流体,也适用于黏性流体。其数学形式为:

(1)

(2) 动量守恒定律。动量守恒定律的数学表达形式是黏性流体流动方程(Navier-Stokes方程),简称N-S方程,即:

(2)

(3) 能量守恒定律。能量守恒定律实际上是热力学第一定律在流体力学中的表达,形式为:

(3)

(4)

其中:c为流体的比热容,J·(kg·K)-1;S为热源;ux、uy、uz分别为流体在x、y、z方向的速度分量。

仿真实验采用Matlab与Adams的联合仿真方式[9]。在Adams中建立四足机器人的三维模型,在Matlab中建立四足机器人的控制系统,通过使用Adams/control模块建立两者间的数据通信通道。

2.2 VOF模型重构

采用VOF模型计算熔体和气体两相自由表面,VOF模型假设在一个单元里熔体和气体服从同一动量方程,以单个流体体积为变量,引入目标流体与网格体积的比值,捕捉运动界面,然后进行界面重构[6],其满足如下方程:

(5)

其中:αq为q相在单元内的体积分数;xi=(x,y,z);ui=(ux,uy,uz)。

规定αq=1时,单元内q相体积分数为1;相反,αq=0时,q相流体体积分数为0。求解体积连续方程(5),通过几何重建格式确定界面的具体位置。

3 模拟计算结果分析

本文采用Fluent软件对A357铝合金重力铸造工艺进行模拟合分析,将计算结果导入CFD-POST中进行处理,为了更方便地观察熔体在型腔内的行为,截取中间界面观察不同时刻物理场的变化。

3.1 充型过程流场和温度场分析

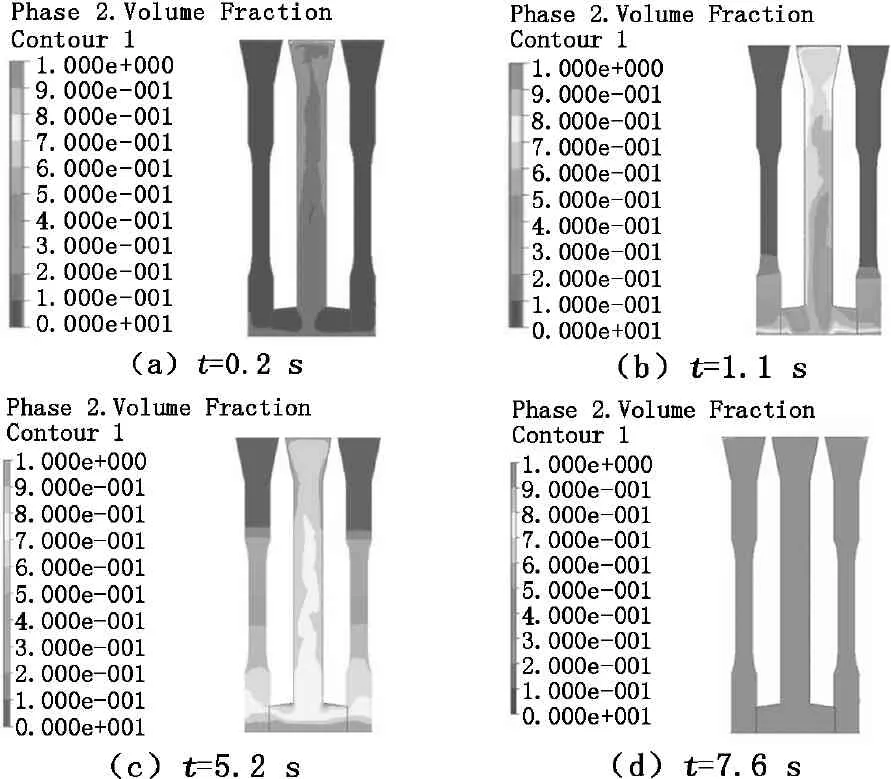

图2为不同时间熔体自由表面分布。由图2可以看到充型过程中气液自由表面的3个变化过程:

(1) 熔体在重力作用下进入型腔,快速到达直浇道底部,由于重力在此阶段起主导作用,高温熔体黏度低,壁面处流动阻力大,造成熔体此时直浇道内包含熔体和气体两相,自由表面移动前沿较为分明。

(2) 熔体到达横浇道后继续向两侧充填,直浇道液体体积分数增大,但仍小于1,两侧试棒底端液体体积分数为1,没有产生浇不足现象;此时熔体由内浇口进入试棒进行反重力充填,液面较为平缓,无熔体飞溅现象。

(3) 随着浇铸的进行,熔体在铸件各位置的体积分数不断增大,移动表面越来越平缓,最后在7.6 s完成充型。

图2充型过程熔体自由表面分布

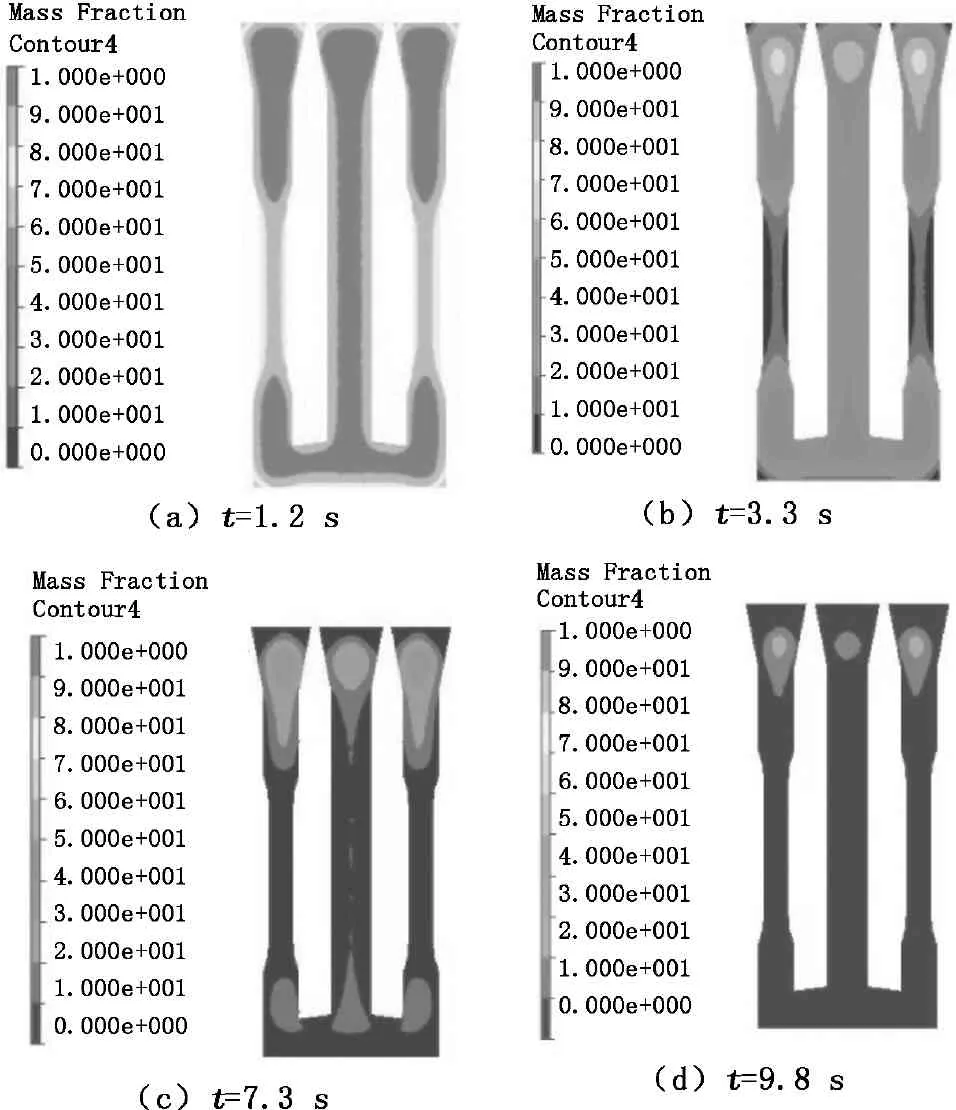

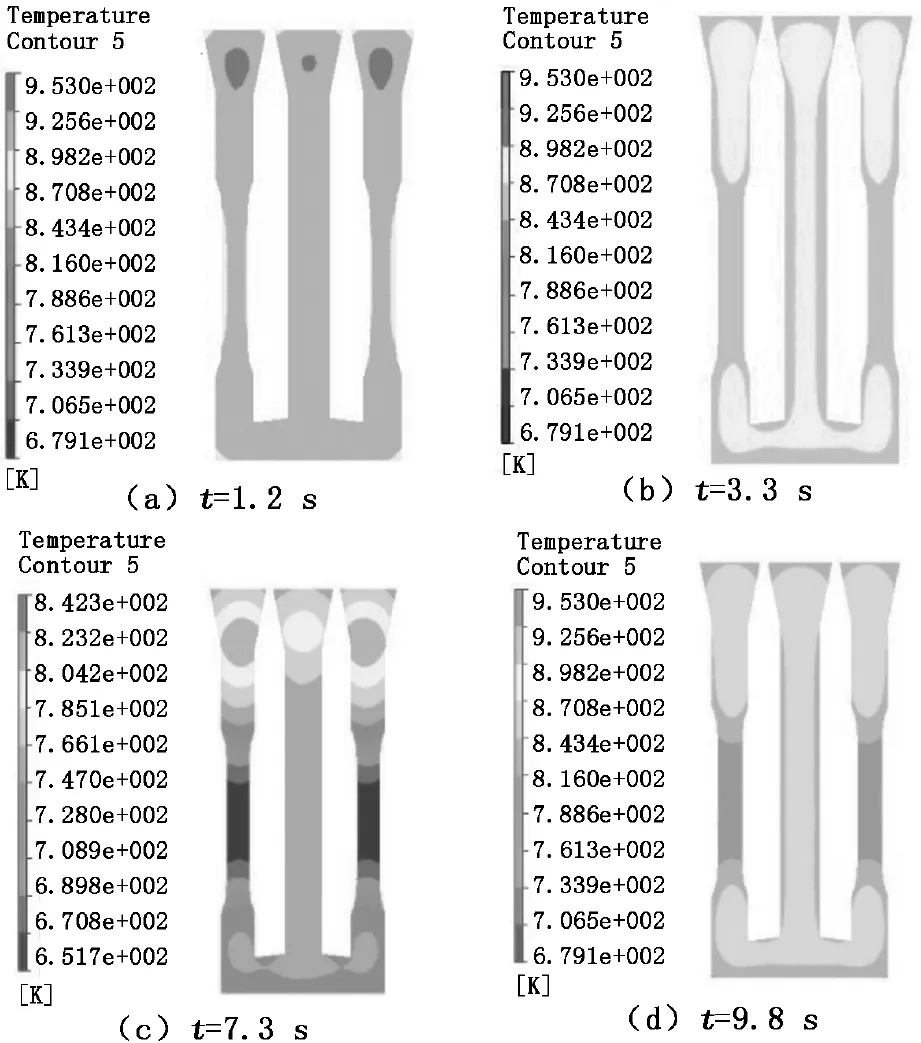

流体是温度的载体,流体的变化情况决定了温度的变化,充型过程温度场的变化如图3所示。由图3可以看出:温度随着流体的运动传递,在熔体流动过程中热量的传递主要发生在自由表面移动前沿和空气、熔体表面和铸型之间,出现了一定的温度降低,但充型过程中不断有高温熔体注入,流动过程中熔体均高于合金的液相线,未出现充型通道堵塞的情况,充型完成时温度分布较为均匀,液体体积分数为1。

根据流体力学理论,铝合金熔体在铸型内流动时受到的力主要包括壁面阻力、自身表面张力、重力以及背压力,熔体在流动过程中应遵循动量平衡守则。

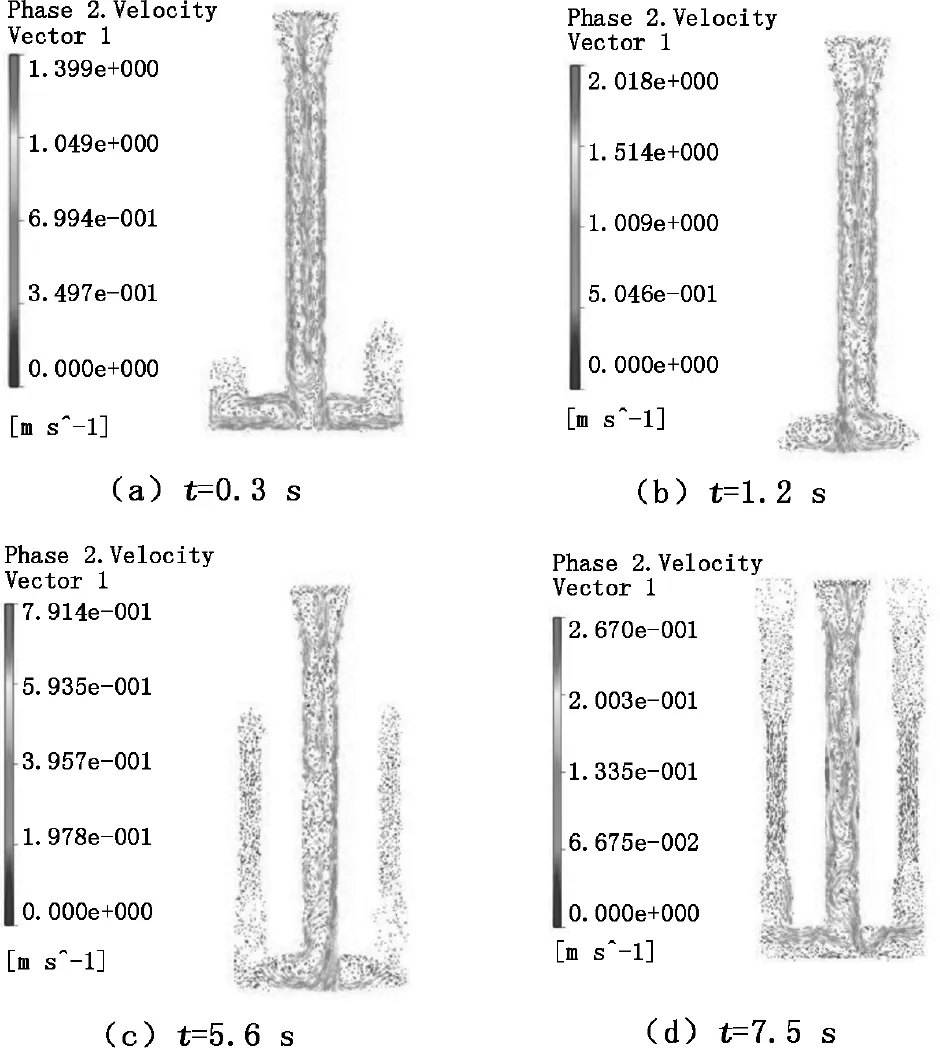

图4为不同时刻熔体的速度分布情况。从图4中可以看到,整个充型过程中速度变化较为均匀,符合流体流动实际情况,具体如下:

(1) 充型前期,熔体在进入直浇道的过程中速度越来越大,壁面处熔体受阻力作用速度略小于中心流体,验证了充型开始阶段自由表面的变化。

(2) 熔体进入两侧铸棒后,在截面面积变化处产生小范围增加;继续充型过程需要克服重力,加上熔体流程变长,流动阻力变大,充型速度会逐渐减小,保证了铸件的质量。

(3) 充型末尾,冒口速度接近于0,说明在本文工艺条件下,充型过程能够完成,不会出现类似标准铸造模具仅能充填67.8%的缺陷。

3.2 凝固过程模拟与缺陷预测

凝固过程中伴随着熔体由液相到固相的转变,Fluent采用焓法模型引入了液相率参数,计算液相分布。相变过程中,材料空隙率β由1变为0,满足以下温度方程:

(6)

其中:TS与TL分别为固相和液相温度。

图3 充型过程温度场变化

图4充型过程速度矢量图

凝固过程熔体自由表面分布如图5所示。由图5可以看出:在开始凝固阶段,整个浇注系统厚度分布不均匀,各个区域的温度降低速率有较大不同,造成各个区域的凝固不是顺序进行,两侧试棒位置处尺寸细小,散热率大,最先凝固,能够得到有效的补缩,保证了试棒位置能形成致密的组织;试棒中部最先完成凝固,随后向上下两个方向进行;位于中部的直浇道凝固较晚,凝固次序为由两侧向中部、由中间向两端。

凝固过程温度分布如图6所示。 由图6可以看出:在凝固过程中,没有了热流的补充,铸件整体温度迅速下降,温度的变化情况与熔体相变的趋势保持一致;此阶段铸造系统整体的热量损失来自外壁与环境的对流传热和辐射传热,熔体通过热传导方式对热量损失进行补偿;型壁处产生较大的过冷度,作为初始非均匀形核基底,形成大量凝固晶核,随着温度继续降低,晶核不断长大,形成细晶区;结晶伴随着潜热的释放,晶核形成速度有所降低,晶体生长方向由结晶前沿指向液体,容易形成柱状晶,之后,温度继续降低,铸件由固液两相组成,在各截面中心位置形成等轴晶;最后铸件温度降至固相线以下,凝固过程基本结束。

图5凝固过程熔体自由表面分布

试棒上端到冒口上端近中心位置在凝固过程中温度梯度较小,此处的熔体更倾向于体积凝固的方式,凝固前沿模糊,容易形成粗大的等轴晶组织,加上四周熔体已经先一步凝固,补缩性差,会产生缩松缺陷;而试棒表现为逐层凝固方式,补缩良好,组织致密,不易产生热裂;内浇口表现为中间凝固,组织和性能位于两者之间。

4 结论

(1) 利用Fluent模拟重力浇铸工艺,结果表明:熔体经由内浇口自下而上对试棒进行充型,与空气交界面波动范围小,充型速度平稳,不会形成浇不足、冷隔缺陷;凝固时试棒位置最先凝固,熔体补缩通道不会提前封闭,补缩效果好,设计的一模两腔模具能够保证试棒质量。

图6凝固过程温度分布

(2) Fluent软件能够模拟铸造工艺,在流场和温度场计算方面有很大的优势,充型和凝固过程中速度、温度、物性的计算结果能够作为预测铸造缺陷的依据。