弹性聚氨酯固化剂在高寒地区高铁动车组外风挡胶囊用特种涂料中的应用研究

2020-05-18周如东

周如东

(1.中海油常州涂料化工研究院有限公司,江苏常州 213016;2.中海油常州环保涂料有限公司,江苏常州 213014)

0 引言

安装于高铁动车组车厢连接处的外风挡胶囊主要用来降低车辆运行时产生的噪音、振动以及空气阻力[1]。在高铁动车组运行过程中,胶囊之间不断发生挤压摩擦,同时,胶囊用橡胶材料的耐候性较差,因此极易产生划伤、龟裂以及黄变等问题[2]。目前,中海油常州涂料化工研究院有限公司已开发出CTN系列弹性耐磨涂料对胶囊表面进行装饰与防护,解决了上述问题,并且摆脱了因受制于这种特种涂料,国内高铁动车组外风挡整件依赖进口的被动局面[3]。然而,随着我国高铁线路网不断扩展,大量高铁动车组在高寒地区部署运行。高寒地区极端的气候环境(-40~40 ℃)对高铁动车组外风挡胶囊用特种涂料的耐低温性能、耐温变性能以及低温抗开裂性能等均提出了更高的要求[4]。

本研究在现有CTN 系列弹性耐磨涂料的基础上,通过引入聚己内酯型弹性聚氨酯固化剂(ST 固化剂),制备了一种满足高寒地区高铁动车组外风挡胶囊使用要求的新型弹性耐磨涂料,并且,研究了新型弹性聚氨酯固化剂与固化条件对涂料性能的影响。

1 试验部分

1.1 主要原材料

橡胶专用底漆(HT)、羟基聚酯树脂(CTR-4065)、聚己内酯型弹性聚氨酯固化剂(ST 固化剂)、聚碳酸酯型弹性固化剂(SF 固化剂)、羟基二元醇扩链树脂(FT)、混合溶剂1、混合溶剂2,中海油常州环保涂料有限公司;三羟甲基丙烷,日本三菱;聚碳酸酯二元醇、聚己内酯二元醇,日本大赛璐;异佛尔酮二异氰酸酯(IPDI),德国赢创;钛白(R-706)、耐磨填料,美国杜邦;分散剂、流平剂,德国毕克;紫外光稳定剂,德国巴斯夫;催干剂,北京化学试剂厂;三元乙丙橡胶(EPDM),江阴海达橡塑股份有限公司,以上均为工业品。

1.2 主要仪器设备

实验用多功能机(JSF-550/T),上海赛杰化工设备有限公司;磨耗仪(Taber),美国Taber 公司;电子天平(LE4002E/02),梅特勒托利多公司;刮板细度计、漆膜弹性试验器、附着力测试划格器,常州市伟业涂料机械厂;高低温湿热试验箱(GDS),北京中科环试仪器有限公司;紫外加速老化试验机,美国Q-Lab 公司;万能材料试验机,德国Eager 公司。

1.3 试样制备

1.3.1 弹性聚氨酯固化剂的制备

弹性聚氨酯固化剂的基本配方见表1。

表1 弹性聚氨酯固化剂的基本配方Table 1 Basic formulation of elastic polyurethane curing agent

制备工艺:按表1 所示配方,根据投料量来选择合适的带有回流装置的反应容器,按配方量加入聚碳酸酯二元醇、聚己内酯二元醇、羟基二元醇扩链树脂(FT)、三羟甲基丙烷、催化剂和混合溶剂1,加热至溶解后开动搅拌并持续升温至130~140 ℃,开始回流,保持2~3 h,回流脱水至无水分出,降温至40 ℃,加入配方量的异佛尔酮二异氰酸酯,搅拌均匀后缓慢升温至80~90 ℃,保温3~4 h,取样测—NCO 值,达标后降温至50 ℃以下,过滤,出料[5]。

1.3.2 弹性耐磨涂料的制备

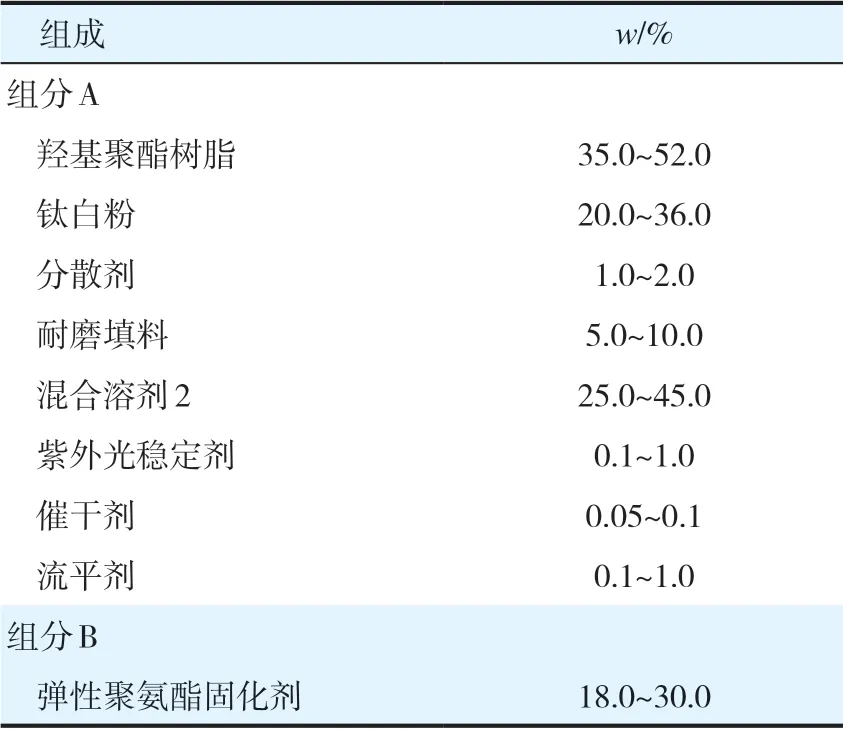

弹性耐磨涂料的参考配方见表2。

表2 弹性耐磨涂料的参考配方Table 2 Reference formulation of elastic wear-resistant coatings

制备工艺:按表2 所示配方,根据投料量依次加入羟基聚酯树脂、分散剂以及部分混合溶剂2,以100 r/min 的速度搅拌10~15 min,至树脂完全溶解;然后加入钛白粉、耐磨填料,投料结束后以300 r/min的速度搅拌10~15 min,随后,上研磨设备分散至细度达35 μm,最后补加流平剂、紫外光稳定剂、催干剂以及剩余的混合溶剂2,用120 目滤网过滤,包装,即制得弹性耐磨涂料A 组分。将A 组分与B 组分按照n(—NCO)∶n(—OH)=(0.9~1.3)∶1 的比例混合,搅拌均匀后添加适量混合溶剂2,调整至喷漆黏度,即制得白色弹性耐磨涂料。

1.3.3 试样制备及性能测试

(1) 试样制备

配套涂层样板制备采用EPDM(三元乙丙橡胶)作为基材,喷涂前用丁酮进行除油与活化,采用空气喷涂法喷涂特种底漆(干膜厚度:5~10 μm),随后采用空气喷涂法喷涂2 道白色弹性耐磨涂料(干膜厚度:40~60 μm),制备好的样板在指定固化条件下完成固化,并在符合GB/T 9278—2008 的环境中养护24 h 后进行性能测试。

拉伸强度和断裂伸长率试验用弹性膜样条的制备:按规定比例配制涂料,搅拌均匀,静置,待气泡消失后倒入清洗干净的模具中,干膜厚度控制在(1.0±0.2)mm,并在指定固化条件下完成固化,固化完成后揭下白色弹性膜,裁剪成符合标准形状要求的样条,并开展性能测试。

(2) 性能测试

按照以下依据进行性能测试。细度检测采用GB/T 1724—1979;附着力(划格)检测采用GB/T 9286—1998;拉伸强度检测采用GB/T 528—2009;断裂伸长率检测采用GB/T 528—2009;柔韧性检测采用GB/T 1731—1993;耐磨性能检测采用GB/T 1768—2006;耐候性能检测采用GB/T 1865—1997;漆膜回黏性能测试采用GB/T 1762—1980;漆膜码垛性能测试采用GB/T 9280—2008;耐温性能检测采用GB/T 1735—2009 与JG/T 25—2017。

2 结果与讨论

2.1 弹性聚氨酯固化剂对涂层性能的影响

2.1.1 弹性聚氨酯固化剂种类及用量对涂层力学性能的影响

针对该特种涂料在高寒地区极端气候环境中服役一段时间后会出现局部开裂的问题,对原有涂层(采用SF 固化剂)和改进涂层(采用ST 固化剂)在常温(23 ℃)与低温(-10 ℃)条件下的力学性能展开研究。重点研究不同温度条件下,弹性聚氨酯固化剂种类及用量对涂层拉伸强度与断裂伸长率的影响,测试结果如图1 所示。

由图1 可知,(1)随着—NCO/—OH 物质的量比的增大,常温(23 ℃)与低温(-10 ℃)条件下,采用两种固化剂固化的涂层的拉伸强度均呈现上升趋势,断裂伸长率则均呈现下降的趋势,这主要是由于随着—NCO 含量的增加,涂层中生成的硬段(氨基甲酸酯基)增加,同时,过量的异氰酸酯会与空气中的水反应,产生化学结合力,提高了涂层的硬度与强度,降低了涂层的柔韧性;(2)随着温度的降低,涂层的拉伸强度均呈现上升的趋势,断裂伸长率均呈现下降的趋势;(3)常温(23 ℃)与低温(-10 ℃)条件下,采用ST 固化剂制备涂层的拉伸强度均低于采用SF 固化剂制备涂层的拉伸强度,采用ST 固化剂制备涂层的断裂伸长率均高于采用SF 固化剂制备涂层的断裂伸长率,并且,低温(-10 ℃)条件下,采用SF固化剂制备涂层的断裂伸长率降低至50%以内,已不能满足胶囊低温运行的要求,极易出现开裂的问题,而此时ST 固化剂制备涂层的断裂伸长率仍高于120%。这主要是由于SF 固化剂中含有大量聚碳酸酯二元醇“硬段”,而ST 固化剂中却存在大量聚己内酯二元醇“软段”,最终涂层中“硬段”与“软段”的比例对涂层的低温力学性能有较大的影响。

图1 不同温度条件下,弹性聚氨酯固化剂种类及用量对涂层力学性能的影响Figure 1 Effect of the type and dosage of the elastic polyurethane curing agent on the mechanical properties of the coating at different temperatures

2.1.2 弹性聚氨酯固化剂种类及用量对涂层耐温性能的影响

同样针对该特种涂料在高寒地区极端气候环境中服役一段时间后出现局部开裂的问题,将原有涂层(采用SF 固化剂)和改进涂层(采用ST 固化剂)放入高低温交变试验箱(见图2)中,在低温(-40 ℃环境保持8 h)以及高低温交变(涂层在-40 ℃环境保持4 h 后立即进入150 ℃环境保持4 h,再立即进入-40 ℃环境为1 个循环,共计10 个循环)试验环境下保持指定的时间后,采用图3 所示设备对涂层的柔韧性进行测试,测试结果如表3 所示。

图2 高低温交变试验箱Figure 2 High-low temperature chamber

图3 涂层柔韧性测试设备Figure 3 Flexibility testing equipment

表3 弹性聚氨酯固化剂的种类及用量对涂层耐温性能的影响Table 3 Effect of the type and dosage of the elastic polyurethane curing agent on the temperature resistance of the coating

由表3 可知,(1)随着—NCO/—OH 物质的量比的增大,采用两种弹性固化剂固化涂层的耐低温性能与耐高低温交变性能均呈现不同程度的降低;(2)不同—NCO/—OH 物质的量比条件下,采用ST 固化剂制备涂层的耐温性能均优于采用SF 固化剂制备涂层的耐温性能;(3)当—NCO/—OH 物质的量比<1.2时,采用ST 固化剂制备涂层的耐温性能最佳。

综上所述,ST 固化剂能够有效改善外风挡胶囊用特种涂层的耐低温性能与耐高低温交变性能。

2.1.3 弹性聚氨酯固化剂种类及用量对涂层耐磨性能的影响

涂层的耐磨性与其硬度和柔韧性有较大关系,在一定范围内,涂层的耐磨性随其硬段含量的升高而增加[6]。采用ST 固化剂制备涂层的硬段含量不如采用SF 固化剂制备涂层的硬段含量高,势必会引起涂层耐磨性能的下降。而涂层耐磨性能是胶囊特种涂料的关键性能指标,因此,进一步开展弹性固化剂种类及用量对涂层耐磨性能的影响研究,结果见图4。

图4 弹性聚氨酯固化剂种类及用量对涂层耐磨性能的影响Figure 4 Effect of the type and dosage of the elastic polyurethane curing agent on the wear resistance of the coating

由图4 可知,(1)随着—NCO/—OH 物质的量比的增大,采用两种固化剂固化涂层的耐磨性能均大幅度提升;(2)与采用SF 固化剂制备涂层的耐磨性能相比,采用ST 固化剂制备涂层的耐磨性能有所下降,但下降幅度有限;(3)当—NCO/—OH 物质的量比≥1.2 时,采用两种固化剂固化所得涂层的耐磨性能几乎一致并达到最佳。

2.1.4 弹性聚氨酯固化剂种类及用量对涂层回黏性能的影响

通过引入聚己内酯二元醇“软段”,ST 固化剂能够显著改善涂层的耐温性能和低温抗开裂性能。然而,高寒地区高铁动车组在高温高湿条件下运行时,涂层极有可能因整体玻璃化转变温度降低引起回黏现象,从而导致胶囊之间相互粘连、摩擦阻力增加。因此,本研究开展了弹性聚氨酯固化剂种类及用量对涂层回黏性能的影响研究,结果见表4。

表4 弹性聚氨酯固化剂种类及用量对涂层回黏性能的影响Table 4 Effect of the type and dosage of the elastic polyurethane curing agent on the after-tack of the coating

由表4 可知,(1)采用SF 固化剂制备涂层的回黏性能优于采用ST 固化剂制备的涂层;(2)随着—NCO/—OH 物质的量比的增大,采用ST 固化剂制备涂层的回黏性能逐渐升高;(3)当—NCO/—OH 物质的量比≥1.2 时,采用ST 固化剂制备涂层的回黏性能达到1 级。

2.2 固化条件对涂层性能的影响

目前,外风挡胶囊生产企业均采用加温的方式对胶囊用特种涂料进行加速固化,常用温度为50 ℃和80 ℃。开展固化条件对涂层性能的影响研究以确定最佳固化温度与固化时间,结果见表5。

表5 固化条件对涂层性能的影响Table 5 Effect of curing conditions on coating properties

由表5 可知,(1)50 ℃条件下加速固化6 h,涂层的综合性能为最佳;(2)80 ℃条件下加速固化2 h,涂层的综合性能为最佳。

为了提高外风挡胶囊生产企业的生产效率,同时为了降低能耗,最终选择80 ℃条件下加速固化2 h的固化条件。

2.3 弹性耐磨涂层的关键性能指标

江苏某外风挡胶囊制造企业对采用弹性固化剂(ST)制备的白色弹性耐磨涂料按照其内部制订的技术指标开展全性能评价,结果见表6。

表6 弹性耐磨涂料的性能指标Table 6 Performance indexes of elastic wear-resistant coatings

由表6 可知,改进型涂料产品已顺利通过江苏某外风挡胶囊制造企业的全性能考核,获得行业准入。

据客户反馈,涂覆改进型涂料的外风挡胶囊在高寒地区极端气候环境(-40~40 ℃)中运行良好,未出现低温开裂、耐磨性能下降以及高温回黏等问题,能够满足高寒地区高铁动车组的实际使用要求。

3 结语

在现有CTN 系列弹性耐磨涂料的基础上,以聚己内酯型ST 固化剂替代聚碳酸酯型SF 固化剂,制备了高寒地区高铁动车组外风挡胶囊用弹性聚氨酯耐磨涂料。该涂料具有优异的力学性能、耐温性能、耐磨性能以及回黏性能,能够满足高寒地区高铁动车组的设计与使用要求。