13 000 m3 LPG船液罐精度控制技术

2020-05-18孙少华

黄 健,孙少华,徐 君

(江南造船集团有限责任公司,上海 201913)

0 引 言

在液罐建造合龙过程中,采用常规测量和精度控制方法较难实现液罐与鞍座一次性精准定位,无法提升液罐的总体精度和两加强环硬木安装的完整性。因此,在主罐体建造之初,考虑到以陈旧的手工测量无法对液罐结构实施现场控制与数据检查,提出采用将液罐整体吊装[1]至主货舱内鞍座进行精确定位的方案。整个合龙过程采用精度控制与测量技术[2]相结合的方法,为实现总体吊装一次性与鞍座匹配、精确定位打下基础。

1 液罐精度控制难点

液罐精度控制难点之一在于须根据液化气船液罐主体建造工艺要求制定一套完整的液罐主体总组精度控制及两个加强环间距控制方案,该方案必须考虑液罐主体结构的主尺度、水平度、两环角尺度及两环垂直度的精度控制要求。

难点之二在于液罐主体为圆柱体,精度控制技术必须基于液罐主体结构重点区域建立测量坐标,使其与液化气船主船体测量坐标系相对应,再结合全站仪(激光经纬仪),以现场采集+造船精度分析软件的一体化,实现对液罐两个加强环精准定位及两环安装硬木半径与鞍座半径精准匹配。必须制定一套完整的液罐主体建造精度控制要领,以保证液罐主体容量和两环硬木安装后的半径尺寸。

2 液罐精度控制技术

2.1 技术原理

依照液罐主体要求,对液罐主体精度控制进行细化,并结合测量技术,将其运用到液罐主体建造总组、安装固定活动加强环-气室-止浮装置、两环安装硬木等过程中,通过模拟分析、落实现场以及持续改进,使液罐产品质量达标。

2.2 主要技术内容

2.2.1 液罐主体总组精度控制

为提高液罐主体合龙精度,使液罐快速与船台鞍座精准匹配,缩短船台周期,分析13 000 m3LPG船的1#、2#液罐主体中间部分与艏艉封头在8号平台总组区域进行合龙的拼接精度、固定活动加强环垂直度和止浮装置气室中心的精度,制定现场液罐建造精度控制的实施方案,使液罐主体满足精度要求。

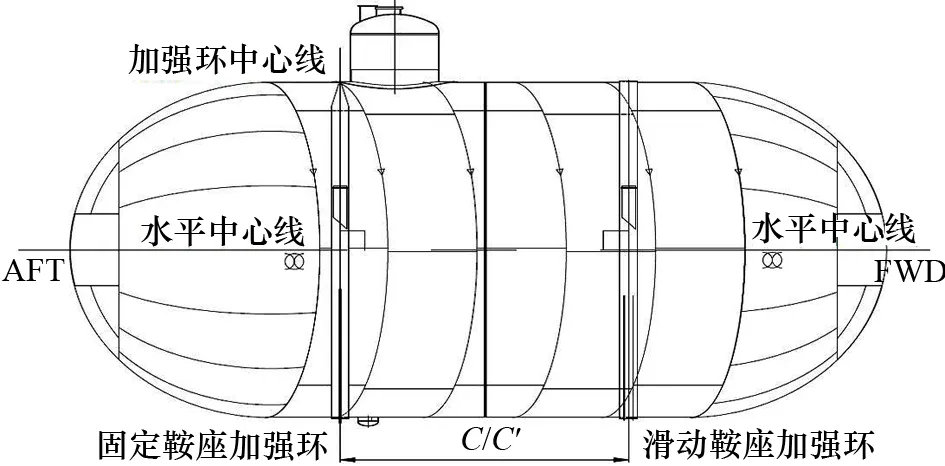

13 000 m3LPG船液罐主体精度控制项目的基本要素为中间罐体(基准圆形片段)、艏艉封头(合龙圆形片段)、固定活动加强环、止浮装置和液罐气室盖头。具体的结构如图1和图2所示。

图1 中间罐体

图2 止浮装置

运用全站仪勘划罐体中心线,并设置横向距离液罐中心线7 m直剖线、气室中心参考线以及液罐艏艉端点,制作液罐主体总组胎架为后续液罐主体吊装定位用。

液罐总组胎架模板设置要求:根据液罐主体中心线向左或向右偏移5°;模板线型主要根据罐体线型数控切割而成;在强度方面需考虑液罐升高后安装硬木的承重量。因此,模板材料选择厚板(22~28 mm),并在胎架周围采用辅材进行固定焊接[3],确保液罐在整体吊装结束后满足安全条件。

液罐总组胎架精度要求:以液罐中心线与FR 100、FR 122固定活动加强环位置线来控制角尺度(见图3),控制精度为±1 mm;艉封头端点、中部罐体及艏封头端点总长度控制中,两条环节缝拼接断线考虑焊接收缩值为2~4 mm,其胎架地脚线精度控制[4]为±1 mm;液罐主体偏中7 m,气室盖头中心参考线精度控制为±1 mm。

图3 固定活动加强环位置线

中间罐体基准片段在定位时注意与模板位置精确吻合,特别是罐体对准中心线对准,艏艉端面接缝与地脚线重合,加强环拼接后按照地脚线上FR 100、FR 122位置,采用全站仪由下往上打垂直同面度,主要精度控制在±5 mm以内,正确后用卡马固定实施定位焊。

吊装艏艉封头与中间罐体合龙,封头十字中心对准地脚线中心线,封头转圆上下和水平中心分别对准主罐体的十字中心位置,在拼接过程中采用全站仪进行测量跟踪,必须对准液罐中心地脚线艏艉端点,总长度必须控制在+5 mm左右。考虑到液罐主体的容积精度,在总组合龙时既须保证环缝对接间隙,又须控制正公差,这样才能使液罐整体交验容积符合产品最终要求。

在液罐主体成型焊接[5]后安装气室盖头部分,在吊装定位过程中必须注意气室盖头与整个罐体中心对中度,盖头上口水平度控制可以全站仪对准地脚线气室盖头参考线,检测气室中心盖头艏艉位置及水平度位置,参考基准为主罐体偏移7 m中心线(见图4),精度控制范围为±3 mm。

图4 气室偏中7 m参考线

2.2.2 测量技术应用

在液罐主体建造过程中,恶劣的周围作业环境等因素给精度过程控制带来不同程度的影响。为更好地进行生产作业和精确管理,采用精度测量技术有效地对液罐主体加强环间距、垂直度和两环硬木安装半径进行精度控制。

测量技术的应用必须结合液罐总组区域的实际情况,确定实施测量技术的切入点,将液罐主体建造完成后的精度控制效果以测量坐标系数据的形式来证明。应用测量技术后的精度控制效果如下:

(1) 建立液罐主体设计坐标系。在造船分析模拟软件(叁铭软件)中创建液罐主体的测量设计坐标系(x,y,z),坐标系原点设置在液罐艏艉封头中心端点处(x:0,y:0,z:7 750),固定加强环FR 100和活动加强环FR 122分别由液罐底部中心点往左右两舷偏移500 mm,与液罐中心R确定设计每个站点的高度值,两环x值是肋位号在6 500 m3LPG整船坐标系中换算得出的数据,最终确定液罐主体的空间测量坐标值。

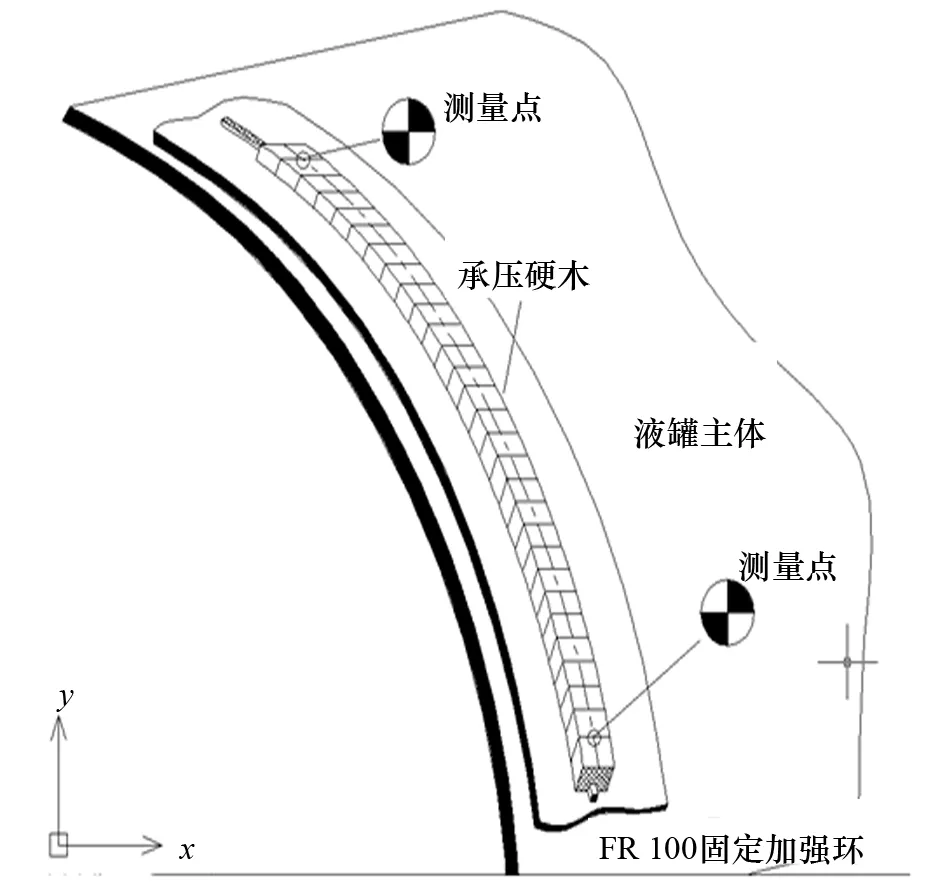

(2) 确定液罐主体精度控制基准点。在对全站仪+掌上电脑PDA现场采集的实测数据与设计坐标值进行模拟前,须确定液罐主体基准点:在液罐主体FR 100、FR 122肋位固定活动加强环底部中心安装硬木位置分别设置第1和第2基准点,配合辅助工具为十字贴片;第3基准点为FR 100固定加强环止浮装置焦距点。使用第1~第3基准点分析液罐主体的艏艉封头、固定活动加强环垂直度、两环硬木安装半径精度以及气室盖头止浮装置项目的精度,便于液罐主体精准化定位。

(3) 现场采集液罐主体数据。在合适的位置架设全站仪,现场采集数据,并利用造船分析软件进行模拟分析。采集的具体目标为距离艏艉封头端点7 750 mm中心点,FR 100、FR 122的固定活动加强环承压硬木距中每500 mm测量点,气室盖头及止浮装置测量点(见图5)。

图5 气室盖头及止浮装置测量点

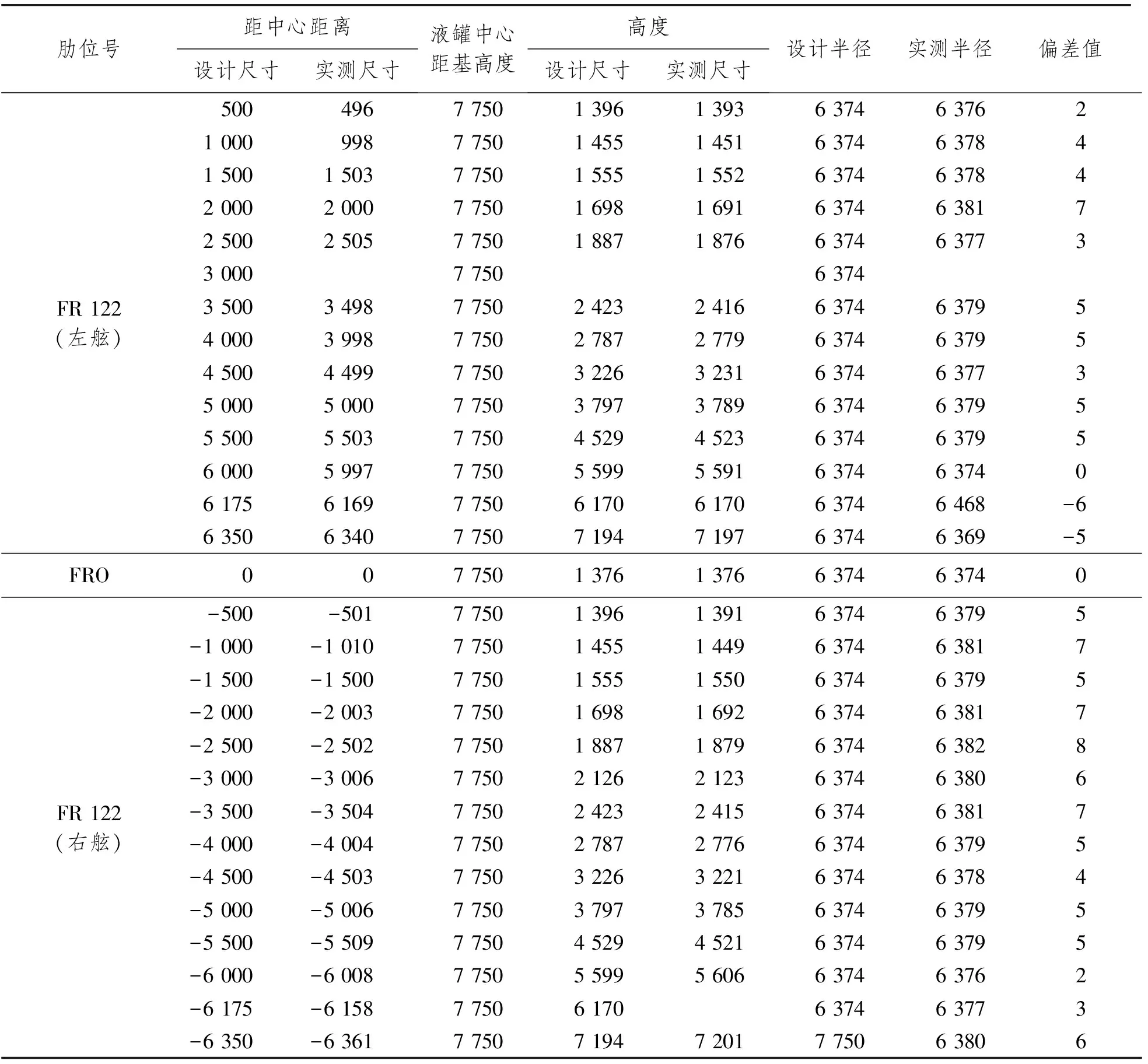

(4) 消除测量数据采集的不利因素。液罐主体左右两侧搭设脚手架,艏艉封头中心端点无登高点,固定活动加强环底部中心点较低并且有胎架模板遮挡,承压硬木测量点受脚手管遮挡距中500 mm等距点,液罐主体现场作业人员较多且施工设备的震动影响数据采集。解决和协调方案:将全站仪架设于液罐胎架地脚线偏移中心7 m参考线区域,同时将转站标靶设置在全站仪的视线范围内;对于艏艉封头中心端点的测量,采用移动斜梯使测量点在作业范围内;针对固定活动加强环底部中心角度较小、不在全站仪瞄视作业范围的问题,通过小直角尺与十字贴片配合借位的形式完成采点,如图6所示;针对承压硬木等距测量点受阻的问题,采用卷尺量围长借位的形式获得数据,分析液罐主体坐标系设计数据与实际测量数据的不同进行操作上的调整;为将液罐主体精度控制的情况用测量数据显示出来,汇总大量数据(见表1和表2),并与液罐主体结构施工图[6]、LPG船NO.1和NO.2货舱结构图尺寸匹对并换算,使液罐鞍座的测量数据与鞍座的实际位置相一致。

图6 艏艉封头中心端点手工放点

表1 FR 100液罐主体精度控制情况数据显示 mm

表2 FR 122液罐主体精度控制情况数据显示 mm

3 液罐精度控制技术研究项目创新性

液罐主体总组精度控制的创新点:液罐主体总组编划胎架合龙定位地脚线及其所需参考线,运用全站仪逐步取代常规二维手工技术,并制定相应的精度控制方案;根据液罐主体形状特点和建造工艺流程,编制现场实施精度控制技术的切入点;液罐主体管理的重点为中间罐体与艏艉封头对接,固定活动加强环垂直度,气室盖头止浮装置以及两环安装承压硬木半径等控制项目。

液罐主体测量技术的创新点:提出液罐主体的主尺寸、固定活动加强环垂直度、气室盖头止浮装置、两环安装承压硬木半径精度过程控制方案,并建立液罐测量坐标系进行模拟。以实际数据反映液罐主体吊装至船台之前的精度情况,便于达成其与液罐主货舱鞍座精准性定位一次成功的效果。

4 结 语

LPG船液罐主体合龙精度控制与测量技术的结合,保证了液罐主体在合龙后主尺寸的精度和安装承压硬木半径的精度,缩短了吊装定位周期。实施液罐主体结构总组精度控制与测量技术相结合是一项工艺突破,通过精度控制介入管理,与之前缺乏管理进行有效地对比可知:液罐主体精度得到提升,整个建造周期提前一周,有利于提高劳动效率、缩短液罐主体船台搭载定位时间,并有效避免因精度不良导致大量返工而造成人力、物力资源的浪费。

液罐主体总组精度控制与测量技术应用相结合的方法是国内对液罐主体精度控制进行的创新探索,该方法的实施取得了良好的效果,最终形成建造基准的施工作业标准书,提高了劳动效率,降低了建造投入成本,为建造不同类型船舶产品积累了宝贵的经验。