耙吸挖泥船疏浚电网的动态功率限制

2020-05-18潘永军贺海涛

潘永军,贺海涛

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

0 引 言

随着现代航运业的发展,各种船舶都向自动化、智能化、高效化的方向发展,这对船舶用电设备功率的分配与管理提出了更具体、更智能的要求。普通航行船舶如散货船、油船、集装箱船通常没有特大型用电设备,其用电设备的功率管理通常体现在主发电机发生过载故障时对非重要负载进行脱扣处理[1-2]。耙吸挖泥船作为一种特种工程船舶,有较多大型用电设备,如舱内泥泵、水下泥泵、高压冲水泵等。在某些工况下,疏浚设备的使用功率占装机功率的60%~80%。在挖泥、抛泥、吹填工况下,各设备的使用功率也有较大变化。当上述大型用电设备运行时,若主发电机发生过载故障,脱扣非重要负载起到的作用比较有限,脱扣大用电负载会影响施工,甚至造成施工事故。因此,在耙吸挖泥船上对大型负载进行功率分配与限制十分必要。

1 疏浚电网功率限制技术现状

耙吸挖泥船通常采用“一拖二”或“一拖三”的驱动方式。本文以“一拖二”驱动方式为模型对功率的分配和管理进行阐述。

在“一拖二”驱动方式下,主机功率流向如图1所示。

图1 主机功率流向图

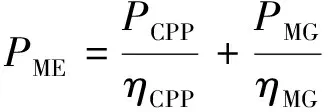

主机功率为

(1)

(2)

式(1)和式(2)中:PME为主机功率;PCPP为可调螺距螺旋桨功率;ηCPP为主推进齿轮箱效率;PMG为轴带发电机功率;ηMG为轴带发电机效率(含齿轮箱);PMT为主变压器功率;PDP为舱内泥泵功率;ηDP为舱内泥泵变频器效率(含齿轮箱);PUWP为水下泥泵功率;ηUWP为水下泥泵变频器效率(含齿轮箱);PJP为高压冲水泵功率;ηJP为高压冲水泵变频器效率(含齿轮箱);PBT为艏侧推功率。在不考虑传动损耗的情况下,式(1)和式(2)可化简为

PME=PCPP+PMG

(3)

PMG=PMT+PDP+PUWP+PJP+PBT

(4)

在不同工况下占用主机大量功率且可调节使用功率的设备为可调螺距螺旋桨、舱内泥泵、水下泥泵和高压冲水泵。艏侧推器因功率占比较小,主变压器主要供给生活用电,不作讨论。传统耙吸挖泥船功率分配与限制策略为疏浚控制系统决定当主机超过限定负荷时降低功率的顺序,先满足不同工况下最重要设备的功率需求,再对其他负载进行一定程度的限制[3]:

(1) 在航行时,大功率疏浚设备未投入使用,主机全部功率用于可调螺距螺旋桨推进船舶航行。若此时主机功率超过限定值,则直接降低推进功率,以达到降低主机功率、保护主机的作用。

(2) 在挖泥工况下:船舶航速低,主推进功率较低;水下泥泵进行挖泥作业,使用功率较高;根据疏浚区域土质结构的不同,高压冲水泵使用功率不定。此时优先保证水下泥泵的使用功率,当主机功率超过限定值时对可调螺距螺旋桨和高压冲水泵进行限制。

(3) 在抛泥工况下只有可调螺距螺旋桨和高压冲水泵在运行,当主机功率超过限定值时对可调螺距螺旋桨和高压冲水泵进行限制。

(4) 在吹填工况下,船舶处于非航行状态:舱内泥泵进行吹填作业,使用功率较高;高压冲水泵起到疏松泥土和冲舱的作用,根据土质不同其使用功率不定。此时优先保证舱内泥泵的使用功率,当主机功率超过限定值时对高压冲水泵进行限制。

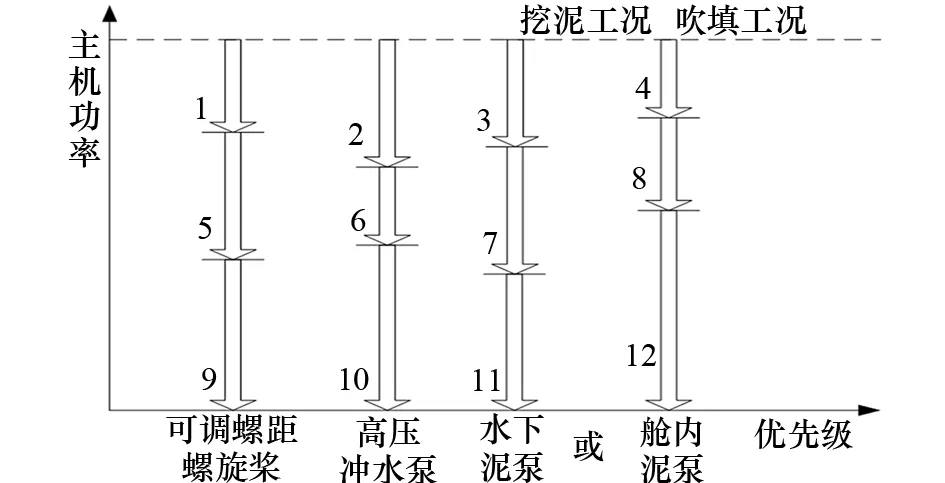

综上所述,当主机功率超过限定值时,限制功率的优先级为可调螺距螺旋桨>高压冲水泵>水下泥泵或舱内泥泵(水下泥泵和舱内泥泵不会同时使用)。除了优先级外,在限制功率的过程中还设置了释放等级,如图2所示。

图2 分级-循环限制功率示例

当主机功率超过限定值时发出超负荷报警,延时5 s后进入第一阶段降低可调螺距螺旋桨10%的额定功率。若主机超负荷报警仍未消失,进入第二阶段降低高压冲水泵10%的额定功率。若报警仍未消失,进入第三阶段降低舱内泥泵(水下泥泵)10%的额定功率。在第四阶段继续降低可调螺距螺旋桨20%的额定功率,以此类推。这样就形成了分级-循环的功率限制策略。图2数据只为举例说明,不与实际数据一一对应。

2 动态功率限制方案

第1节描述的传统分级-循环功率限制策略可满足正常工况下的疏浚作业。但是,在实际应用中还存在以下问题:

(1) 在4种工况下都优先限制可调螺距螺旋桨的功率,这虽保证了疏浚作业的效率,但存在安全隐患。根据设计要求,耙吸挖泥船应具有顶流2.5 kn、保持2 kn航速施工的能力。在该条件下,主机往往运行在限定负荷的临界点,若此时水流速度加大或泥泵功率加大,则会引起主机超负荷,按照传统分级-循环功率限制策略降低可调螺距螺旋桨的功率,会进一步降低船速、减弱舵效甚至使其失效,这在避让其他船舶时存在严重的安全隐患。

(2) 分级限制功率每一步都按照预先设定的比例降低用电负载的功率。这虽保证了主机负荷不超载,但往往会过多地释放功率,使疏浚作业不能在最佳效率点运转。在分级限制负载功率后,当主机有足够的可用功率时会延时复位,这种限制和恢复是呈阶梯状的,对电网会有较大冲击。

为解决上述问题,有针对性地提出动态功率限制策略。首先,将对可调螺距螺旋桨的限制转嫁至对高压冲水泵和泥泵的功率限制上:当出现顶流施工的情况时,优先保证船舶的机动性;当主机负荷超出限定值时,降低高压冲水泵和水下泥泵的使用功率,释放主机负荷供可调螺距螺旋桨使用。其次,取消限制功率的等级,简化控制优先级:当主机实际功率超过限定功率时,延迟3 s进入限功率报警,先进入高压冲水泵功率限制阶段,通过降低高压冲水泵功率将主机的功率降至限定目标值;当高压冲水泵没有运行或功率低于额定功率的10%时,进入泥泵降功率阶段,通过降低舱内泥泵或水下泥泵的功率将主机的功率降至限定目标值;当主机功率小于限定目标值时,延迟120 s自动复位限功率报警,可实现在主机负荷超限报警时只释放超出限定的部分功率[4]。

设置功率限制报警点PL=95%PME,功率限制目标值PT=90%PME,高压冲水泵功率限制下限PJP-LOW=10%PJP,舱内泥泵功率限制下限PDP-LOW=80%PDP,水下泥泵功率限制下限PUWP-LOW=10%PUWP。程序流程如图3所示。

图3 动态功率限制程序流程图

(1) 当主机实际功率>PL时,发出限功率报警。报警由监控与数据采集 (Supervisory Control And Data Acquisition, SCADA)系统界面弹出,并伴有蜂鸣器提示。当主机实际功率 (2) 当限功率报警存在,且主机实际功率>PT时,进入限功率执行阶段。 (3) 在限功率执行阶段,当高压冲水泵功率>PJP-LOW时,对高压冲水泵进行限功率操作,直至主机功率 (4) 在限功率执行阶段,当高压冲水泵没有运行或高压冲水泵功率 (5) 在限功率执行阶段,当高压冲水泵没有运行或高压冲水泵功率 (6) 当高压冲水泵功率 动态功率限制方案在江苏海新船厂“HX021”号船进行实船应用。各设备功率参数:PME=4 500 kW,PMG=4 300 kW,PJP=800 kW,PDP=2 800 kW,PUWP=1 350 kW。 “HX021”号船的功率限制与报警界面如图4所示:在保航时对动态功率限制程序进行试验,达到了最初的设计目标;在航行时可随时释放主机负荷供主推进螺旋桨使用,保证航行和作业的安全;动态功率限制减少了船舶电网的波动,可使主机在高效区间运行,提高施工效率。经过半年的运营,此程序运行正常。 图4 “HX021”号船的功率限制与报警界面3 实船应用及结论