喷射控制策略对增压直喷汽油机燃烧和性能的影响

2020-05-18李洋洋段雄波刘敬平谭永浩解云坤罗宝军

李洋洋,段雄波,刘敬平,谭永浩,解云坤,罗宝军

(1.湖南大学汽车车身先进设计制造国家重点试验室,湖南长沙,410082;2.湖南大学先进动力总成技术研究中心,湖南长沙,410082)

近年来,随着能源危机以及环境污染的日益加剧,人们对传统汽油机的性能、油耗和排放提出了越来越高的要求。各大主机厂商采用缸内直喷、优化喷射控制策略等技术手段,通过多参数多目标进行联合优化改善发动机燃烧性能和提高有效热效率,从而满足日益严苛的排放法规要求。为了达到节能减排目的,国内外研究者进行了大量研究[1-4]。在改变单次喷射控制策略方面,PORAN等[5]对1台单缸直喷汽油机在不同喷射时刻和喷射压力工况下进行实验,发现当喷射压力处于中间值时,发动机的热效率最高;此外,在适度喷油时刻,发动机的热效率维持不变,而氮氧化物和颗粒物含量大大减少。OH等[6]对1台喷雾引导型单缸直喷汽油机展开试验研究,发现当喷射时刻适中时,缸内燃烧稳定且燃烧效率高,然而,喷射时刻过于提前和推迟会产生大量不完全燃烧产物。SONG 等[7]在1 台直喷汽油机上研究喷射压力和喷射时刻对颗粒数量排放的影响,发现在固定喷射时刻,随着喷射压力增加,颗粒数量减少,喷射时刻在上止点前330°下,颗粒数量减少为原机的10%。JIANG 等[8]在1 台直喷汽油机上研究喷射压力和喷射时刻对性能的影响,发现在喷射压力处于中等水平和较迟的喷射时刻(上止点前300°),热效率达到最高值,此时,一氧化碳和总碳氢(体积分数)也相应地达到最低。代志尧[9]对1台缸内直喷汽油机对不同喷射压力即喷射时刻进行试验研究,发现发动机在转速为1 500 r/min、负荷为75%时,最佳的第一次喷射时刻为上止点前90°~110°之间,此时,缸内混合气在形成过程中,燃油碰壁少,且燃烧持续期短,有利于定容燃烧,燃烧放热更加集中,缸内压力上升迅速且峰值较大。HUNICZ 等[10]在1 台直喷汽油机上通过调节二次喷射不同的分配系数进行了一系列实验,发现相比单次喷射,二次喷射实验有效改善了燃油经济性能并提高了排放量。KIM等[11]在1台单缸直喷汽油机小负荷下研究了不同分配系数对性能的影响,发现二次喷射的燃油消耗量、一氧化碳和碳烟量排放均比单次喷射的低,二次喷射的氮氧化物体积分数只有单次喷射的一半。TURKCAN等[12]研究了燃料类型和二次喷射时刻对发动机燃烧和排放的影响,发现随着二次喷射时刻的延迟,缸内最高压力以及放热率显著减小,燃烧开始时刻也逐渐延迟。SONG等[13]在直喷汽油机上研究了单次喷射和二次喷射对缸内混合气形成以及燃烧特性的影响,发现对于单次喷射,延迟喷射时刻能够增强湍流强度,进而提高燃烧速度,提升发动机功率输出。DUAN等[14]对1台增压直喷汽油机进行了单次喷射以及不同二次喷射策略的对比实验,研究2种喷油模式对燃烧和性能的影响,发现与单次喷射相比,二次喷射实验的50%燃烧位置点(曲轴转角)朝压缩上止点移动且其燃烧持续期更短,有效热效率以及燃油经济性也有所提高。综上所述,国内外研究者主要对发动机单一喷射参数(喷射时刻、喷射压力、二次喷射比例)进行了实验研究,并分析了单一喷射控制参数对发动机性能、燃烧、排放的影响,但并未对同一台发动机进行喷射控制策略多参数多目标联合优化实验分析。为此,本文作者对1台车用增压直喷汽油机在多喷射参数下的燃烧和性能进行分析,主要包括:1)在单次喷射模式下研究喷射时刻以及喷射压力对发动机燃烧和性能的影响;2)研究二次喷射模式下第一次喷油脉宽占总喷油脉宽的比例(分配系数)对发动机燃烧和性能的影响。

1 实验对象和方法

1.1 实验对象及实验设备

本次实验所采用的发动机为1 台2.0 L 车用直列四缸涡轮增压缸内直喷汽油机(以下称发动机),其性能参数和主要结构参数见表1。

发动机台架试验示意图如图1所示,台架实验采用的是奥地利公司生产的电力测功机。试验采用辛烷值为93 的商用汽油,其中混有质量分数为10%的乙醇。在实验中,使用奇石乐集团生产的缸压火花塞实时测量发动机缸内的压力,测得的压力信号通过专用的线束经电荷放大器、电子角标仪最终传输到燃烧分析仪中。根据理想气体假设模型以及热力学第一定律,计算缸内平均压力和放热率。所有相关测试设备型号见表2。

1.2 实验方法

本次实验共进行3组扫描实验:1)在单次喷射模式下改变喷射时刻;2)在单次喷射模式下改变喷射压力;3)在二次喷射模式下改变第一次喷射分配系数。

1.2.1 单次喷射模式下不同喷射时刻

图1 发动机台架试验示意图Fig.1 Schematic diagram of bench test for engine

表2 相关测试设备型号Table 2 Main specifications of main test instruments and equipment

奥地利电力测功机控制发动机的转速稳定在2 000 r/min,平均指示压力为0.6 MPa 左右。在整个实验过程中,发动机的冷却液出口温度控制在87~89 ℃,进气温度误差控制在±1 ℃,转速误差控制在±2 r/min。通过标定软件,控制过量空气系数(λ)稳定在1.00左右,喷射压力为14 MPa。本次实验只对发动机喷油器的喷射时刻进行扫描分析,其他电子控制单元的控制参数均保持不变。本次实验共计有5 组对比实验,以20°为扫描间隔,最终扫描的角度为上止点前260°,280°,300°,320°和340°。

1.2.2 单次喷射模式下的喷射压力

发动机的转速、负荷以及实验边界条件与1.2.1节中的相同。通过标定软件,使λ稳定在1.00左右,喷射时刻为上止点前300°。本次实验只对喷油器喷射压力进行扫描分析,共计4 组对比实验,以0.4 MPa为扫描间隔,最终喷射压力分别为8,12,16和20 MPa。

1.2.3 二次喷射模式下的分配系数

发动机的转速、负荷以及实验边界条件与1.2.1 和1.2.2 节的相同,本次实验只改变二次喷射第一次喷射分配系数。二次喷射控制参数见表3。

2 实验结果及分析

2.1 单次喷射起始时刻对燃烧和性能的影响

图2所示为不同喷射时刻下,缸内压力与放热率随曲轴转角的变化关系。从图2可以看出:喷射时刻在上止点前300°~260°之间;随着喷射时刻推迟,缸内压力与放热率呈现逐渐升高的趋势,而且随着喷射时刻推迟,放热率峰值所对应的曲轴转角整体朝压缩上止点靠近。这主要是由于随着喷射角度推迟,缸内容易形成一定的分层混合气,靠近火花塞附近处形成较浓的混合气,远离火花塞处形成较稀薄的混合气[15];通过火花塞点火形成的火核从浓混合气向稀混合气传播,燃烧速度快,火焰传播快,瞬时放热量大。随着喷射时刻的推迟,其缸内压力上升陡峭、峰值压力大,缸内平均燃烧温度高,这也可从图3所示的缸内平均温度随喷射时刻的变化关系看出。当喷射时刻在上止点前340°~300°变化时,缸内压力与放热率变化呈非线性关系。这是因为在上止点前340°喷油时,处于进气冲程初期,活塞刚从上止点往下止点运动,汽油与乙醇的混合燃油由于喷射贯穿距过大,容易与活塞顶部以及缸壁相碰,形成湿壁。而且在进排气门重叠期间,由于排气倒吸现象会导致部分燃油直接进入排气道,损失部分燃油能量,同时,进气气流倒流,降低了充气效率。而靠近进气冲程中期的上止点前300°或者更晚时刻喷油,进气门升程较大,缸内气流运动较强,混合燃油与新鲜空气以及缸内残余废气在滚流的作用下混合较充分;此外,混合燃油中乙醇的汽化潜热大,有利于降低缸内温度,从而提高缸内充气效率与新鲜空气进气量。而在上止点前320°喷油,相对于上止点前340°和300°来说,一方面,油气的混合时间缩短,另一方面,不能很好地利用缸内气流的运动,导致活塞上顶面附近存在燃油富集区域,使得燃油利用率下降,最终导致缸内压力曲线下降[9]。

表3 二次喷射控制参数Table 3 Main controlling parameters of two-stagnation injection

图2 缸内压力与放热率随曲轴转角的变化(改变喷射时刻)Fig.2 Variation of in-cylinder pressure and heat release rate with crank angle(changing injection timing)

图3 缸内平均温度随喷射时刻的变化Fig.3 Variation of cylinder average temperature with injection timing

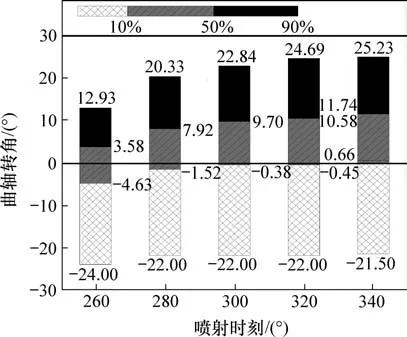

图4 燃烧相位随喷射时刻的变化Fig.4 Variation of combustion phase with injection timing

图4 所示为燃烧相位随喷射时刻的变化关系,其中,α10,α50和α90分别为累积放热率等于10%,50%和90%时所对应的曲轴转角,而着火延迟期为从火花塞电极间跳过火花开始到燃油燃烧10%(质量分数)为止这段时间,燃烧持续期则为累计放热率从10%到90%所对应的曲轴转角。由图4 可知:随着喷射时刻推迟,α50越接近压缩上止点,燃烧持续期也越短。这是因为α50越接近压缩上止点,有更多的燃油在上止点附近燃烧完毕,而在上止点附近,燃烧室内的温度、压力和燃烧等容度均较大[16],有利于加速燃烧,缩短燃烧持续期,同时有利于提高缸内热功转化效率。α50推迟,燃烧在膨胀末期继续燃烧,缸内有效膨胀效率降低,从而降低了缸内热功转化效率,因此,α50发生在最佳位置之前或之后都对缸内燃烧、膨胀做功产生很大的影响[17-18],合适的α50一般在上止点后7°~12°。指示热效率和有效热效率随喷射时刻的变化分别见图5和图6。从图5和图6可以看出:随着喷射时刻推迟,指示热效率和有效热效率均先增加后减小;在上止点前300°时,指示热效率和有效热效率最高,分别达37.51%和35.17%;当α50处于合适区域时,指示热效率和有效热效率最高。因此,通过控制与优化喷射时刻,从而控制α50和燃烧持续期,有利于提高有效热效率,降低有效燃油消耗率。

图5 指示热效率随喷射时刻的变化Fig.5 Variation of indicated thermal efficiency with injection timing

2.2 单次喷射模式喷射压力对燃烧和性能的影响

图6 有效热效率随喷射时刻的变化Fig.6 Variation of brake thermal efficiency with injection timing

图7 缸内压力与放热率随曲轴转角的变化(改变喷射压力)Fig.7 Variation of in-cylinder pressure and heat release rate with crank angle(changing injection pressure)

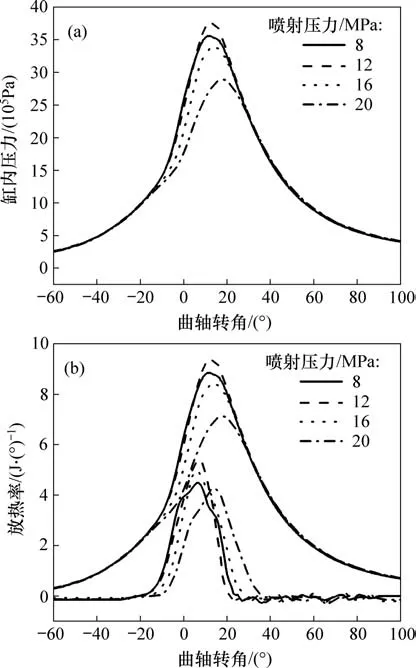

图7所示为不同喷射压力下,缸内压力与放热率随曲轴转角的变化关系。从图6可见:燃油在上止点前300°喷射时,有效热效率最高。因此,在此喷射时刻下对喷射压力进行扫描分析,进而分析喷射压力对燃烧和性能的影响。由图7可知:随着喷射压力增加,缸内峰值压力与放热率曲线呈现先升高后降低的趋势,在喷射压力为12 MPa 时达到最大值;当燃油喷射压力小于12 MPa 时,缸内混合燃油破碎油滴尺度较大,油滴相对蒸发表面积小,不利于混合燃油的蒸发以及后期的油气混合;当燃油喷射压力大于12 MPa 时,混合燃油的喷射贯穿距增大,使较多的燃油喷射在活塞顶部以及气缸壁上,容易导致活塞与缸壁油膜厚度增加,也不利于燃油蒸发以及后期与新鲜空气混合,因此,在一定程度上减弱了提高喷油压力所改善的喷雾效果,导致混合气不均匀性增加,燃烧质量有所降低[19];当喷射压力为12 MPa 时,对应的燃油喷射贯穿度与喷雾锥角适中,混合燃油雾化效果较好,使燃烧更充分,着火延迟期更短,热功转换效率更高,最终提高了缸内峰值压力以及放热率。

图8 燃烧相位随喷射压力的变化Fig.8 Variation of combustion phase with injection pressure

图9 峰值燃烧压力位置随喷射压力的变化Fig.9 Variation of location of peak combustion pressure with injection pressure

图8 所示为燃烧相位随喷射压力的变化关系,图9所示为缸内峰值压力所对应的曲轴转角随喷射压力的变化关系。由图9 可知:随着喷射压力增加,峰值燃烧压力出现的位置逐渐远离上止点,缸内峰值压力与α50变化趋势一样,存在1 个合适区域,当峰值燃烧压力出现的位置靠近上止点时,峰值压力用于克服活塞作负功增多;同时,由于缸内温度高,传热损失加大;当峰值燃烧压力出现的位置远离上止点时,峰值压力对活塞下行作膨胀功减少。缸内平均温度随喷射压力的变化见图10。由图10 可知:峰值压力对应的曲轴转角远离上止点,缸内平均最高温度对应的曲轴转角后移,燃烧定容度下降,缸内热功转换效率大大减少。

图10 缸内平均温度随喷射压力的变化Fig.10 Variation of cylinder average temperature with injection pressure

图11 指示热效率随喷射压力的变化Fig.11 Variation of indicated thermal efficiency with injection pressure

图12 有效热效率随喷射压力的变化Fig.12 Variation of brake thermal efficiency with injection pressure

图11 和图12 所示分别为指示热效率和有效热效率随喷射压力的变化关系。由图11 和图12 可知:在此工况下,随着喷射压力增加,指示热效率和有效热效率均先增加后减小;当喷射压力为12 MPa 时,指示热效率和有效热效率分别达到最高值37.01%和34.35%。一方面,随着喷射压力增加,缸内峰值压力减少,同时,峰值压力对应的曲轴转角逐渐远离压缩上止点;另一方面,随着喷射压力增加,缸内平均最高温度所对应的曲轴转角远离上止点。但当喷射压力为12 MPa 时,缸内峰值压力对应的曲轴转角相对适中,此时,发动机燃烧等容度大,克服活塞作负功,活塞下行的膨胀功达到平衡,缸内热功转换效率最高,因此,热效率也最高。而当喷射压力为12~20 MPa时,峰值压力下降,峰值压力对应的曲轴转角远离上止点,这是因为此时活塞下行,燃烧而对活塞作膨胀功逐渐减少,缸内压力及放热率逐渐减小,导致热效率逐渐减小,这与热效率随喷射时刻的变化规律保持一致(见图5 和图6)。因此,喷射压力的控制与优化对燃油经济性有很大的影响。

当然,对于发动机不同的工况而言,其所对应的最佳喷射时刻与喷射压力也不同。因此,对于固定工况,存在着1 个最佳喷射时刻与喷射压力,使燃油的贯穿度、破碎、雾化效果最佳,匹配相应的进气滚流,从而与新鲜空气和缸内的残余废气混合均匀。因此,针对不同的工况,选择相应的喷射时刻与喷射压力,对于改善燃烧和性能意义重大。

2.3 单次喷射模式下,最佳喷射时刻与最佳喷射压力随工况的变化关系

通过对2.1 与2.2 节单次喷射实验结果进行分析可知,最佳喷射时刻与最佳喷射压力会随转速与负荷的变化而变化,因此,对转速为2 000 和4 000 r/min时进行最佳喷射时刻和最佳喷射压力扫描实验,实验边界条件与之前的实验保持一致。

图13 所示为单次喷射模式下,最佳喷射压力与最佳喷射时刻随工况的变化关系。由图13可知:对于最佳喷射压力,在负荷相同的条件下,随着转速增加,最佳喷射压力也相应增加,直到平均指示压力达到最大时喷射压力才相等;在转速相同时,随着负荷增加,最佳喷射压力逐渐升高,直至接近最大的平均指示压力,最佳喷射压力基本保持不变。对于最佳喷射时刻,在负荷相同时,随着转速增加,最佳喷射时刻也相应提前;不过,在同一转速条件下,负荷不同,最佳喷射时刻变化的规律也不一致;在转速为2 000 r/min时,随着负荷增加,最佳喷射时刻先提前后保持不变,然后推迟,接近平均指示压力最大时再保持不变;在转速为4 000 r/min时,随着负荷增加,最佳喷射时刻先保持不变然后推迟,接近平均指示压力最大时保持不变。这是因为随着转速和负荷增加,缸内进气流量也增加,燃油喷雾锥角、贯穿距、破碎、雾化和混合与缸内背压有很大的关系。

图13 最佳喷射压力与最佳喷射时刻随工况的变化Fig.13 Variation of optimal injection pressure and injection timing with working condition

综上所述,最佳喷射压力与最佳喷射时刻在不同的工况会有所变化,它们之间并不呈单一的线性变化规律,而与当前的转速、负荷有关。因此,在不同工况下,探寻最佳喷射时刻与最佳喷射压力的共性规律,对于提高有效热效率和降低有效燃油消耗率具有一定的工程指导意义。

2.4 二次喷射分配系数对燃烧和性能的影响

图14 缸内压力与放热率随曲轴转角的变化(改变第一次喷射分配系数)Fig.14 Variation of in-cylinder pressure and heat release rate with crank angle(changing the first injection distribution coefficient)

图14 所示为二次喷射模式中不同的第一次喷射分配系数下(以下简称分配系数),缸内压力与放热率随曲轴转角的变化关系。由图14 可知:随着分配系数减小,峰值压力逐渐降低,峰值压力对应的曲轴转角推迟,且放热率逐渐减少,同时,放热始点推迟。这主要是因为随着分配系数减少,意味着第二次喷射喷油量增加,而第二次喷射是在发动机压缩冲程完成,此时进气门早已关闭,不能充分利用进气滚流混合第二次喷射的燃油与空气,随着第二次喷射燃油的增加,燃油和空气混合更不均匀,容易引起缸内混合气浓度和温度分布不均匀,这不利于燃烧稳定性,导致燃烧波动性增加。其次,随着分配系数减小,即在压缩行程增加第二次喷射的燃油比例增加,由于混合燃油中的乙醇有较大的汽化潜热,燃油通过破碎、雾化和蒸发吸收周围的温度,使缸内温度降低,虽然提高了充气效率,但混合燃油燃烧所需的活化能和火花塞点火能量增加,不利于火花塞火核的形成、长大与发展。燃烧相位随第一次喷射分配系数的变化如图15所示。从图15可见:α10逐渐远离上止点,同时,燃烧推迟导致放热率延迟;燃烧持续期逐渐延长,最大插值达到12.98°。这主要是因为随着分配系数减小,更多的燃油(通过第二次喷射)在随后的压缩行程中喷入缸内,这些燃油由于没有足够的时间与空气混合,导致缸内混合气体存在局部混合不均匀问题;同时,缸内混合气受湍流以及湍流强度的影响,缸内的每个循环喷油量、进气量和残余废气存在波动,最终导致燃烧不充分,排放物生成增多[8]。

图15 燃烧相位随第一次喷射分配系数的变化Fig.15 Variation of combustion phase with the first injection distribution coefficient

图16 平均指示压力循环变动量随第一次喷射分配系数的变化Fig.16 Variation of coefficient of variation in indicated mean effective pressure with the first injection distribution coefficient

图17 缸内平均温度随第一次喷射分配系数的变化Fig.17 Variation of cylinder average temperature with the first injection distribution coefficient

图16所示为平均指示压力循环变动率(δIMEP)随不同分配系数的变化关系,图17 所示为缸内平均温度随第一次喷射分配系数的变化关系。由图16可知:δIMEP随分配系数的减小而升高,当分配系数为40.00%时,δIMEP高达14.09% (超过10%之后会产生燃烧不稳定性[20])。造成上述现象的原因是:一方面,随着第一次喷射分配系数减小,更多的燃油在随后的压缩行程喷入缸内,混合燃油、新鲜空气和缸内残余废气混合不均匀,使得火花塞附近的混合气成分分布不均且波动增加[15];另一方面,随着第一次喷射分配系数减小,第二次喷射分配系数增加(见图17),由于混合燃油中乙醇具有较大的汽化潜热,导致缸内气体平均温度逐渐降低,使得缸内燃油的蒸发速率减慢,同时,混合燃油燃烧所需的活化能和点火能量增加,燃烧滞燃期和燃烧持续期延长,燃烧效率下降。上述原因最终导致缸内工质混合不均匀,影响燃烧速率和燃烧效率,最终影响燃烧稳定性,使δIMEP逐渐增大。

图18 指示热效率随第一次喷射分配系数的变化Fig.18 Variation of indicated thermal efficiency with the first injection distribution coefficient

图19 有效热效率随第一次喷射分配系数的变化Fig.19 Variation of brake thermal efficiency with the first injection distribution coefficient

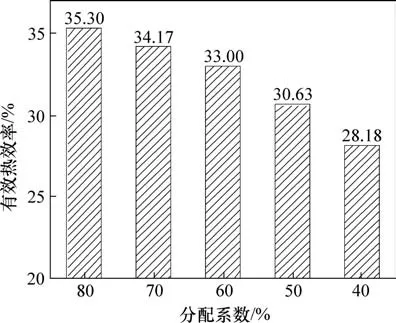

图18和图19所示分别为指示热效率和有效热效率随不同分配系数的变化关系。由图18 和图19可知:随着分配系数减小,指示热效率和有效热效率均逐渐降低,指示热效率和有效热效率最大差值分别达到5.21%和7.12%。这主要是由于第一次喷射分配系数减小,第二次分配系数相应增加,第二次燃油不能充分利用缸内滚流与空气充分混合,导致α50延迟以及燃烧持续期延长,燃烧速度减慢,燃烧效率降低;同时,缸内峰值压力逐渐减少,峰值压力对应的曲轴转角逐渐远离上止点,热功转换效率降低,从而热效率逐渐减少。图20所示为有效燃油消耗率随不同分配系数的变化关系。由图20 可知:有效燃油消耗率随第一次喷射分配系数减小而逐渐增加,最大值与最小值之间的偏差值达到62.48 g/(kW·h),最大燃油消耗率下降率高达20.19%。

图20 有效燃油消耗率随第一次喷射分配系数的变化Fig.20 Variation of brake specific fuel consumption with the first injection distribution coefficient

从图16、图19和图20可知:随着喷射分配系数增加,δIMEP逐渐减小,其所对应的有效热效率逐渐增加,有效燃油消耗率逐渐减少。因此,燃烧稳定性对有效热效率和有效燃油消耗率的影响很大,合理控制与优化二次喷射分配系数对于提高燃烧稳定性、降低油耗具有一定的指导意义。

3 结论

1)在单次喷射模式下,上止点前300°为最佳喷射时刻,此时,有效热效率最高,有效燃油消耗率下降了8.79%。

2)在转速为2 000 r/min、平均指示压力为0.6 MPa 工况下,最佳喷射压力为12 MPa,此时,有效热效率最高,达34.35%,相应的缸内热功转换过程也更高效。对于不同转速与负荷工况,最佳喷射压力也相应改变。

3)在二次喷射模式下,随着第一次喷射分配系数减小,峰值压力以及放热率逐渐降低,α50逐渐远离上止点且燃烧持续期逐渐延长。有效热效率随着第一次喷射分配系数减小而降低,有效燃油消耗率随第一次喷射分配系数减小而增加;同时,δIMEP随着第一次喷射分配系数减小而逐渐增加。因此,控制δIMEP的波动,对燃烧稳定性、有效热效率和有效燃油效率影响重大。

4)合理控制与优化喷射控制策略(喷射时刻、喷射压力、喷射次数以及分配系数)对于提高燃烧稳定性、降低油耗具有一定的指导意义。