冷却油腔机油振荡的流动和传热特性研究

2020-05-18张卫正

张卫正,刘 洋,任 姣

(北京理工大学 机械与车辆学院, 北京 100081)

随着大功率船用柴油机强化程度不断提高,其爆发压力不断提高,活塞作为直接承受燃气压力、往复惯性力及燃烧室内高温气体的部件,其工作条件更加苛刻,所受热负荷和机械负荷不断增加[1],很容易出现疲劳断裂、高温蠕变、顶部烧蚀等问题[2]。因此,在高强化柴油机中,为保证活塞在严苛环境下安全可靠地工作,需要对活塞进行有效的冷却散热。目前柴油机活塞常用的冷却方式是无内冷油腔的射流冲击冷却和有内冷油腔的振荡冷却。振荡冷却通过冷却机油在活塞往复运动的带动下产生振荡,与油腔壁面发生强烈的对流换热[3-4],可以高效地带走活塞顶部的热量,提高活塞的可靠性[4-5]。

随着计算机技术的突飞猛进,使用数值模拟技术进行分析研究的方法更加成熟,振荡冷却的数值模拟研究可以分析许多试验无法研究的问题。Hidehiko Kajiwara[6]最早利用CFD软件分析了振荡腔在不同机油填充率下的换热情况。Yu Nozawa等[7]利用AVL Fire软件对活塞冷却油腔内的振荡流动传热进行了数值模拟,结果表明数值模拟得到的换热系数较试验数据大一些。Jinfeng Pan和Yi等[8]利用Fluent软件研究了振荡腔的机油填充率、壁面换热系数等参数随机油流量、柴油机转速变化的规律,研究结果表明,机油填充率为60%时,对活塞的冷却效果最好。国内王新[9]等采用CFD软件对比了无内冷油腔、普通内冷油腔、带波浪形内冷油腔活塞的振荡换热效果。

本研究采用Fluent软件,利用数值模拟仿真技术对大功率柴油机活塞冷却油腔内的机油振荡流动特性与传热特性进行了研究,通过冷却油腔内机油充油率随转速和机油入口流量的变化关系得到了机油的流动特性;通过外冷却油腔壁面的对流换热情况得到冷却油腔的传热特性。

1 仿真模型的建立

1.1 冷却油腔三维模型的建立

研究用的大功率船用柴油机组合活塞直径为220 mm,曲柄半径为165 mm,连杆长度为660 mm,组合活塞的三维模型如图1(a)所示。本文的研究对象为由四周向中心供油的双冷却油腔,活塞外冷却油腔为环状空腔,内冷却油腔为带有储油池的单室腔体,内外油腔之间通过连通管道输送冷却机油,腔体构造如图1(b)所示。该冷却油腔共有4个冷却机油入口,1个机油出口,内外冷却油腔间分布有10根连通管道,冷却机油入口位于外冷却油腔内部,出口位于内冷却油腔底部,新鲜机油能完全进入油腔内,因此振荡冷却油腔散热效率主要与柴油机转速、冷却机油入口流量相关。考虑到油腔几何结构的特殊性,为缩短仿真时间,选取了活塞的1/4模型作为研究对象,见图1(b)。

图1 柴油机组合活塞三维模型

1.2 边界条件的确定

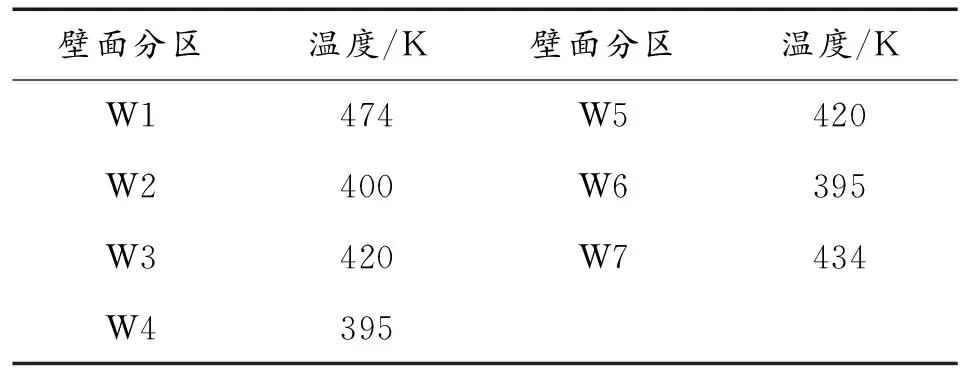

研究所涉及的油腔几何形状较为复杂,柴油机实际工作过程中冷却油腔各个壁面的温度差别较大,在计算中对不同油腔的不同壁面应设置不同的边界条件。将冷却油腔的不同壁面进行了分区,图2为油腔壁面分区示意图,各区的壁面温度根据经验取值,如表1所示。

图2 冷却油腔各壁面分区示意图

壁面分区温度/K壁面分区温度/KW1474W5420W2400W6395W3420W7434W4395

数值计算模型入口边界条件设置为质量流量入口;冷却机油的入口温度视作油底壳机油温度,即340K。冷却油腔的出口直接与曲轴箱相连,曲轴箱压力相对稳定,压力变化不大,因此冷却油腔出口设置为压力出口边界条件,出口压力为1个大气压。

1.3 模型的网格无关性验证及有效性分析

在数值模拟中,网格模型的节点数及网格数对计算准确性、计算精度和计算时间都有很大的影响。一般来说节点数和网格数越多计算精度就越高,得到的结果也越接近于实际数值,但是这也意味着计算时间的增长。因此在划分网格的时候需要综合考虑精度要求和时间成本,也即要进行网格无关性验证。

对图1(b)中活塞的冷却油腔进行了网格划分,取各壁面换热系数的算术平均值作为平均换热系数,通过对比不同网格数量下模型的计算结果,分析网格数对壁面平均换热系数的影响,结果如图3所示。

图3 壁面平均换热系数随网格数的变化

由图3可以看出,随着网格数的增加,壁面平均换热系数的增幅越来越小,当网格数为 109 539时壁面平均换热系数趋于收敛,继续细分网格对结果影响不大,但会大大增加计算量,因此可以认为网格数为 109 539即是理想的。综合考虑精度和时间成本、本文将网格数确定为 109 539。

本文中振荡冷却湍流模型和多相流模型的选取参考课题组陈浩翰[10]的前期研究工作,受篇幅限制本文不再赘述。

2 冷却油腔充油率的仿真分析

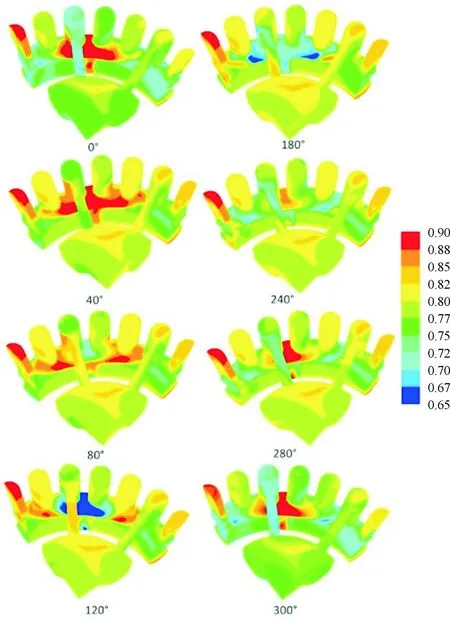

在不同曲轴转角下,冷却油腔的机油分布云图如图4,图中曲轴转角以活塞进气冲程上止点为0°,活塞下止点为180°,0°~180°曲轴转角活塞下行运动,180°~360°曲轴转角活塞上行运动;云图中数据值表示充油率。由图可见,活塞下行的过程中,在惯性力作用下机油主要聚集在外冷却油腔上部,并通过连通管道进入内冷却油腔,连通管道与内冷却油腔的机油量增加。而在活塞上行的过程中,机油聚集在外冷却油腔底部,流向内冷却油腔的机油量取决于外油腔的储油高度,只有达到一定高度时才可能流入内冷却油腔,因此此时连通管道与内冷却油腔机油量减小。

图4 不同曲轴转角下机油分布云图

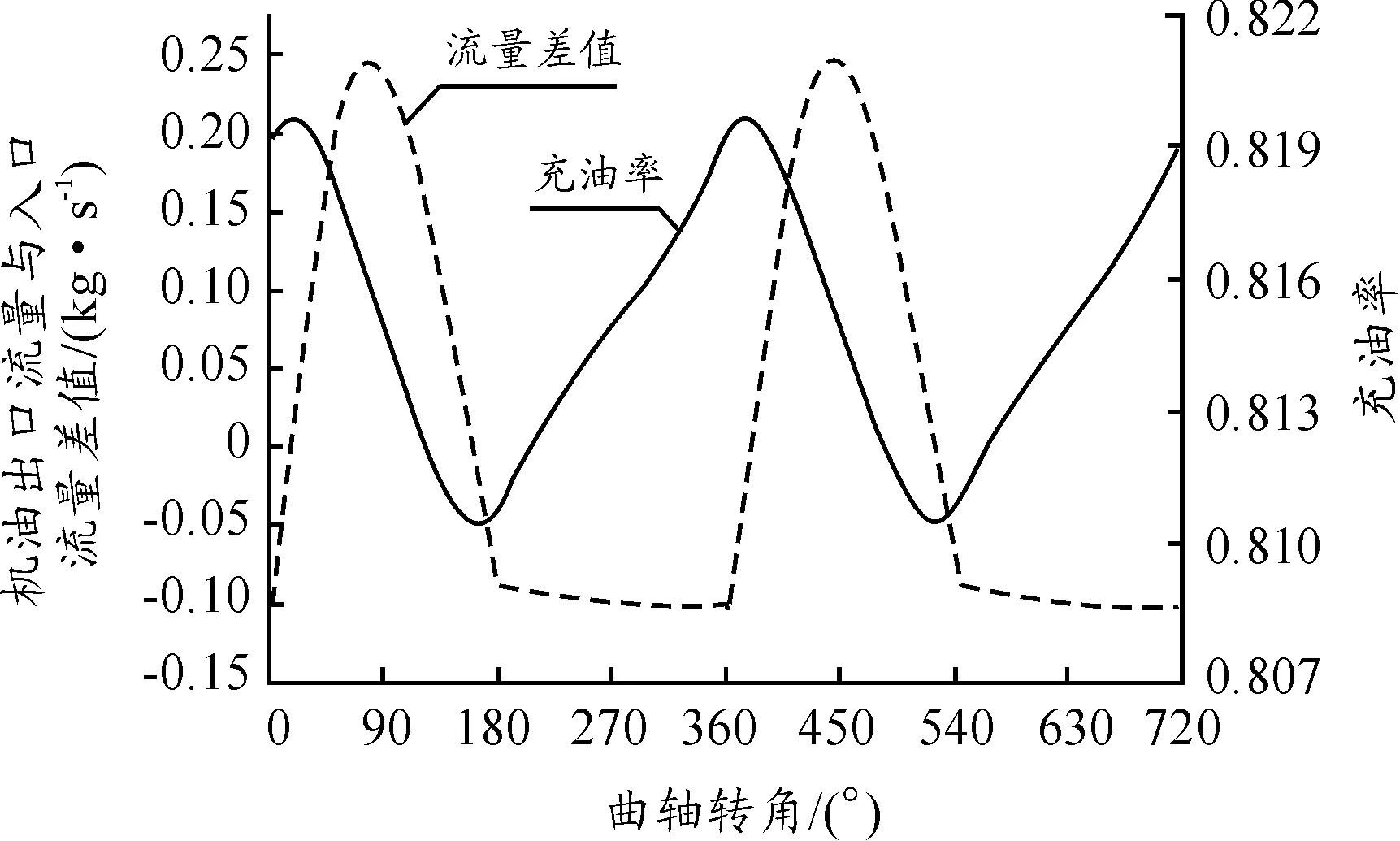

冷却油腔充油率的增减主要取决于入口机油流量与出口机油流量之差,入口机油流量设定为0.63 kg/s。仿真计算结果如图5所示。活塞下行的过程中,在0°曲轴转角到20°曲轴转角之间,冷却机油入口流量大于出口流量,整体冷却油腔充油率呈现上升趋势。在20°曲轴转角到160°曲轴转角之间,冷却机油入口流量小于出口流量,整体冷却油腔充油率呈现下降的趋势。在160°曲轴转角到380°曲轴转角之间,冷却机油入口流量恒大于出口流量,且差值略有增大,充油率逐渐上升。充油率随着曲柄转角呈现上升与下降的周期性变化。

图5 机油出口与入口流量差值及充油率随曲轴转角变化

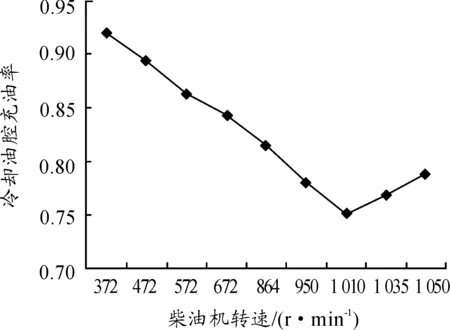

冷却机油入口流量为0.63 kg/s时冷却油腔充油率随柴油机转速的变化如图6所示。由图可见,随着柴油机转速的提高,油腔的充油率呈现出先下降再上升的变化趋势,在转速为1 010 r/min时,充油率达到最小值,在转速低于1 010 r/min时,随着柴油机转速的增加,冷却油腔的充油率从0.92减小到0.751;而当转速高于1 010 r/min时,随着转速的继续增加充油率也会增加。这一规律是由组合活塞双冷却油腔的特殊结构所决定的,内冷油腔的入口高度高于出口高度,当转速较大时内冷油腔的机油在腔体内振荡而流出量减少,因此整体的充油率增加。

图6 冷却油腔的充油率随转速的变化

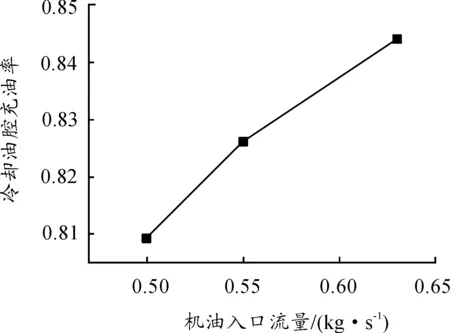

发动机转速为672 r/min时冷却油腔的充油率随入口机油流量的变化如图7所示,分别选取0.5 kg/s、0.55 kg/s、0.63 kg/s三个入口机油流量来探究其对充油率的影响。由图可见,整体冷却油腔的充油率随着入口机油流量的增加而增加。

图7 冷却油腔的充油率随机油入口流量的变化

由图6和图7可以看出,转速为672 r/min时,3种入口机油流量对应的油腔充油率分别为0.809、0.826、0.844。入口机油流量从0.5 kg/s增加到0.63 kg/s,充油率增加0.031。入口机油流量为0.63 kg/s时,转速从372 r/min增加到1 010 r/min时,油腔充油率从0.92减小到0.751,总共减小了0.169。大功率柴油机较普遍的运行工况下(转速低于1 010 r/min),转速和机油入口流量的增加均会使油腔充油率减小,其中转速对充油率的影响占主导作用,而机油入口流量的影响较次要。

3 冷却机油振荡传热过程的仿真分析

3.1 冷却油腔壁面换热特性

图8为不同曲轴转角下冷却油腔壁面换热云图,云图中数据值为换热系数。由图可见,由于内冷却油腔和外冷却油腔的结构特征不同,外冷却油腔的往复振荡强度要大于内冷却油腔,连通管道由于冷却机油流动速度较高,在往复循环过程中换热系数一直处于较高的水平。从0°曲轴转角到80°曲轴转角的变化过程中,外冷却油腔上壁面和连通管道壁面的换热系数增加,在120°曲轴转角时整体油腔的换热系数处于最低的状态,此时油腔各壁面的平均换热系数为 1 035 W/(m2·K)。

图8 不同曲柄转角下冷却油腔壁面换热云图

3.2 转速和机油流量对油腔壁面换热特性的影响

在固定机油入口流量为0.63 kg/s的条件下,分别探究柴油机常用工况转速下外冷却油腔上壁面换热特性的变化规律,图9显示了上壁面换热系数随曲轴转角的变化情况。由图可见,随着柴油机转速的提高,外冷却油腔上壁面换热系数的循环波动幅度逐渐增大,这意味着振荡冷却效果增强,但平均换热系数降低,也即整体换热程度减弱。

图9 不同转速时上壁面换热系数的变化

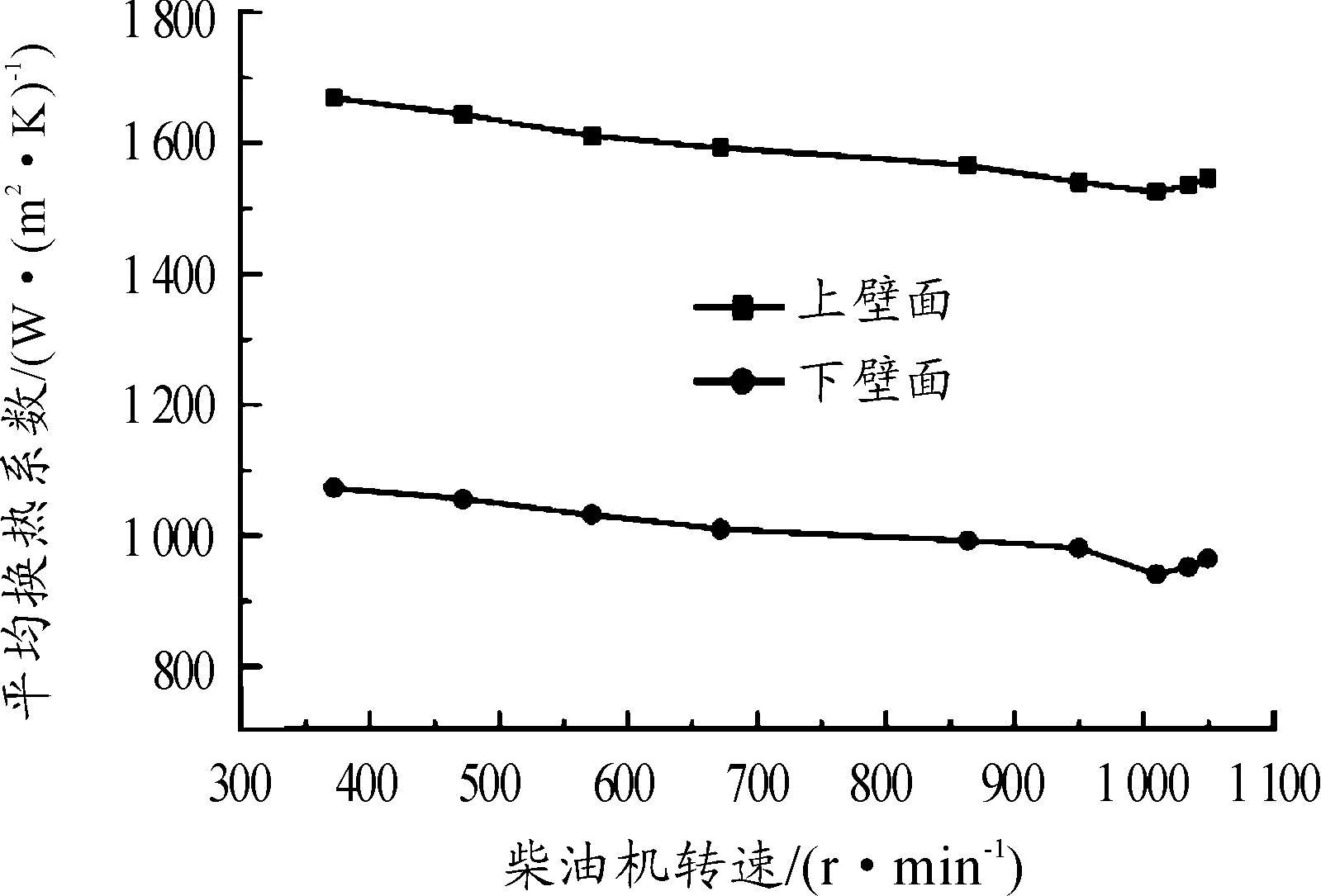

图10显示了外冷却油腔上下壁面平均换热系数随转速的变化情况。图中数据是机油入口流量固定为0.63 kg/s时,在372 r/min、472 r/min、572 r/min、672 r/min、864 r/min、950 r/min、1 010 r/min、1 035 r/min、1 050 r/min八个转速下计算得到的外冷却油腔上下壁面的平均换热系数。从图11可以看到,外冷却油腔上下壁面平均换热系数以柴油机转速1 010 r/min为临界点,随着转速的增加而先减小后略有回升。

图10 上下壁面平均换热系数随转速的变化

冷却油腔的换热主要以冷却机油流动换热和机油振荡冷却换热为主,外冷却油腔上下壁面平均换热系数的变化规律与图7所示充油率的变化规律一致,在转速低于1 010 r/min时,冷却油腔的充油率随着转速的增加而减小。冷却机油量减少,流动换热效果减弱,而充油率的降低使得振荡冷却效果增强,由图11可以看出,外冷却油腔上下壁面的换热量受冷却机油流动换热的影响较大。在转速高于1 010 r/min后,受柴油机高转速的影响,机油的冷却振荡效果增强、同时充油率的增加使得机油流动换热效果也增强,所以冷却油腔壁面换热系数会有回升。

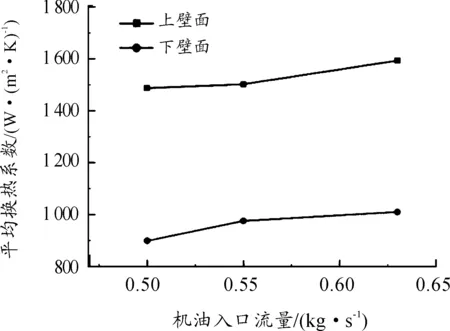

图11为柴油机转速为672 r/min时外冷却油腔上下壁面平均换热系数随入口机油流量的变化曲线,选取0.5 kg/s、0.55 kg/s、0.63 kg/s 3组入口机油流量进行计算分析。从图11可以看到,外冷却油腔上下壁面平均换热系数均随入口机油流量的增加而增加。入口机油流量的增加会使得冷却机油的流动换热效果增强,从而使得外冷却油腔壁面换热效果增强。

图11 上下壁面平均换热系数随机油入口流量的变化曲线

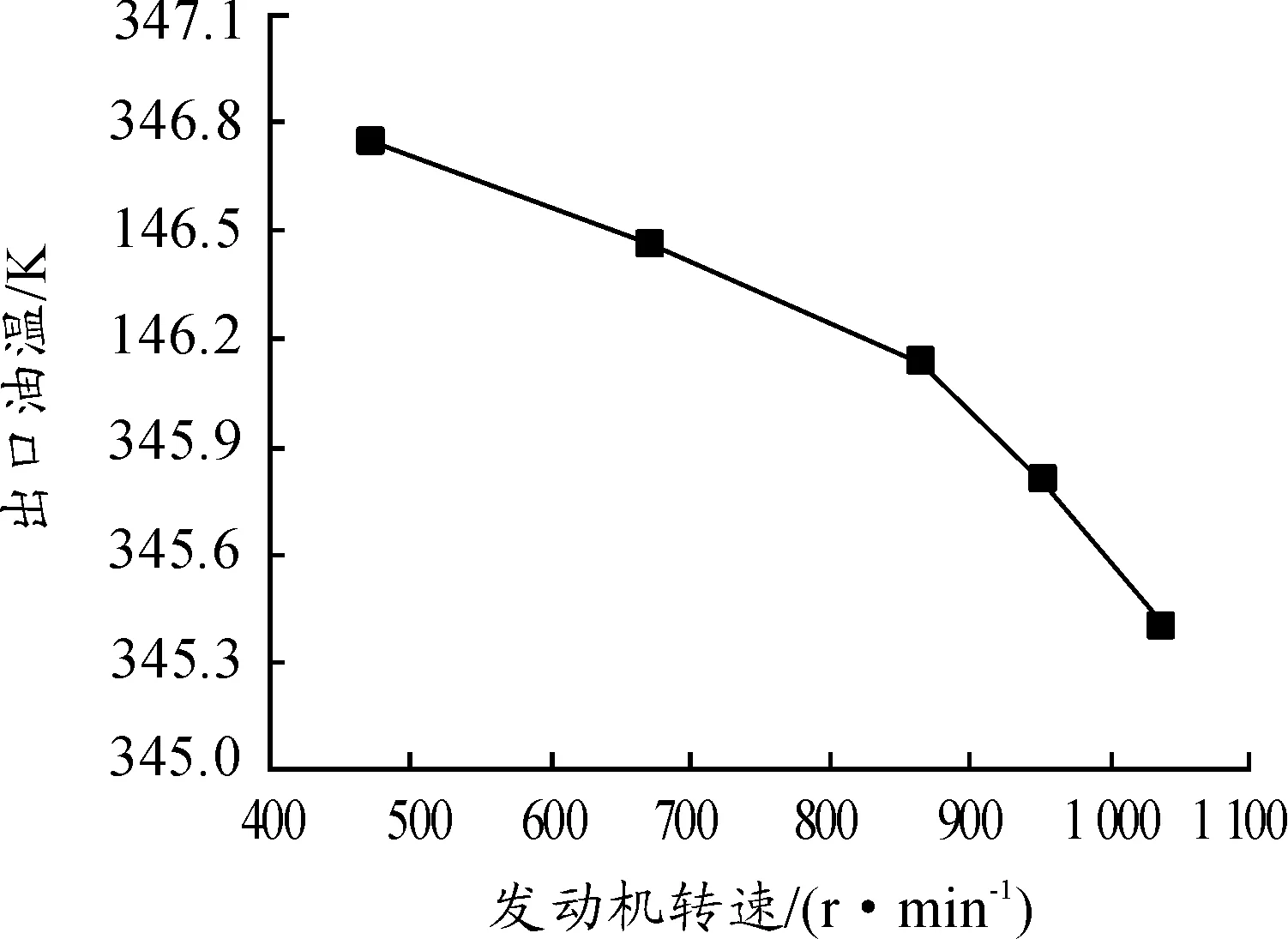

3.3 柴油机转速对出口温度的影响

冷却机油的入口温度设定为340 K,图12显示了冷却机油入口流量为0.63 kg/s时,冷却机油出口油温随转速的变化曲线。从图中可以看到,冷却机油出口温度随着柴油机转速的增加而减小,出口机油温度与入口机油温度差值从6.75 K减小到5.4 K,冷却机油换热温差变化范围大约为5~6 K。

图12 冷却机油出口油温随转速变化曲线

本文研究得到的冷却油腔振荡换热规律与车用柴油机冷却油腔中得到的规律相反,冷却机油出口油温随着柴油机转速的增加反而有所降低。这是由于在转速低于1 010 r/min时,油腔壁面的换热能力随着转速的增加而减小,换热能力降低,所以出口油温随之减小。

3.4 外冷却油腔传热关联式

大功率柴油机活塞外冷却油腔振荡传热直接影响到活塞燃烧室喉口处及活塞环槽处的散热,因此对大功率柴油机外冷却油腔的传热过程进行了研究,拟合出了无量纲传热关联式,用于计算外冷油腔上壁面换热系数随转速的变化情况,可作为活塞温度场计算的参考。

参考Bush[11]振荡传热关联式:

Nu=mReaPrb(D*)c

(1)

式中:努塞尔数Nu=hD/k;雷诺数Re=nD/60v;普朗特数Pr=v/α,都可根据冷却油腔的几何尺寸及单位时间内活塞往复次数来确定;h为外冷油腔上壁面换热系数,D为环形空腔的宽度,k为冷却介质的热导率;封闭冷却油腔的无量纲特征径长比D*=D/d;b为空腔的长度(即高度);n为柴油机转速;v为冷却介质的运动黏度,α为热扩散系数。

常数b取0.33,c取0.48,其他常数m、a采用最小二乘法基于外冷却油腔上壁面换热系数计算数据拟合得到。拟合得到大功率柴油机外冷却油腔振荡传热的无量纲关联式如下:

Nu=116.2Re-0.087Pr0.33(D*)0.48

(2)

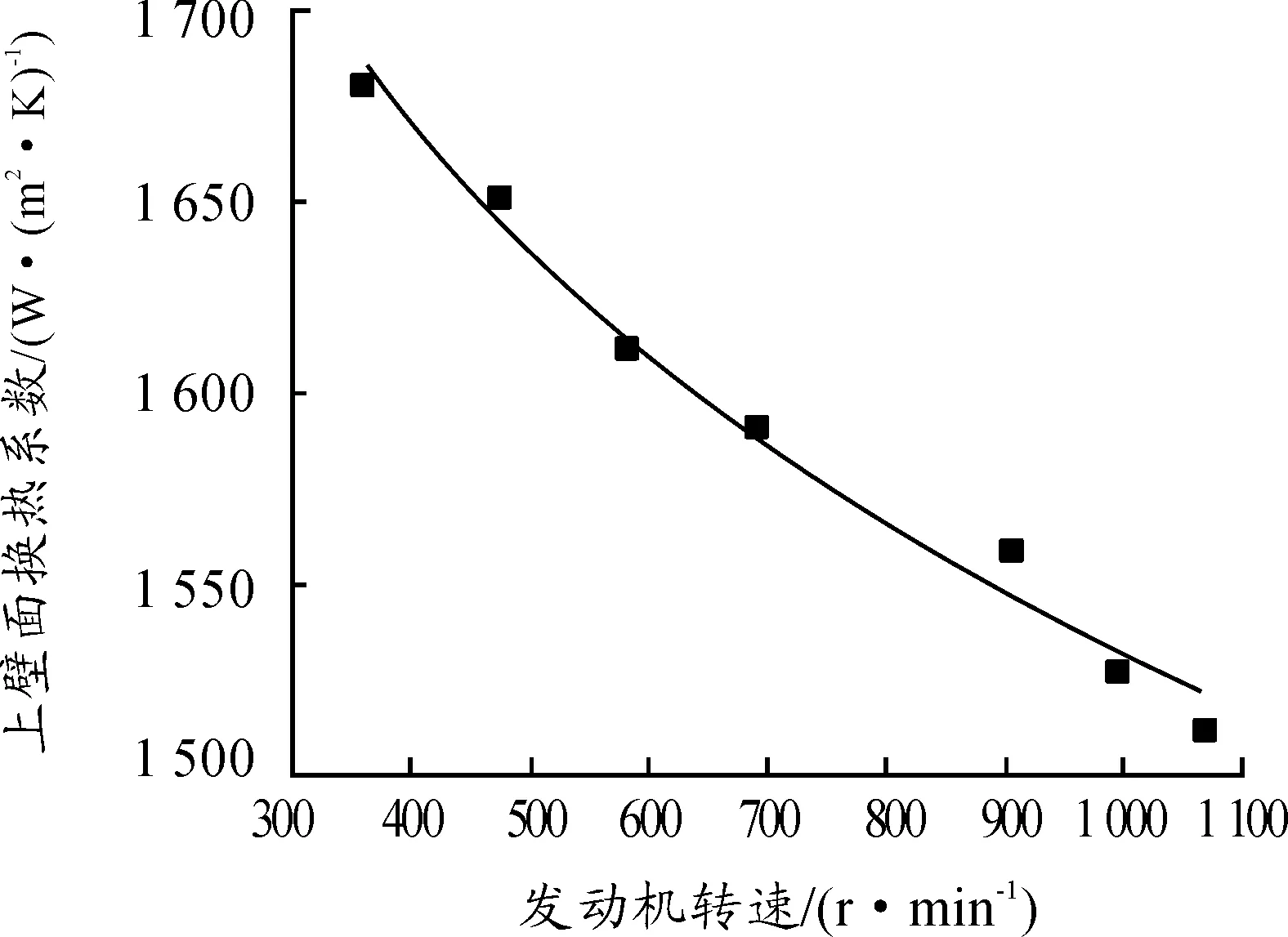

公式的使用条件为:柴油机转速低于1 000 r/min;冷却油腔为入口在下、出口在上,高度为宽度5~7倍的环形空腔。通过无量纲关联式计算得到的拟合值和通过数值计算得到的计算值之间的差异如图13所示,其中数值点为数值计算值,曲线为关联式拟合所得。

图13 上壁面换热系数计算值与拟合值的差异曲线

为验证拟合关联式的准确性,计算了500 r/min时冷却油腔上壁面的换热系数。计算值为1 641 W/(m2·K),而利用关联式(2)得到的外冷却油腔上壁面的换热系数为1 627.85 W/(m2·K),偏差为0.8%,表明拟合得到的关联式可用。

4 结论

1) 冷却机油入口流量的增加有助于提高冷却油腔的充油率,柴油机转速对油腔充油率的变化起主导作用,冷却机油入口流量次之。

2) 随转速的增加,外冷却油腔壁面平均换热系数呈先减小后增加的趋势,在低速时机油流动换热的效果强于振荡换热,换热系数随入口机油流量的增加而增加。冷却机油出口温度随柴油机转速的增加而减小。

3) 得到了大功率柴油机外冷却油腔振荡传热的无量纲关联式,该关联式考虑了充油率和入口机油流量对活塞振荡传热的影响,可用于拟合大功率柴油机活塞外冷却油腔上壁面的换热系数。