碳纤维复合材料车用结构设计与仿真研究综述

2020-05-15高丰岭王雪颖战楠卜晓兵

高丰岭 王雪颖 战楠 卜晓兵

摘要:汽车轻量化技术是实现汽车节能减排的重要举措,已成为国内外汽车工业界的研究热点。碳纤维复合材料在车身上的系统应用引领了汽车行业,尤其是新能源汽车的轻量化进程。本文对国内外碳纤维复合材料车身及零部件的研究成果进行回顾与总结,从结构设计与性能仿真两个方面对目前的研究成果进行了综述,并分析存在的问题和进一步深入研究的方向。

关键词:碳纤维复合材料;車身;结构设计;性能仿真;轻量化

中图分类号:U463.83+1 文献标识码:A 文章编号:1005-2550(2020)02-0074-07

高丰岭

毕业于北京理工大学,工学博士,现就职于中汽研汽车检验中心(天津)有限公司,任碰撞部工程师,主要从事车身多学科优化、汽车轻量化技术工作,已发表论文数篇。

引言

汽车轻量化技术是实现汽车节能减排的重要举措,是汽车产业发展的重要方向之一。为推动汽车实现轻量化,各国政府或组织制定了一系列相关政策,并启动了相关研究计划项目,取得了丰富的科技成果,有力的推动了汽车轻量化进程。由于新型动力源的比能量低于汽油及柴油燃料,目前新能源汽车在与传统汽车同等排放量的单位能耗(能耗/100km)下,不能像传统汽车那样靠一次补充能量来实现长距离的行驶。轻量化技术可以在保证新能源汽车的刚度、强度、安全性、可靠性、舒适性不降低以及在整车成本可控的前提下,通过减轻自重提高有效载质量来弥补目前新型动力源比能量不足的缺陷,达到延长汽车续驶里程的目的。汽车车身的质量约占整车自重的2/3,因此针对新能源汽车车身结构的轻量化设计对突破节能增程技术瓶颈,推动新能源汽车产业化意义重大。

随着各国电动汽车产业的不断发展,电动化与轻量化的结合已成为世界汽车工业的发展趋势。由于金属材料的车身结构减重空间有限,而碳纤维复合材料(CFRP)具有轻质高强、设计自由度大、耐锈蚀、成型工艺性好等优点,在电动汽车上的应用潜力巨大。因此,宝马汽车通过与三菱丽阳、西格里合作,开发出i3与i8车型产品H,推出模块化设计的CFRP乘员舱与铝合金底盘的全新车身架构,引领了国际电动汽车行业的轻量化进程。

近年来,在宝马公司的启发下,国内外各大汽车厂商及研究机构已纷纷对CFRP在电动汽车上的广泛应用开展研究。从目前已有的研究成果来看,国外在批量化生产CFRP车身电动汽车整车产品方面取得了一定突破,但离预期目标尚有不小差距;而国内高校、研究机构、车企的研究成果主要集中在板簧、传动轴、外覆盖件等零部件,对汽车轻量化技术的主要研究对象一车身结构件、子总成以及整车结构的深入研究较少,批量化生产更是任重道远。究其原因,除了产业链中包括成型技术等其他技术尚不完善外,从汽车产品正向开发角度来讲,目前国内外尚缺失系统的CFRP车身及零部件结构设计与性能仿真技术储备。鉴于此,本文从上述两个方面简要介绍国内外的研究成果,提出存在的问题并分析进一步研究的方向。 1CFRP车身及零部件的结构设计

CFRP具有各向异性的力学特性,其制品具有结构设计空间大的特点,材料一结构一性能一体化设计是实现CFRP车身结构及零部件设计的根本方法。

1.1 CFRP车身及零部件的整体结构设计

目前的CFRP车身零部件多沿用原金属材料零部件的结构形式,这样的设计难以发挥CFRP各向异性力学特性的特点,存在设计保守、材料浪费、结构冗余等弊端。例如,Kang等人针对热固性树脂基CFRP的大客车翻滚保护杆进行研究,通过侧翻仿真分析发现在满足车身刚、强度的条件下,采用了新材料后大客车的质心位置下降,整车质量及侧翻弯曲惯量降低,提高了大客车的动力性及燃油经济性。为了在满足轻量化要求的同时增加车顶的刚度,在乘用车薄钢板车顶结构的基础上,Bambach采用CFRP作为增强相,通过车顶的准静态压溃仿真与实验分析,验证了车顶刚度强化与整车减重的效果。Kim等人。设计并制造了热塑性树脂基混杂纤维复合材料汽车保险杠横梁结构,研究发现在提高碰撞性能的同时该保险杠结构与原金属结构相比减重33%。此外,已有国内外学者对新型CFRP车身零部件展开研究,但仅限部分车型的少量应用,没能形成完善的零部件结构设计方法体系。例如,Ingrassia等人链择用混杂纤维复合材料代替金属材料重新设计重型货车的拖车车架,采用新材料的同时改变了原车架的拓扑结构(如图1所示),在保证基本力学性能的基础上实现了车架减重30%的目标。

为了增加某款敞篷跑车的扭转刚度,Feraboli等人设计了CFRP副车架,改进后的设计使得敞篷跑车的扭转刚度达到了原车型的级别。与车身零部件的设计类似,CFRP车身结构的设计工作同样存在着上述问题。Feraboli等人对CFRP在某款高端跑车车身结构的应用进行了介绍(如图2所示),但没有对设计细节进行详细说明。

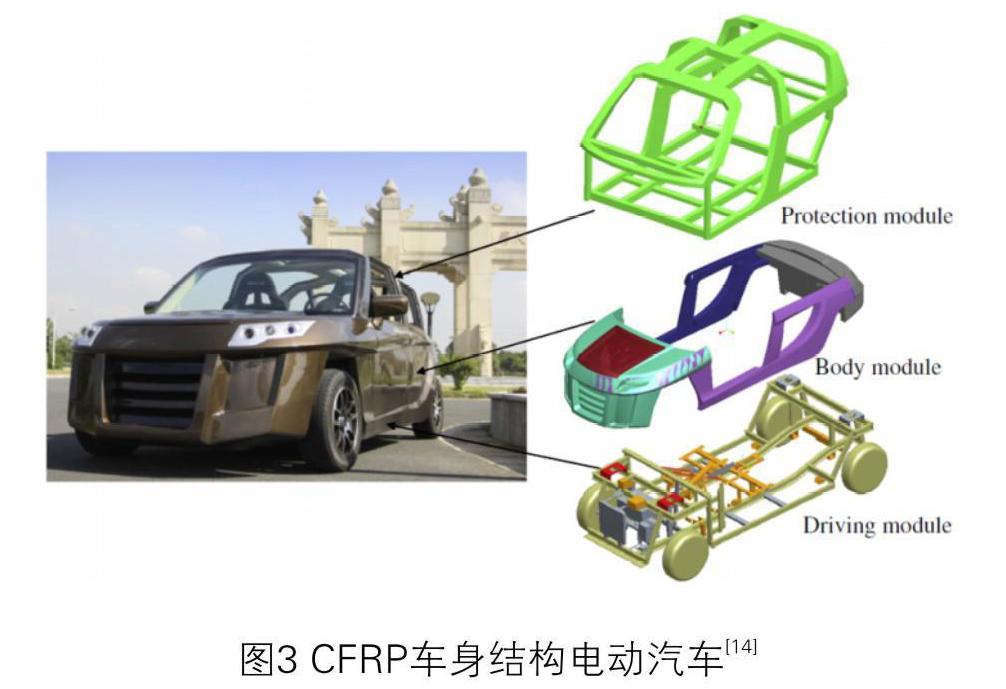

如图3所示,Liu等人设计了一个具有碳纤维斜纹织物复合材料空间框架结构模块的纯电动汽车车身结构,并进行了顶部压溃仿真分析,但车身复合材料空间框架结构的设计细节同样未见报道。

由此可见,近年来国内外学者在进行CFRP车身结构及零部件的设计时,其结构基本沿用原金属材料零部件的结构形式,没有针对复合材料各项异性力学特性的特点在整体结构设计时进行过多考虑,还有巨大的设计潜力没有开发,产品性能可以进一步提高,质量可以进一步降低。而新结构形式的CFRP车身结构及零部件设计基本采用的是探索式的设计方法,设计效率低下,耗工耗时,成本增加。总而言之,在进行CFRP车身结构及零部件的结构设计时,需结合材料各向异性的力学特性开发出适用的结构设计及优化方法。

在诸多结构优化设计方法中,连续体结构拓扑优化,是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法。传统的拓扑优化面向的是各项同性材料,作为最高层次的结构设计方法,在汽车领域,拓扑优化已贯穿到“车身结构一子总成一零部件”的整个设计过程当中。如果将连续体结构拓扑优化拓展到面向复杂工况的各向异性材料结构设计中,是实现CFRP车身结构及零部件低成本高效率整体结构设计的有力保证。

1.2CFRP的优化设计

CFRP多采用铺层方式将不同类型的纤维织物叠放在一起固化成型,因此材料本身即为一种结构形式,在整体结构拓扑形式确定的条件下,铺层材料的种类、铺层角度、铺层顺序、铺层厚度以及铺层数量等因素直接决定了复合材料的宏观力学性能,进而决定了结构的整体性能。因此,在进行CFRP车身结构及零部件的结构设计时,复合材料本身的设计是必不可少的環节。国内外的诸多学者针对此方面问题进行了大量的研究,例如,Kim等人基于遗传算法研究了单向连续CFRP的铺层顺序对于复合材料汽车悬架控制臂静刚度、强度的影响。与之类似,Zhu等人同样基于遗传算法探讨了铺层顺序对于CFRP传动轴临界屈曲载荷的影响。通过采取实验、仿真、响应面与NSGA-II算法相结合的研究方法,Duan等人开展了不同的铺层厚度对于CFRP波纹板在碰撞工况下比吸能量与最大碰撞力的影响的研究。在上述面向性能要求的CFRP优化设计研究工作中,都仅将某一个或某几个影响因素作为研究对象,没能通过有效的方法将全部的影响因素涵盖在内,形成多变量、多目标、多约束的设计方法,这是迟迟不能建立系统的车用cFRP结构设计标准的重要原因。

影响CFRP性能的因素繁多,如在一次优化设计工作中将上述因素作为设计变量同时考虑进去,会极大的增加优化求解的难度,大大降低计算效率甚至难以收敛。采取分级式优化设计策略是一种有效的措施。针对复合材料的铺层设计,Ferreira等人基于“离散材料优化”(DMO)方法,该方法通过将每一铺层的本构模型用各候选材料本构模型的插值函数加权形式来表示,以各候选铺层材料的权值为设计变量,通过迭代计算最终实现铺层材料的优化设计。通过对DMO方法的系统研究,将其拓展到面向CFRP的多种力学性能设计,并将铺层原则等若干工程经验以约束形式耦合在该方法中,可以解决上述问题,最终实现cFRP分级式优化设计方法的完善。

1.3CFRP车身结构及零部件的材料一结构一性能一体化设计

单纯的整体结构层面上(宏观)的设计与复合材料层面上(细观)的设计都无法实现CFRP车身结构及零部件的最优设计,必须在二者之间建立一座桥梁,实现多尺度下车身结构及零部件的材料一结构一性能一体化设计。国内外已有诸多学者对“实体相一空相”两相材料构成的复合材料的材料一结构一性能一体化设计开展了大量的研究工作,其基本思想是通过构建双层架构多尺度(宏观结构与细观代表性体积单元(单胞))的拓扑优化方法重复循环迭代来实现一体化设计。借鉴此研究思路,建立面向复杂铺层形式的CFRP结构与材料设计的双层架构多尺度优化设计方法,并通过软件的二次开发将该方法集成到有限元分析软件中,是实现CFRP车身结构及零部件设计的重要技术保障。

2CFRP车身及零部件的性能仿真

CFRP的多尺度效应、基体的非线性力学特性、材料的应变率相关的力学响应特点、材料复杂的强度理论与失效机理,结合车用工况的复杂性,使得而向CFRP车身结构及零部件力学性能分析的计算机仿真工作困难重重。

2.1CFRP车身及零部件基本力学性能仿真分析

进行车身结构及零部件基本力学性能仿真分析(刚、强度,模态分析)的基础是要获得材料的本构模型。而车用CFRP的种类众多,包括:单向连续碳纤维层合复合材料,2D编织、2.5D编织、3D编织碳纤维及混杂纤维复合材料,碳纤维及混杂纤维中空织物及其填充结构,夹芯碳纤维复合材料及结构等。同时,影响材料性能的参数也众多(不考虑工艺力学因素,单纯从材料本身性能来讲),包括:纤维与基体的牌号、纤维的编织方式及纤维的混杂方式等,如果只采取试验的方法测得复合材料的本构模型将是一项耗时耗工的大工程。Lu等人通过定义材料细观尺度上的代表性体积单元(“胞元”,如图4所示),并对其进行有限元建模仿真分析,获取了CFRP的宏观本构模型。此种方法尽管有效,但其是针对某种CFRP“胞元”形式进行具体的建模分析,几何及有限元建模的工作量很大,如果开展参数化的建模方法将实现一类CFRP的统一建模,具有重要的科研及工程意义,是亟待解决的问题。

2.2CFRP车身NVH及耐久性仿真分析

进行车身NVH特性仿真分析时材料的阻尼特性是需要考虑的关键材料参数之一。如何开展高效的CFRP阻尼特性的试验研究是材料领域非常关心的问题。基于有限元及多体动力学软件建立整车的刚弹耦合模型及车室声固耦合有限元模型,是进行汽车NVH特性计算机仿真分析的基础。由于电动汽车噪声源振声能量产生机理与传统燃油汽车有所不同,CFRP又存在较为复杂的声振特性,给传统的NVH分析方法带来了挑战。

传统金属车身结构的螺栓连接及点焊连接处处于应力集中状态,是车身耐久性设计与分析重点考察的对象。CFRP具有比金属材料更为优越的抗疲劳特性,因此复合材料车身零部件之间连接处的可靠性与耐久性问题就显得更为突出。荆楠指出CFRP车身零部件之间的连接形式多为粘接、机械连接(铆接、螺栓连接等)及混合连接,范喜龙等人分析复合材料的类型、粘接部位的表面处理、表面积、胶的厚度、打孔的位置、孔的数量、打孔的方法等因素对于连接强度及失效机理有重要影响。然而面向复杂工况的车用CFRP零部件连接强度及失效机理的研究还鲜见报道。另外,Deng、Li及段元欣等人分别对预紧力齿、榫卯连接与干涉配合等新型复合材料连接形式的特征进行探究,但其如何在车身结构中的有效应用还未见相关报道。

2.3CFRP车身及零部件耐撞性仿真分析

Liu及Barnes等人在研究中指出CFRP车身耐撞性仿真分析需要采取“积木式”的方法,进行“材料(结构元件)一零部件一子总成一全尺寸车身”4个层次(参见图5)的渐进式研究,

不同类型的CFRP表现出不同的应变率相关的力学性质,总体来说,在大应变率冲击载荷作用下材料表现出复杂的失效与吸能机理(碎裂、分层、纤维拔出、局部屈曲等),其车身结构有限元模型远比金属材料车身复杂,因此目前国内外学者仅针对材料层面以及零部件层面的低速碰撞上况开展了较为全面的研究,而CFRP车身结构件、子总成及整车结构的中、高速碰撞仿真分析还未见相关报道。

2.3.1CFRP的动态本构模型

通过对一定应变率范围内的复合材料样件进行压缩实验,是建立CFRP动态本构模型的基本方法。Meunier及Park等人分别基于高阶剪切变形理论与多尺度方法对应变率与动态本构模型的关系进行表征,但是都没能将统计学特性有效的涵盖进去,这是亟需解决的科学问题。

2.3.2大应变率冲击载荷下CFRP的强度理论及失效机理

目前,国内外已建立十几种复合材料宏、细观强度理论模型,其中比较具有代表性的有强度相互影响破坏理论(宏观,Tsai,Hashin)、统计预测破坏理论(宏观,Uemura)、三维唯象理论(宏观,Puck)、最大应力破坏理论(宏观,Zinoviev)和桥联细观力学理论(细观,Huang)。黄争鸣等人总结发现,在目前的碰撞仿真分析中,采用的基于上述强度理论建立的材料损伤模型包括:渐进损伤模型、连续损伤模、多尺度模型及唯象学模型等。事实上,由现存强度理论建立起来的材料损伤模型在碰撞仿真分析中存在以下突出问题:(1)没有办法预测碰撞前沿后部支撑结构的失效;(2)碰撞中大压缩应变出现时计算模型容易出错;(3)针对一种复合材料建立的强度理论及材料失效模型,难以拓展到其他种类的复合材料中。因此,突破大应变率冲击载荷下CFRP的强度理论及材料损伤模型等科学问题,是实现CFRP车身结构及零部件耐撞性仿真分析的关键。

2.3.3有限元模型的建立与计算方法

Johnson等人指出,当前在碰撞仿真的研究中多采用壳单元、多层壳单元及多层固体单元等有限元建模方式。壳单元在碰撞分析中不能模拟碰撞前沿的物理机制;多层壳单元之间的裂纹传播模拟容易失真;多层固体单元具有仿真碰撞界面物理现象的潜力,然而需要一些经验参数。仿真过程中积分点的定义、算法的选择对计算精度、效率有着直接的影响。碰撞分析中粘接、机械连接等连接形式的处理,接触的定义均对仿真结果可靠性有巨大影响。因此需根据不同的碰撞工况(正碰、侧碰、后碰、柱碰、滚翻等),探索最佳的整车结构及零部件有限元建模方法,配合高效的显示积分数值计算方法,是实现CFRP整车结构及零部件耐撞性仿真分析的关键。

3结论

碳纤维复合材料(CFRP)在汽车,尤其是电动汽车车身结构上的系统应用是汽车工业的发展趋势,而目前国内外尚欠缺完善的相关产品设计开发行业标准。本文以CFRP车身及零部件的结构设计与性能仿真作为研究对象,对国内外的研究进展进行了介绍,并对目前存在的问题以及未来的研究方向进行了分析与展望,具体包括:

(1)CFRP具有各向异性的力学特性,其结构具有设计空间大的特点,目前国内缺乏CFRP车身及零部件的有效结构设计方法。通过对各向异性材料连续体结构拓扑优化方法及复合材料分级式优化设计策略的研究,开发整体结构层面与复合材料层面的双层架构多尺度优化设计方法,进而建立多组分材料多工况下CFRP结构的材料一结构一性能一体化设计方法,是实现CFRP车身结构及零部件低成本高效率结构设计的重要技术保障。

(2)计算机仿真技术是实现CFRP车身结构及零部件性能评价的基础,CFRP本身力学特性的复杂性造成了目前车用CFRP结构在基本力学性能、NVH与耐久性,以及耐撞性仿真分析时存在精度不高、效率低下等问题。通过对以下科学问题以及技术的攻关有望在未来实现车用CFRP结构仿真分析技术的完善:1)基本力学性能方面一开展参数化的建模方法实现一类CFRP的统一建模;2)NVH方面一明确各类CFRP的阻尼特性以及声振特性,耐久性方面一明确面向复杂工况的车用CFRP零部件连接强度及失效机理,建立各类CFRP及其典型结构的疲劳预测模型;3)耐撞性方面一建立各类CFRP考虑统计学特性与多尺度效应的动态本構模型,突破大应变率冲击载荷下CFRP的强度理论及材料损伤模型,根据不同的碰撞工况探索最佳的整车结构及零部件有限元建模及数值计算方法。

通过对车用CFRP结构在设计开发中的结构设计与性能仿真技术的深入研究,才能从根本上解决新材料在汽车车身上的系统应用问题,推动我国汽车工业的轻量化进程,实现新能源汽车的产业化。