温度老化对钢结构涂层耐风沙冲蚀性能的影响

2020-05-15郝贠洪田旭乐宣姣羽马思晗

郝贠洪, 李 洁, 田旭乐, 宣姣羽, 马思晗

(1.内蒙古工业大学 土木工程学院, 内蒙古 呼和浩特 010051; 2.内蒙古工业大学 内蒙古自治区土木工程结构与力学重点实验室, 内蒙古 呼和浩特 010051; 3.内蒙古工业大学 内蒙古自治区建筑检测鉴定与安全评估工程技术研究中心, 内蒙古 呼和浩特 010051)

中国是沙尘暴频发的国家.沙尘暴主要发生于荒漠化严重的北方干旱、半干旱地区,是一种危害较强的灾害性天气[1].据统计显示,中国沙漠总面积约130万km2,约占全国土地面积的13%.沙尘暴天气所引发的气候效应,对人类生存环境和社会政治、经济产生了严重影响[2].内蒙古地区在中国属于沙漠分布较多的地区,自西向东分布六大沙漠:巴丹吉林沙漠、腾格里沙漠、乌兰布和沙漠、库布齐沙漠、毛乌素沙地和浑善达克沙地.这六大沙漠为内蒙古地区沙尘天气提供了天然基础.

内蒙古地区的建筑钢结构长期受沙尘环境的侵蚀,钢结构表面保护涂层的耐风沙冲蚀性能成为了影响钢结构耐久性的一个重要因素[3-5].目前相关研究主要集中在单一风沙因素冲蚀对于钢结构涂层的影响[6-9],对于在区域特殊环境影响下钢结构涂层受多因素(风沙环境、高低温度老化、强紫外线辐射等)影响的侵蚀损伤研究还不够深入,可以查阅到的文献较少[10-12].

本文针对内蒙古中西部地区,在高低温环境及其与风沙环境复合作用下的钢结构涂层损伤性能进行研究,包括高低温循环对钢结构聚氨酯涂层老化的影响以及钢结构涂层耐风沙冲蚀性能的影响.研究结果对于在区域高低温特殊环境下钢结构涂层的制备和使用具有一定的科学指导和实际工程意义.

1 试验

1.1 试件制备

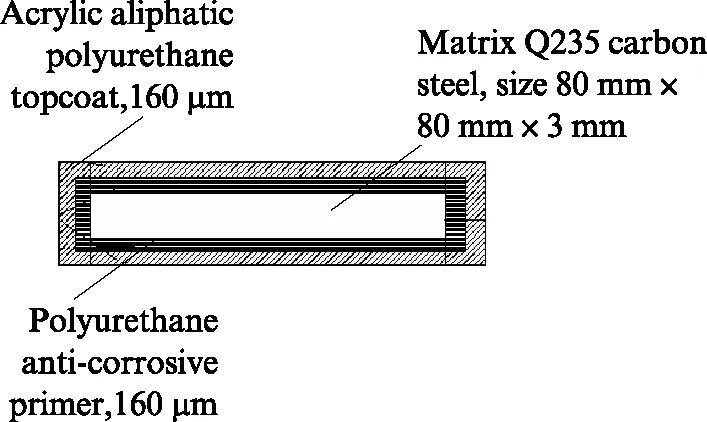

采用规格为80mm×80mm×3mm的Q235钢板,经喷砂除锈处理后,选用聚氨酯油漆,按照GB 50205—2001《钢结构工程施工质量验收规范》中的“钢结构涂装工程”工艺要求喷涂在钢板上,涂层厚度约320μm.试件示意图见图1.

1.2 风沙环境特征分析

影响涂层冲蚀损伤程度的因素主要有:风沙流粒子特征、风沙流速度和沙尘浓度.其中的风沙流粒子特征主要分为沙粒的粒径和形状.

图1 试件示意图Fig.1 Schematic of specimen

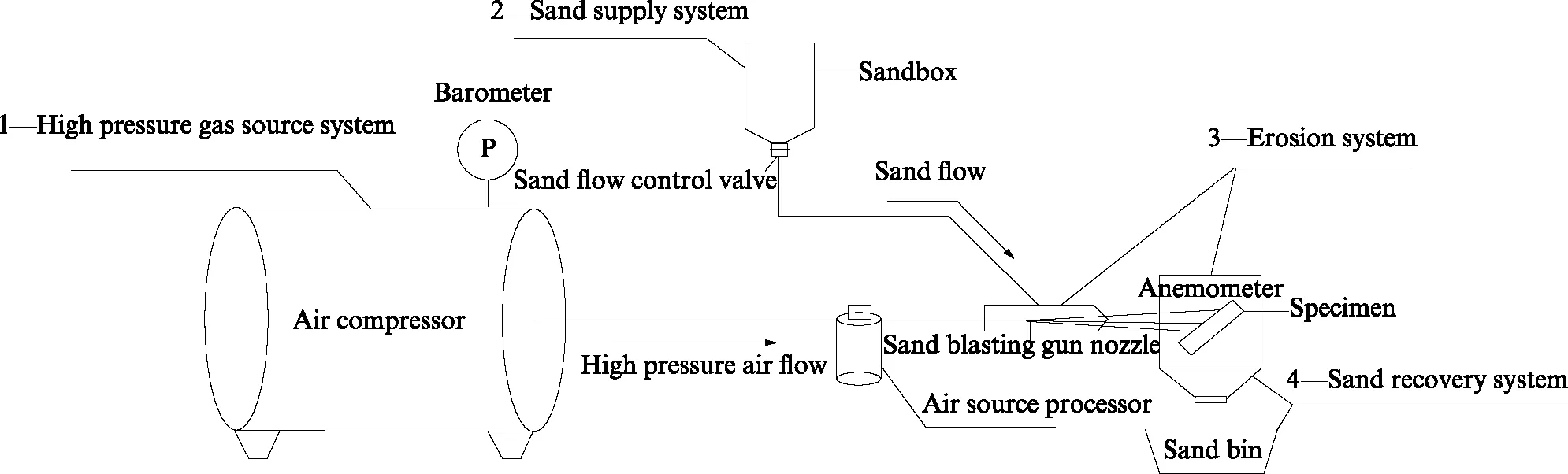

试验用沙取自内蒙古自治区腾格里沙漠.腾格里沙漠是中国的第四大沙漠,沙丘面积占沙漠面积的71%,是造成内蒙古地区沙尘暴的主要沙漠之一.采用筛分法分析其沙粒粒径分布,结果如表1所示.

表1 沙粒粒径分布

由表1可知,试验用沙粒径主要分布在0.125~0.50mm,占比为91.13%;粒径小于0.125mm的占比为3.32%;粒径大于0.5mm的占比为5.53%.

1.3 试验方法及装置

高低温循环老化试验采用模拟自然环境老化试验箱,结合内蒙古地区自然环境特征,设置温度老化试验工况:最低温度-20℃,保持2h,随后缓慢上升到 45℃,保持2h,再缓慢下降至-20℃,保持 2h.如此为1个循环,循环次数n分别为10、20、30、40和50.

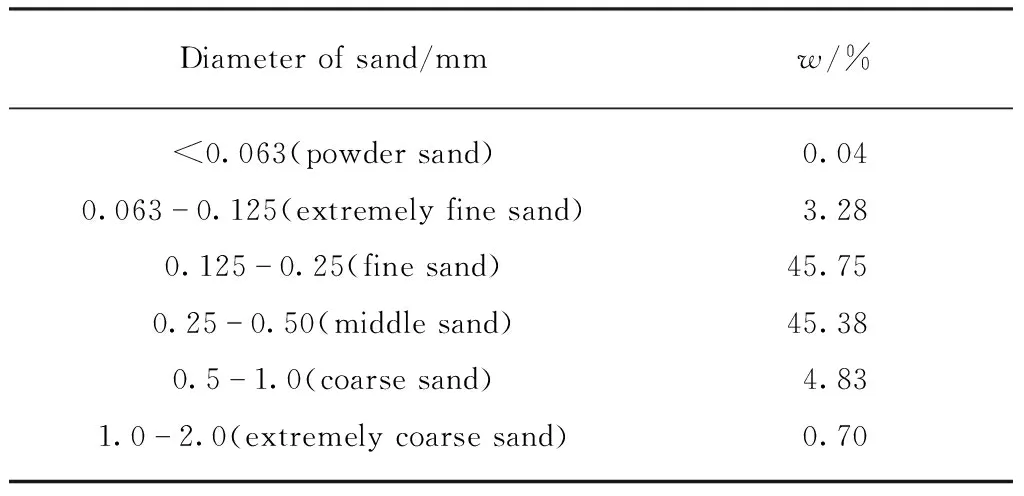

风沙环境冲蚀试验采用气流挟沙喷射法,利用模拟风沙环境侵蚀试验系统,对经历高低温循环老化前后的钢结构聚氨酯涂层进行冲蚀损伤试验研究.模拟风沙环境侵蚀试验系统由高压气源系统、供沙系统、侵蚀系统和沙粒回收系统4个部分组成[7],可以很方便地控制试验参数(冲蚀速度v、冲蚀角度φ、冲蚀下沙量G和冲蚀时间t),如图2所示.

图2 模拟风沙环境侵蚀试验系统示意图Fig.2 Sketch map of simulated wind sand environment erosion experiment system

1.4 冲蚀试验结果评价方法

采用冲蚀率α(mg/g)来评价涂层的冲蚀损伤程度,是目前运用较为广泛的一种方法.通过测量涂层在冲蚀前后的质量变化Δm(mg)与冲蚀沙粒质量m0(g) 的比值来评价其冲蚀损伤程度,具体定义如下:

α=Δm/m0

(1)

2 钢结构涂层的老化分析

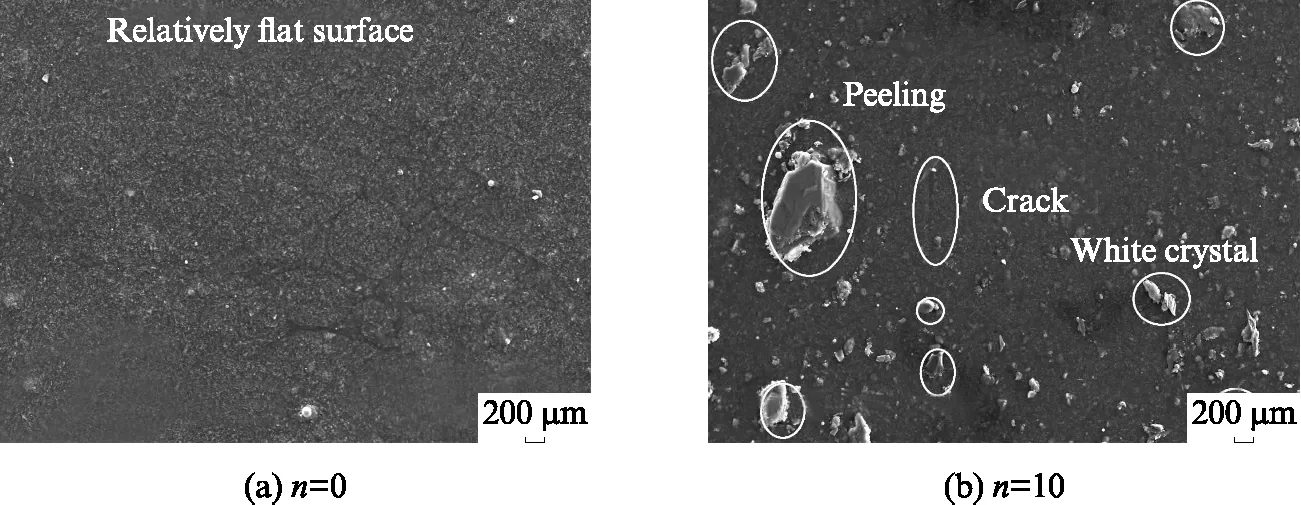

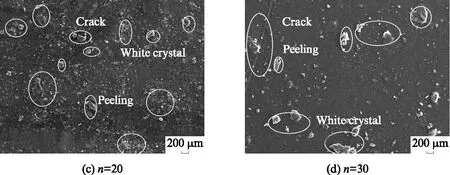

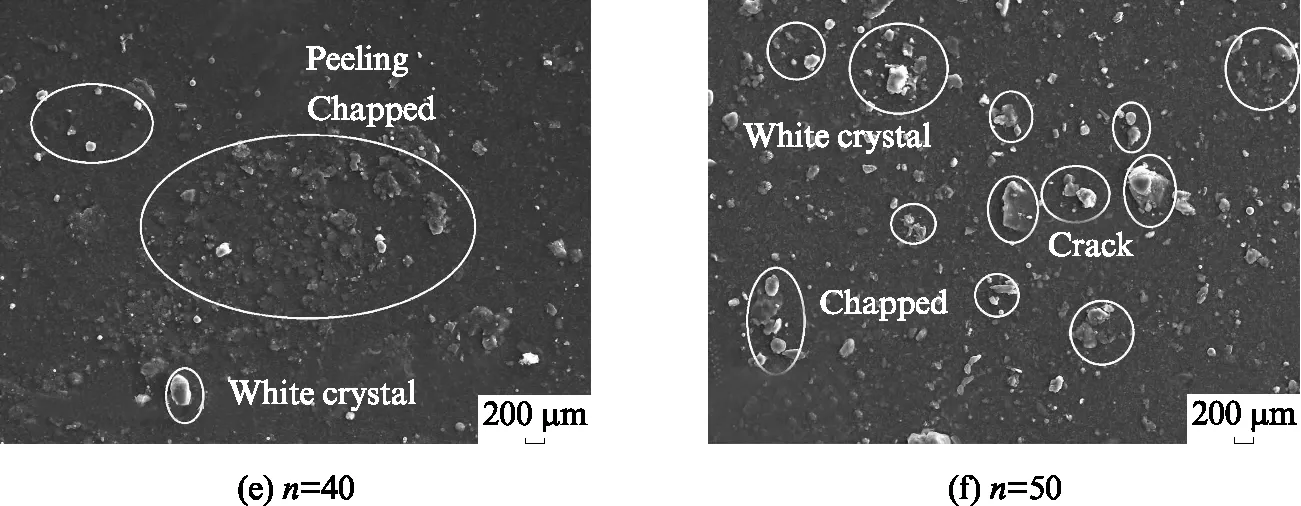

应用扫描电镜(SEM)对未老化的钢结构涂层和经历高低温循环老化10、20、30、40、50次后的钢结构涂层微观损伤形貌进行对比分析,如 图3 所示.

图3 钢结构未老化涂层与经过高低温循环老化后的涂层对比图Fig.3 Comparison of non-aging coating and aging coatings with high and low temperature cycling aging test

由图3可知,未老化的钢结构涂层表面除了存在少量的制作缺陷之外,涂层表面较为平整,而经历高低温循环老化后的钢结构涂层上出现了明显的裂纹、起皮、皲裂,并出现了密集的白色物质.同时,高低温循环老化对钢结构涂层表面平滑度产生了严重影响,导致涂层的耐冲蚀能力降低.

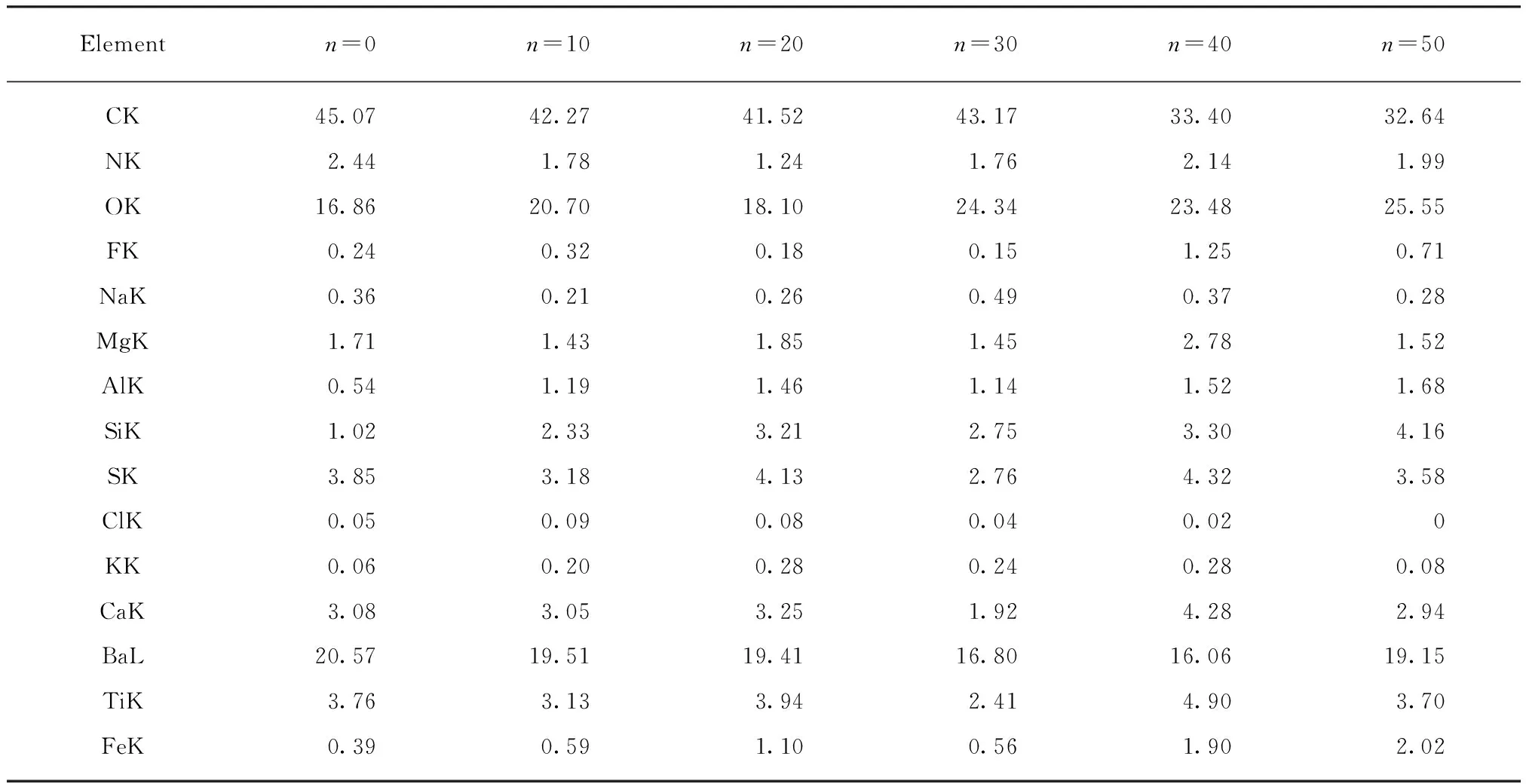

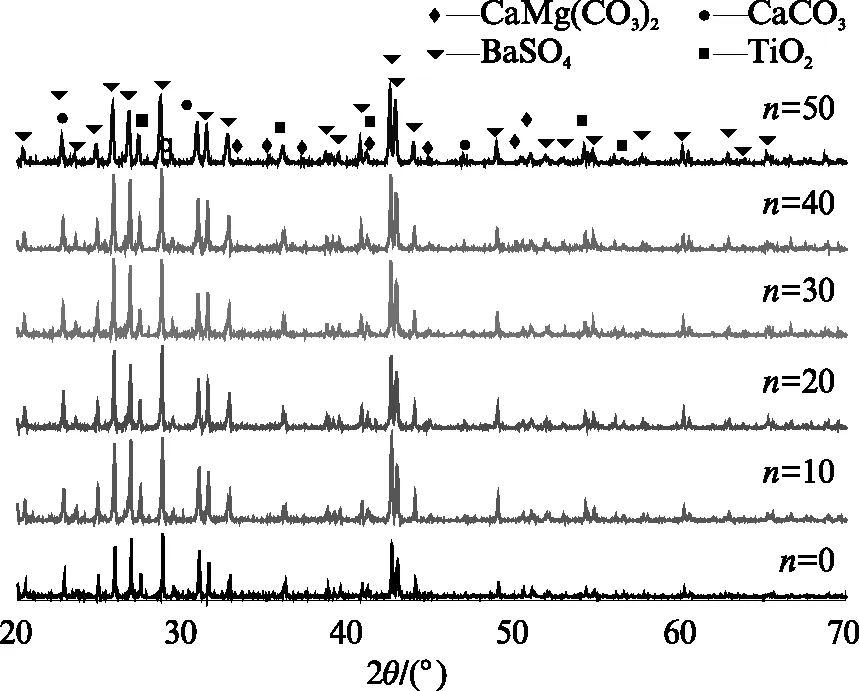

另外,对未老化的钢结构涂层和经过高低温循环老化后的钢结构涂层进行X射线能谱(EDS)和X射线衍射(XRD)分析,对涂层中的元素组成和主要晶体物相进行老化前后的对比,结果如表2和图4所示.

表2 钢结构未老化涂层和不同老化程度涂层中的元素组成对比

Note:K is any element.

图4 钢结构未老化涂层与不同老化程度涂层的XRD图谱Fig.4 XRD patterns of steel structure with non-aging coating and different aging coatings

由表2可知:钢结构聚氨酯涂层经过高低温循环老化作用后,C元素质量分数出现减少的趋势;Si元素质量分数出现增加的趋势;O元素质量分数出现明显的增加趋势.这是由于高低温循环作用使聚氨酯涂层发生了明显氧化作用,致使涂层性能发生变化,涂层的耐风沙冲蚀性能明显降低.

由图4可知,钢结构聚氨酯涂层的主要晶体物相为CaMg(CO3)2、CaCO3、BaSO4和TiO2,这与EDS测试得到的元素组成相符合;涂层老化前后的物相并未发生明显变化,这说明涂层在高低温循环老化过程中并未产生新的物相,高低温循环老化行为对于涂层中的晶体物质影响较小.在XRD图谱中20°~40°间存在馒头峰,这是涂层中存在大量的含C非晶态物质所致.

3 试验结果及涂层的损伤机理分析

3.1 试验结果分析对比

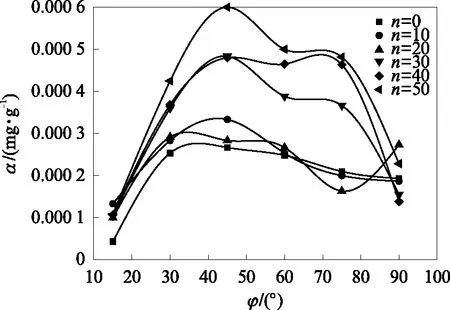

图5是未老化的钢结构涂层和经历高低温循环老化10、20、30、40、50次的钢结构涂层,在冲蚀速度为 23m/s、下沙率为30g/min、冲蚀时间为10min时的冲蚀角度与冲蚀率关系图.

图5 未老化涂层与不同老化程度涂层的冲蚀率对比Fig.5 Comparison of erosion rate between non-aging coating and different aging coatings

由图5可知:(1)在相同冲蚀条件下,老化后涂层的冲蚀率高于未老化涂层的冲蚀率,冲蚀率增加0.00010~0.00035mg/g,这是涂层经历高低温循环之后发生了明显老化,使涂层的耐冲蚀性能明显降低所致.(2)在经历10、20次高低温循环老化后,涂层冲蚀率增加较少;经历30次高低温循环老化后,涂层冲蚀率增加较为明显.在聚氨酯涂料中,氨脂键中的氢原子使高分子链的氢键对涂层的耐磨性能具有重要影响,结合涂层的EDS和XRD分析可知,高低温循环作用使聚氨酯涂层发生了明显降解和氧化作用,使得涂层中的氢键发生断裂,涂层的耐风沙冲蚀性能明显降低.

由图5还可知:当冲蚀率达到最大值时,未老化钢结构涂层对应的冲蚀角度约为38°;经历高低温循环老化后的钢结构涂层与之对应的冲蚀角度则为38°~45°.这是由于冲蚀角度较低时,聚氨酯涂层主要受到韧性破坏,而高低温循环作用会使聚氨酯涂层的脆性破坏加重,从而导致这一冲蚀角度增大.

另外,当冲蚀角度较低(15°~30°)时,高低温循环老化对涂层冲蚀率的影响较小;在中高角度(30°~ 90°)下冲蚀时,高低温循环老化对涂层冲蚀率的影响较大.

3.2 涂层的损伤机理分析

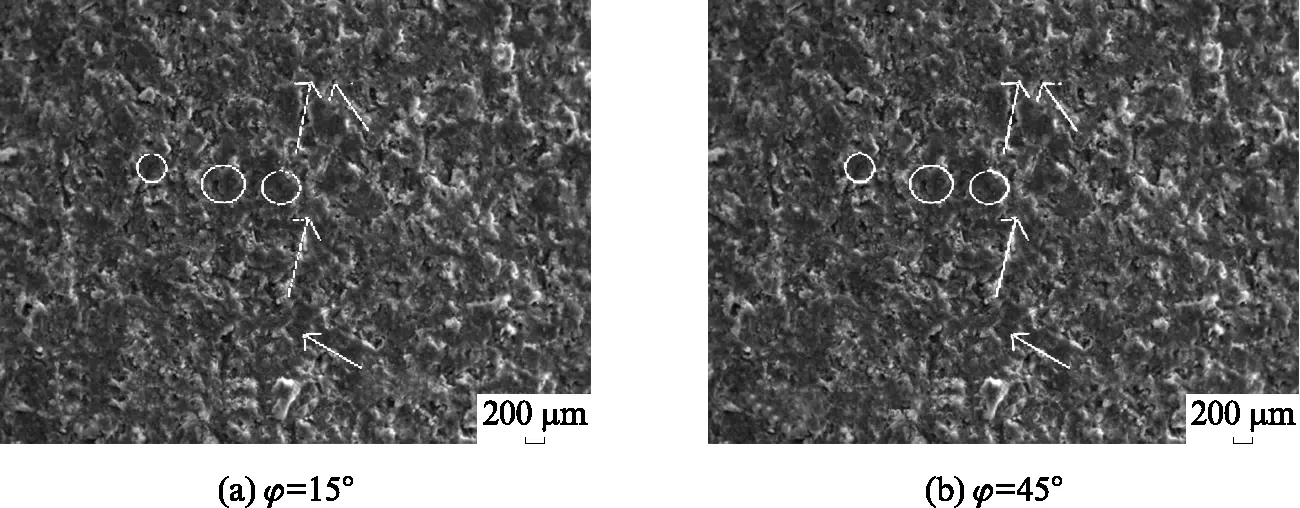

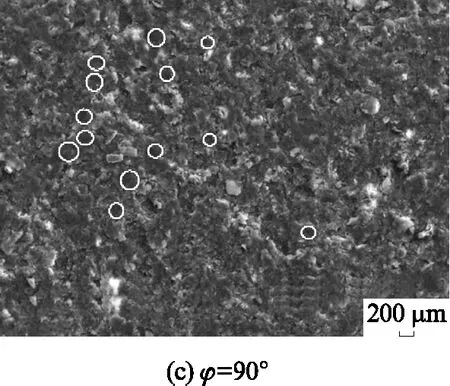

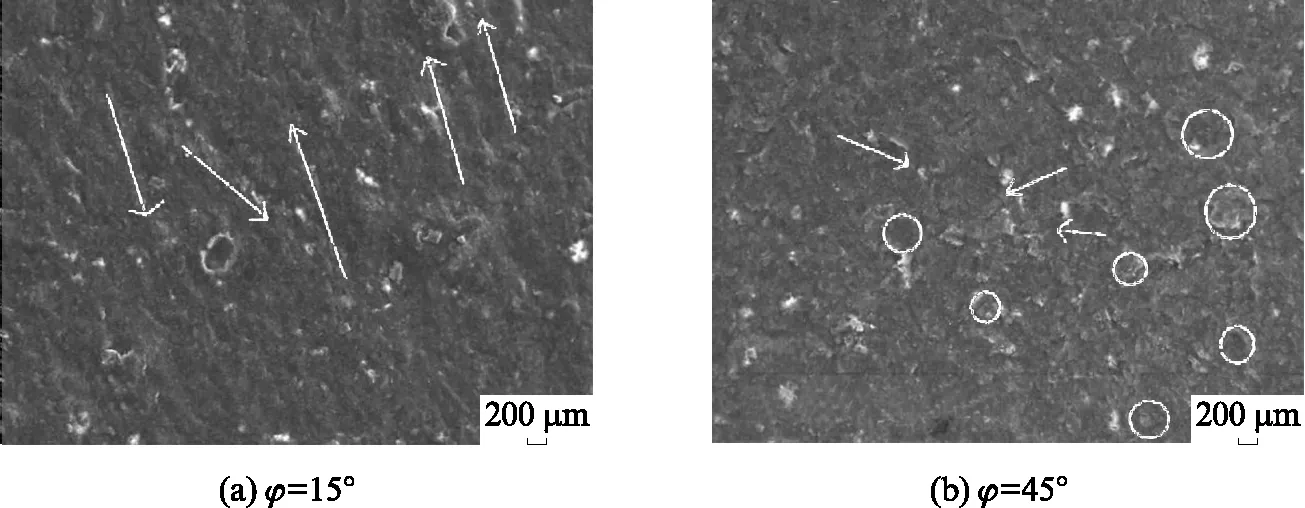

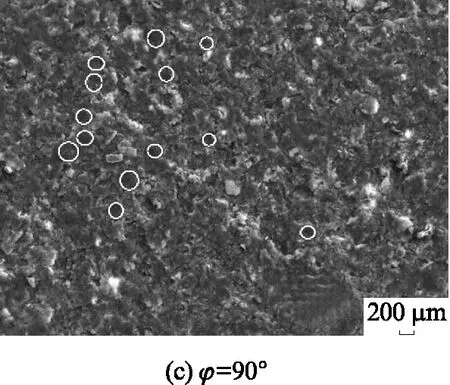

图6为未老化钢结构涂层在风速为23m/s、下沙率为30g/min,冲蚀角度分别为15°、45°、90°时的冲蚀损伤SEM照片;图7为钢结构涂层经历50次高低温循环老化后,在风速为23m/s、下沙率为 30g/min,冲蚀角度分别为15°、45°、90°时的冲蚀损伤SEM照片.

当涂层受到具有动能的沙粒撞击时,沙粒会对涂层产生水平切削作用和竖直撞击作用.若冲蚀角度较低,沙粒撞击产生的水平切削力要大于竖直撞击力,这时涂层的冲蚀损伤主要以斜向的切削破坏为主;若冲蚀角度较高,沙粒撞击产生的竖直撞击力要大于水平切削力,这时涂层材料会因较大的竖直撞击力而导致疲劳并变形剥落.

图6 未老化钢结构涂层受冲蚀后的SEM照片Fig.6 SEM photos of steel structure with non-aging coating after erosion

由图6(a)和图7(a)可以看出:(1)在冲蚀角度为15°时,由于沙粒冲蚀速度的水平分力较大,未老化涂层和经历50次高低温循环老化的涂层上均存在水平划痕,且划痕较长;同时划痕边缘出现了明显的磨屑材料(白圈部分),这说明在低角度下冲蚀时,涂层主要受到水平切削力的切削作用,此时沙粒对涂层的切削作用是涂层冲蚀损伤的主要原因[9]. (2)经 历50次高低温循环老化的涂层受沙粒冲蚀后,其SEM照片的清晰度较未老化涂层明显降低,水平划痕明显较长,材料堆积则较少,这是由于高低温循环老化使得涂层的表面平滑度降低,涂层的耐冲蚀能力降低,冲蚀率增加.

图7 经历50次高低温循环老化的钢结构涂层受冲蚀后的SEM照片Fig.7 SEM photos of steel structure with 50 circular aging coatings after erosion

由图6(b)和图7(b)可知:(1)在冲蚀角度为45°时,未老化涂层和经历50次高低温循环老化的涂层上均存在水平划痕,且划痕明显较冲蚀角度为15°时短,划痕边缘的磨屑材料堆积更加明显,同时涂层的冲蚀形貌出现了少数的冲蚀坑(白圈部分),这是由于此时沙粒对涂层的切削作用和撞击作用共同控制了涂层冲蚀损伤过程.(2)经历50次高低温循环老化的涂层受风沙冲蚀后,其SEM照片的清晰度较未老化涂层明显降低,冲蚀坑的尺度则更大.

由图6(c)和图7(c)可知:在冲蚀角度为90°时,2种涂层表面均出现了明显的冲击坑.这是由于此时涂层表面主要受到竖直方向的撞击作用,涂层的破坏主要是挤压变形,涂层材料在冲蚀坑的四周被挤出.同时,经历50次高低温循环老化的涂层受风沙冲蚀后,其SEM照片的清晰度较未老化涂层也明显降低.

4 结论

(1)经历高低温循环老化后的钢结构涂层出现了明显的裂纹、起皮、皲裂,并出现了密集的白色物质;温度老化对钢结构涂层表面平滑度产生了严重的影响,导致涂层的耐冲蚀能力降低.

(2)经历高低温循环老化作用后,聚氨酯涂层中的C元素质量分数减少,Si元素质量分数增加,O元素出现明显的增加趋势.老化后涂层的性能发生了变化,对涂层的耐风沙冲蚀性能产生了一定影响.钢结构聚氨酯涂层的主要晶体物相为CaMg(CO3)2、CaCO3、BaSO4和TiO2,这与EDS测试得到的元素组成相符合;高低温老化过程并未产生新的物相.

(3)经历高低温循环老化后,涂层的耐冲蚀性能明显降低.在经历10、20次高低温循环老化后,涂层的冲蚀率增加较少,经历30次高低温循环老化后,涂层的冲蚀率增加明显.涂层受风沙冲蚀后的SEM照片清晰度明显降低.

(4)与未老化的钢结构涂层最大冲蚀率对应的冲蚀角度约为38°,与经历高低温循环老化后的钢结构涂层最大冲蚀率对应的冲蚀角度为38°~45°.高低温循环老化致使钢结构涂层的这一冲蚀角度有所增大.