铝合金高纯氩MIG焊接应用研究

2020-05-15李曙光林正帅张泽勇张志平孙鹏

李曙光,林正帅,张泽勇,张志平,孙鹏

1.中车青岛四方机车车辆股份有限公司 山东青岛 266111

2.中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213011

1 序言

6061-T6铝合金材料具有良好的综合性能,如重量轻、耐腐蚀、外观平整度好等,被广泛地应用于制造塔式建筑、船舶、电车、铁道车辆等行业。目前,针对这种铝合金材料的焊接,普遍采用以Ar-He混合气体作为保护气体的MIG焊接工艺,熔化能力强,抗气孔效果好,但是随着He含量的增加,电弧的稳定性越来越差,成本越来越高。首先,He的密度仅仅只有Ar的十分之一,要达到相同的保护效果,He的流量应是Ar的3~4倍,这就大大增加了焊接成本,其次,采用纯He作为保护气体,电弧不稳定,容易产生飞溅,焊缝表面较粗糙[1]。

Ar是惰性气体,既不与金属起反应,也不溶于液态金属,同时能量损耗低,电弧燃烧稳定。在MIG焊接中无飞溅或飞溅很小。由于其密度比空气大,所以保护效果非常好。在生产中,铝合金焊接时,氩气的纯度应>99.9%,其中夹杂的氧和氢总的体积分数<0.005%,氮总的体积分数小于0.015%,控制在0.02mg/L以下。否则就会造成合金元素烧损,焊缝出现气孔,表面无光泽、夹渣或发黑、成形不良等现象。此外,还会影响电弧的稳定性,导电嘴回绕频率加大,使焊丝与母材熔合不好。焊接铝合金薄板时,主要使用纯氩气作为保护气体,这主要是因为纯氩气保护时,热输入量较小并且熔深浅。

为了降低生产成本,提高企业经济效益,本文采用高纯氩作为保护气体,对3~20mm不同厚度的6061-T6铝合金分别进行了MIG焊接,分别对其全熔透对接接缝、全熔透T形接缝、角焊缝等不同接头类型以及平焊、立焊和仰焊等不同焊接位置下试件的接头组织与性能进行了详细的研究。

2 焊接工艺试验

(1)焊接材料 试验中采用的试板材料为6061-T6铝合金,其化学成分见表1。试板尺寸为150mm×300mm,厚度分别为3~20mm,焊丝选用ER5356,φ1.2mm。焊接电流类别为DCEP/+。

表1 6061-T6铝合金化学成分(质量分数) (%)

(2)焊前准备 先打磨试板边缘30~40mm的范围,清除试板表层的氧化膜,然后用丙酮清洗去除油污等,否则焊缝中很容易产生气孔、夹渣等缺陷。干燥试板后采用99.999% Ar作为保护气体,对处理过的铝合金试板分别在平焊、立焊和仰焊等不同焊接位置进行MIG焊接,获得全熔透对接焊缝、全熔透T形焊缝、角焊缝等。

(3)焊接工艺 焊接试板焊前开50°~60°的坡口,采用高纯氩MIG焊接对铝合金试板进行焊接,对4mm以上试板一次性不能焊满的试件,可以采用多层多道焊,层间温度控制在80~100℃;对于8mm以上试板,焊前需进行预热,预热温度70~90℃;12mm及以上试板可以选用φ1.6mm的焊丝,同时适当增加电流和电压,增加焊接效率。

(4)焊缝检测 焊接完成后对试板的整条焊缝进行检查及探伤。焊缝外观检测标准采用ISO 17637。对于焊缝表面成形较好的对接焊缝进行X射线检测其内部质量,射线标准采用ISO 17636。渗透试验标准采用ISO 3542。而后切割试板,对其进行金相分析、拉伸、弯曲试验。根据ISO 4136标准进行拉伸试验,按照ISO 5173《金属材料焊缝破坏性试验——弯曲试验》进行弯曲试验。

3 试验结果分析

(1)焊缝质量分析 图1分别为板对接焊缝、全熔透T形焊缝、角焊缝的宏观形貌,可以看到采用合适工艺焊接的试板,未见咬边、焊瘤、烧穿、弧坑等表面缺陷。其焊缝宏观表面熔合良好,焊缝平整、熔宽均匀、余高小,母材和热影响区均未见异常。

图1 不同接头类型焊缝的宏观形貌

所有试板的全部焊缝均经过渗透检测,结果显示未见需返修的缺陷,达到合格要求。部分试板经X射线检测,基本上没有裂纹及气孔缺陷,达到ISO 10042标准中B级要求,符合合格标准。

由以上检测试验可以看出,采取平焊位和立焊位较横焊位和仰焊位,气孔数量更少。其主要原因是保护气体中的含水量下降,使整个弧柱中含氢量相对降低,熔滴在过渡时溶解的氢量减少。在平焊位和立焊位时,保护气体能形成良好的保护罩,外界空气不易进入,而且熔池中的氢能在结晶前及时逸出,所以气孔明显减少。但在横焊位和仰焊位时,由于焊接操作难度增大,保护条件产生变化,而氢在逸出时受到熔池结晶环境的影响,来不及逸出从而形成气孔[2]。

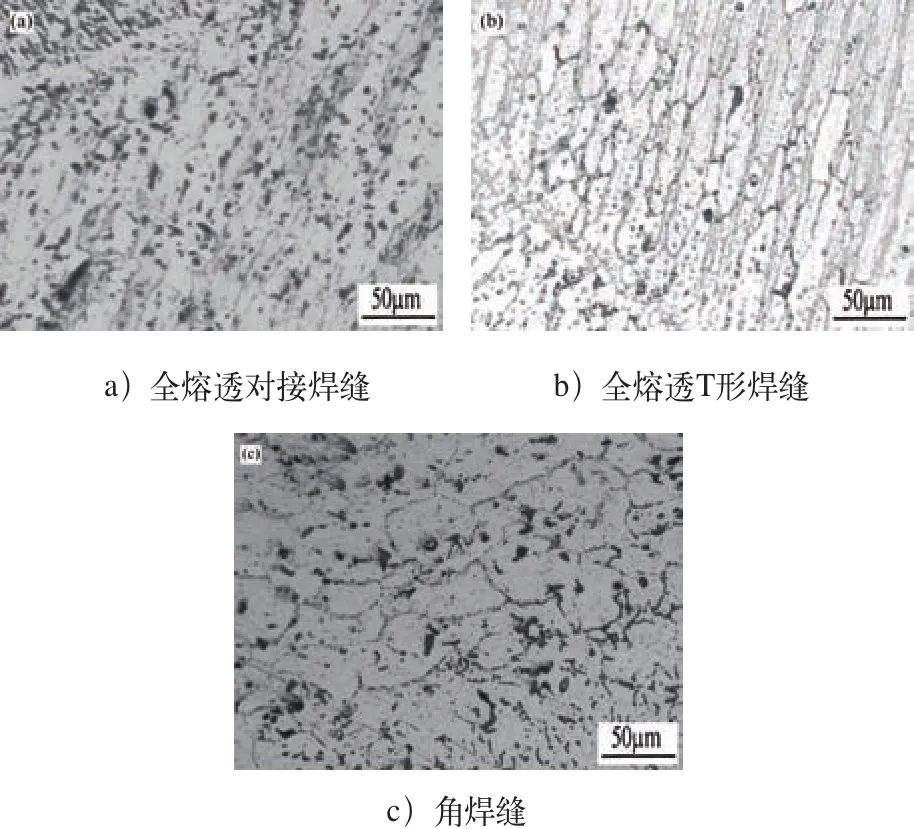

(2)显微组织分析 对试板的焊缝及附近组织进行了金相观察,其组织形态如图2所示,焊缝熔合良好、接头组织致密、晶粒细小、没有微裂纹、热影响区无异常。由于晶界对位错运动的阻塞作用,晶粒细化可以有效地提高材料的滑移形变抗力,抑制循环滑移带的形成和开裂,增加裂纹扩展的晶界。从疲劳裂纹沿晶界开裂的位错塞积机制可知,细化晶粒可以有效提高材料的疲劳强度[3]。由图2可以发现,热影响区中黑色小质点均匀分布于母材之上,相对于母材,焊后晶粒细化,疲劳强度提高。

图2 不同焊接位置的微观形貌

(3)力学性能分析 对铝合金试样焊接接头进行拉伸力学性能测试和弯曲试验。由于试样板厚不同,所选取的焊接电流也略有变化,一般随板厚增加也相应增大焊接电流。不过不同焊接电流的条件下获取的焊接接头的拉伸强度变化不大,未呈现随焊接电流的增大导致焊接强度极限降低的趋势。对焊接接头进行的弯曲试验,试样的背弯和面弯都在180°,无开裂现象。

拉伸力学性能测试的结果显示,所有试验试板抗拉强度均>200MPa,断口位置处于热影响区,焊缝未见破坏。如图3所示热影响区及焊缝的金相照片,可以发现焊缝区比热影响区更加致密。铝合金在焊接过程中热影响区强度出现了弱化,相比于母材和焊缝要低些,最终的断裂位置在热影响区。因为试样在拉伸的过程中,由于热影响区的强度比较低,在此处发生应力集中,原有孔洞在外力的作用下不断长大,新的孔洞继续形成,当孔洞相互连接时,形成裂纹,试样的承载能力下降,发生断裂。所有试板弯曲试验均符合ISO 5173标准要求。综上所述,使用高纯氩作为MIG焊接的保护气体,其力学性能良好,满足生产标准。

图3 不同区域的微观形貌

4 结束语

1)使用高纯氩MIG焊接,焊缝宏观表面熔合良好,焊缝平整。焊缝中未见裂纹、夹杂、未熔合等缺陷。经X射线检测,达到ISO 10042标准中B级要求,符合合格标准。

2)对焊接接头拉伸力学性能测试和弯曲试验,其结果显示:所有试件抗拉强度均>200MPa,断口位置处于热影响区,焊缝未见破坏;弯曲试验均符合ISO 5173标准要求。

3)在采取合适的焊接参数条件下,使用高纯氩作为MIG焊接6061-T6铝合金的保护气体是可行的,焊缝及热影响区等组织与性能满足规定要求。