响应曲面法优化微波干燥含镍废渣研究

2020-05-15郭战永郑泽宇

郭战永,郑泽宇

响应曲面法优化微波干燥含镍废渣研究

郭战永,郑泽宇

(河南工学院 材料科学与工程学院,河南 新乡 453003)

针对高含水复杂含镍废渣的处理,微波干燥较常规工艺的效率能提升9倍左右。采用响应曲面法中的中心组合设计模式对微波干燥含镍废渣工艺条件进行研究,建立微波干燥含镍废渣的二次回归数学模型,探索主要影响因子及其交互作用对干燥过程的影响。方差分析表明,微波功率、干燥时间对含镍废渣的脱水率影响更为显著。采用响应曲面法实验设计优化得出的最佳工艺条件为微波功率564W、干燥时间17min、物料量107g,如此水分脱除率可以达到94.87%。

微波;干燥;工艺优化;含镍废渣

0 引言

在电池生产过程中,电池外壳、芯片等主要组件的镀镍工艺会产生大量的含Ni等重金属元素废水[1]。目前,常用化学沉淀法对废水进行净化处理,使废水中的重金属离子形成沉淀进入渣内,而在此过程中将产生大量含Ni、Cd、Fe、Cu、Ca等多组分的混合型危险废渣[2],这些废渣如果处理不当,会产生二次污染,对环境和人体健康产生负面影响[3]。近年来,由于资源的可持续性利用越来越受到关注,人们对从含镍废渣中回收有价金属越来越重视。目前常用处理含镍废渣的方法包括有价元素的分离回收[4]、重金属元素的固化处理[5]、高温焚烧[6]等,但由于含镍废渣的高粘度和高含水量对回收、固化或焚化工艺都造成了较大的困扰,因此寻找经济、高效的干燥方法变得至关重要。

微波能是一种绿色能源,通过材料本身的介电损耗,能够在其内部产生热量直接加热物料[7],因此,微波加热在宏观上会表现出选择性加热、内部加热、非接触加热等特点[8]。与流化床干燥[9]、回转窑干燥[10]等传统干燥方法相比,微波干燥效率高、耗时短、能耗小[11,12],其效率一般可以达到传统干燥方法的2倍以上[13,14]。含镍废渣作为一种粘性物质,容易吸收和保持大量的水分,采用常规的压滤工艺,脱水后仍有较高的含水量。如文献[15,16]中干燥CuCl渣时,需要90min以上才能将渣的含水率从36%降到4%左右,但在微波功率为550W的情况下,只需10min就可以达到同样的效果。

1 实验

1.1 实验原料

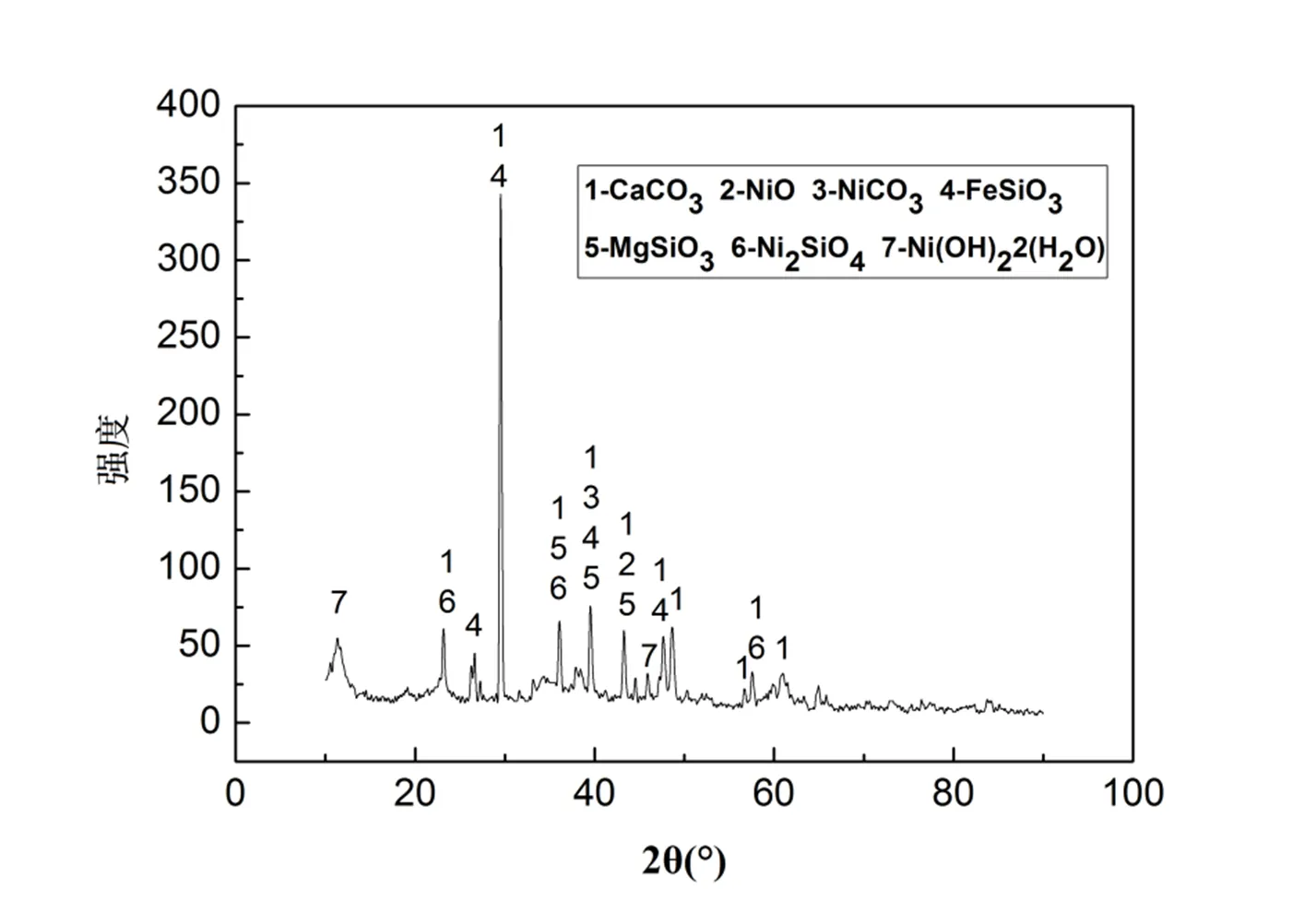

本研究所用原料来自对河南某电池生产企业的含镍废水采用化学沉淀后产出的含镍废渣。图1为样品在180 ℃电热干燥箱中干燥24h后的主要物相,主要为CaCO3,Ni元素主要以NiO、NiCO3、Ni2SiO3和Ni(OH)22(H2O)的形式存在,此外还存在少量的MgSiO3和FeSiO3。

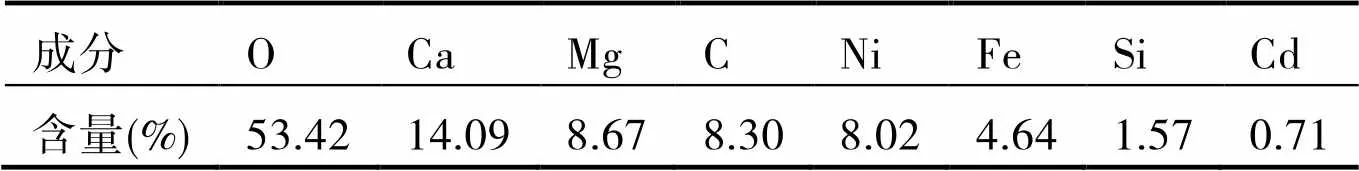

由表1可以看出,在含镍废渣中有较高含量的Mg、Ni、Fe等有价元素,其中Ni元素含量在8%以上,可以作为一种廉价含镍二次资源。

表1 含镍废渣的化学组成

图1 原料的XRD分析

1.2 实验设备

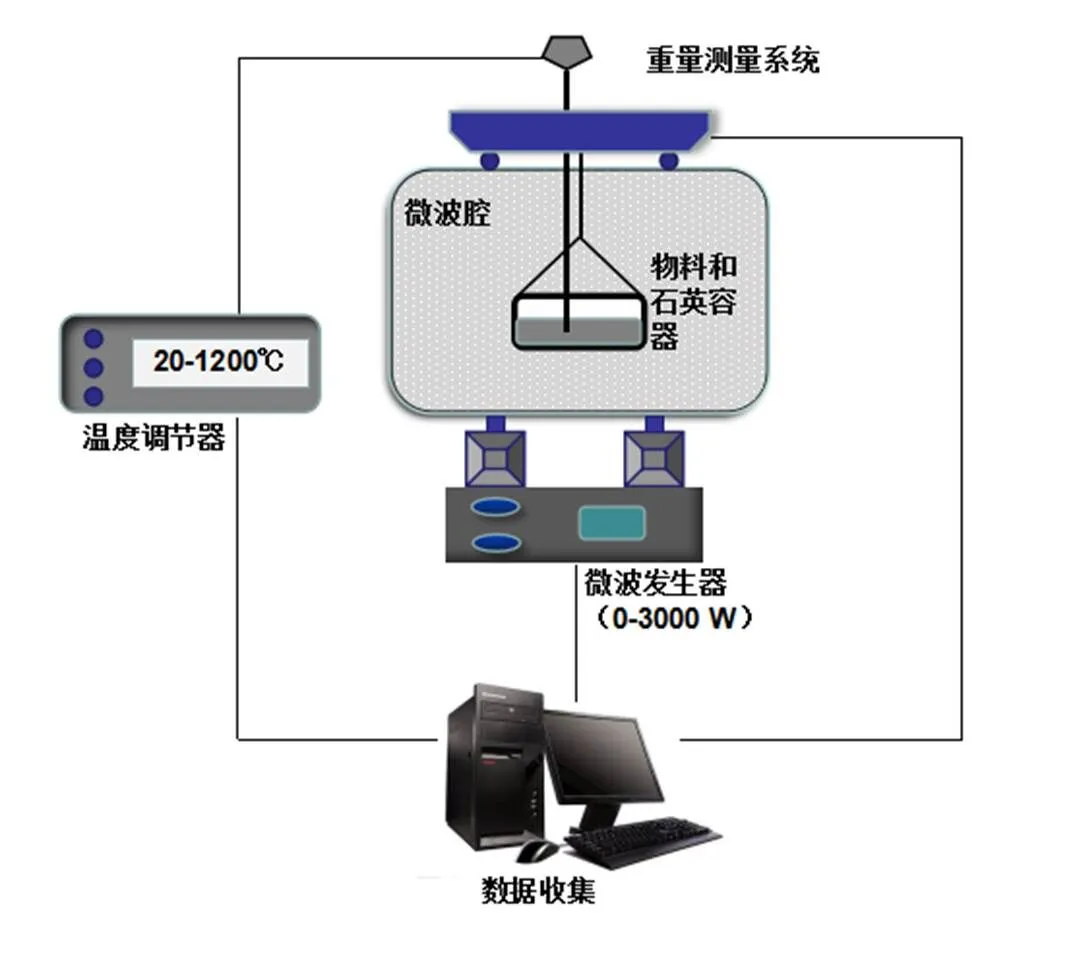

本实验所采用的微波干燥设备是昆明理工大学非常规冶金教育部重点实验室研制的功率为3kW连续可调的微波干燥系统,如图2所示。微波干燥设备由重量测量系统、带有热电偶的温度调节器、微波发生器、石英玻璃容器和数据采集计算机组成。

图2 微波干燥系统

在微波干燥实验中,称取定量的含水率为45.8%的含镍废渣,以10mm薄层状平铺于石英玻璃容器内,然后置于一定功率的微波设备中进行干燥实验,并每隔一定时间记录物料质量变化情况。

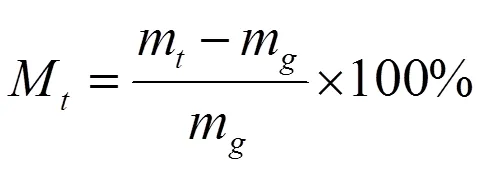

干燥过程的含水率按照以下公式进行分析:

其中,M是时间时含镍废渣的干基含水率,单位kg/kg (d.b.),m是干燥时间后含镍废渣的物料量,m为完全干燥后的物料量。

1.3 响应曲面法设计

根据前期微波干燥单因素实验结果[17],选取对微波干燥效果影响较大的微波功率(W)、干燥时间(min)和物料量(g)作为实验的三个影响因子,以脱水率为响应值,采用响应曲面法对实验进行优化设计。

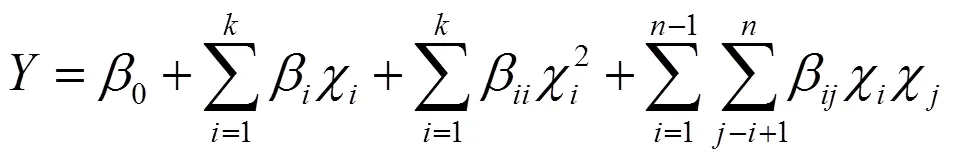

自变量和影响因子χ, χ, χ的相互关系由式(2)计算:

其中,为预测响应值,β为常数系数,β为线性系数,β为二次方系数,β为交互作用系数,χ、χ为影响因子编码。

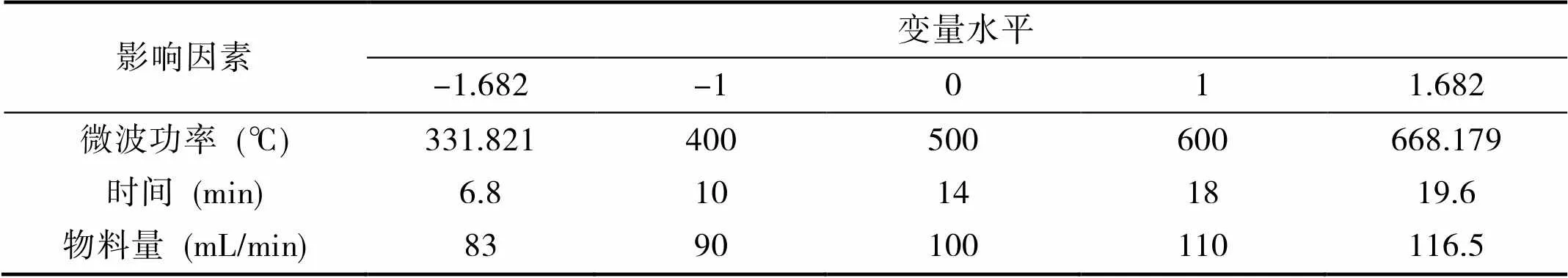

以单因素实验结果为依据,采用中心组合设计,其中影响因子的变化范围见表2。

表2 影响因子变化范围

2 结果与讨论

2.1 微波干燥实验

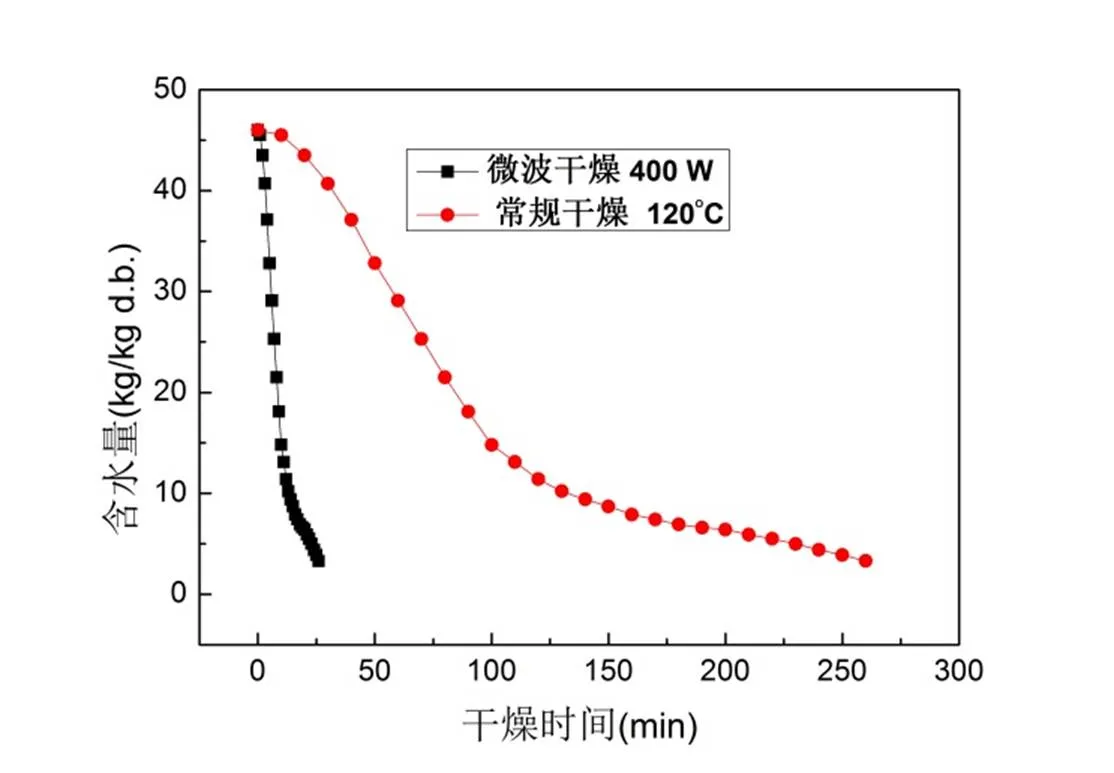

图3 微波和常规模式下含镍废渣的干燥曲线

如图3所示,在对比微波和常规加热模式下物料的干燥过程后发现,400 W微波场下25 min左右即可将物料的含水率由45.8%降至5%左右,而常规条件下需要240 min以上,微波较常规方法的干燥效率提升了9倍左右。

2.2 模型选择及精确性分析

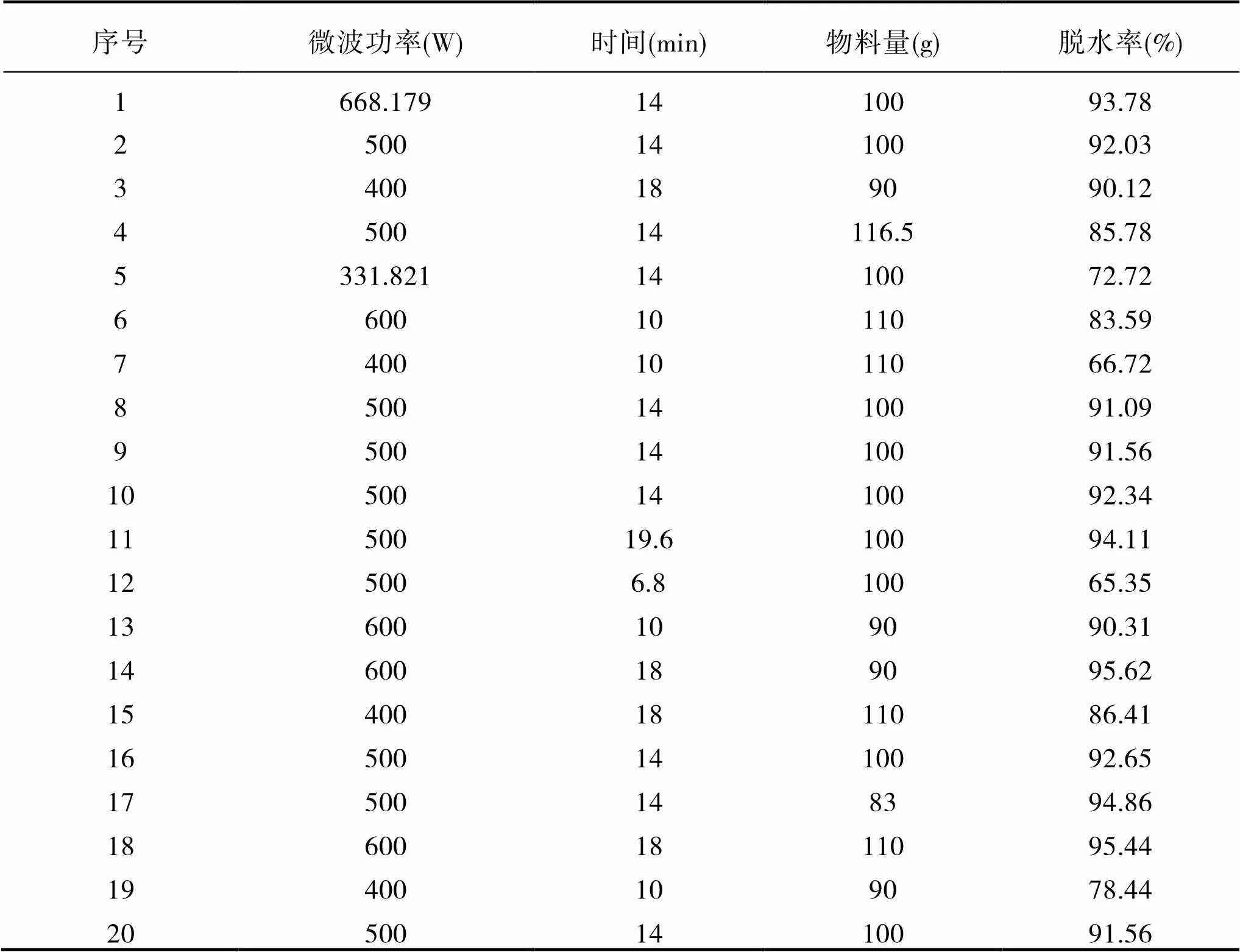

基于中心组合设计获得的含镍废渣微波干燥设计方案和实验结果见表3。

实验过程中,考察了微波功率、干燥时间和物料量对脱水率的影响,对应实验条件的脱水率结果如表3所示。在这些条件下,含镍废渣的脱水率从65.35%增加到95.62%。

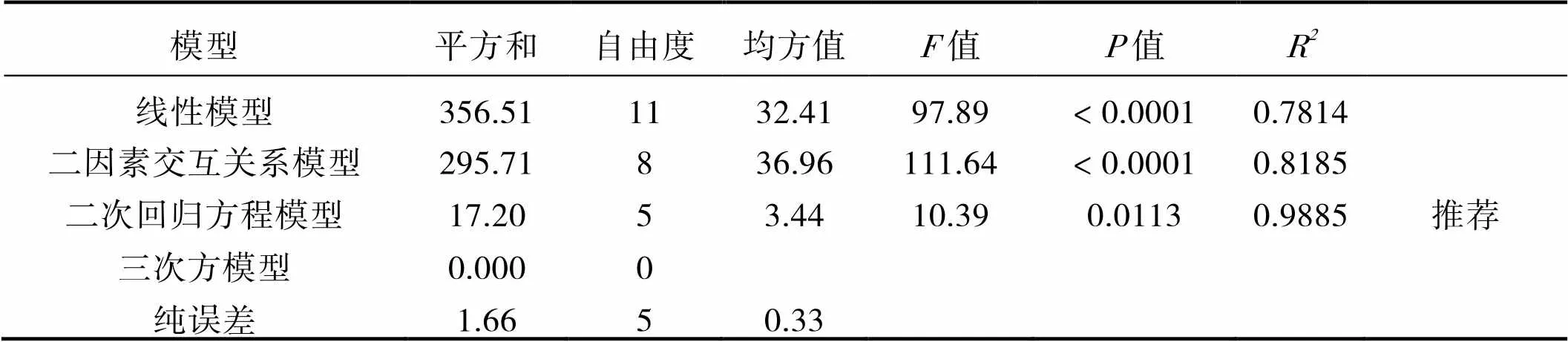

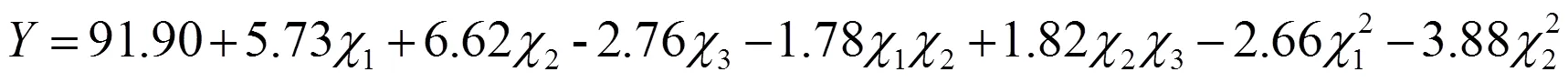

本实验响应曲面设计的数值分析如表4所示。二次回归方程模型的值小于0.0113,一般只有模型的值小于0.05,才能说明模拟效果显著,且二次回归方程模型相关系数R为0.9885,说明本实验中98.85%的数据都可以用该模型进行解释。因此,二次回归方程模型在本实验中具有较高的可信度。

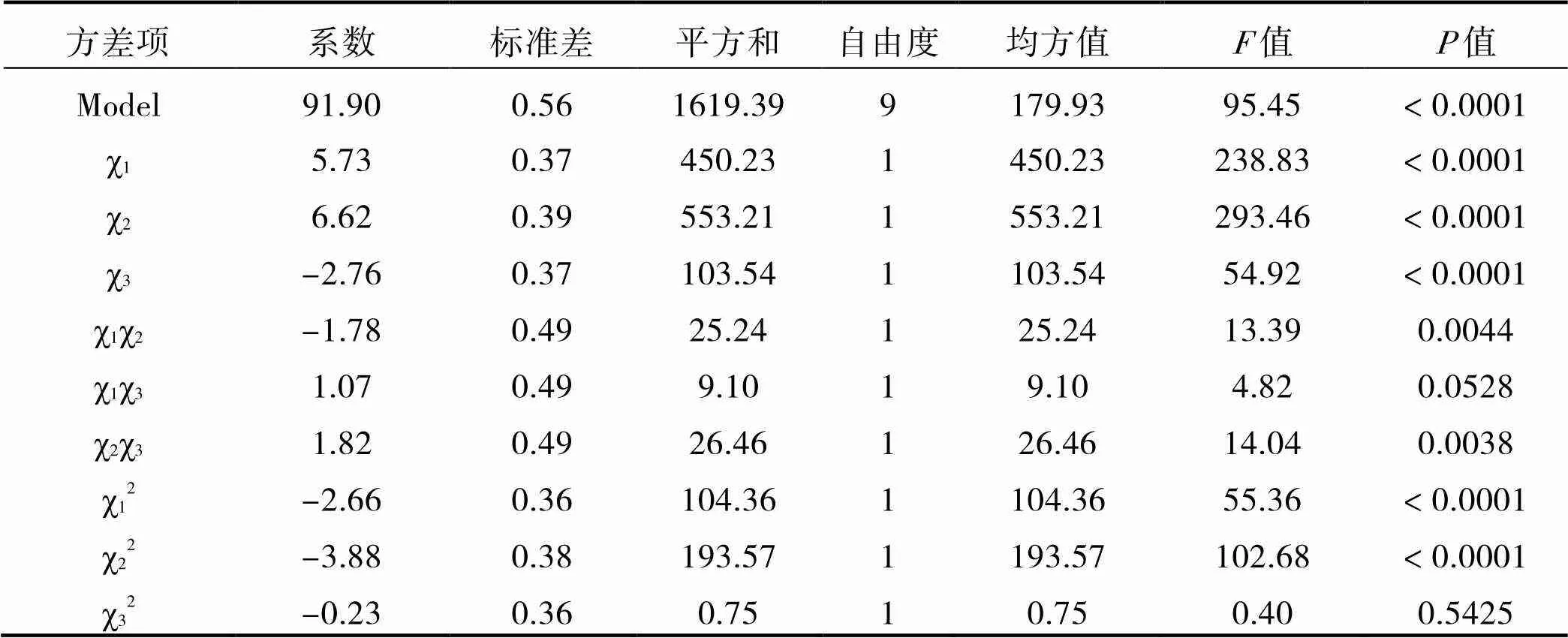

表5为二次回归方程模型的方差分析,由表5可以发现,模型校正系数adj.R=0.9781,表明在响应值总的变异中,97.81%是由独立变量引起的。同时,信噪比(可信与不可信数据之比)为31.491(大于4),说明该模型的适用性非常充分。为响应值的变异系数,越低说明实验的稳定性越好,本实验的为1.57%,值较低,说明实验稳定性好,结果可信。

表3 实验设计方案及实验结果

注:考虑到实际过程中实验的可操作性,实验1和5的实际功率分别为670W和330W;实验11和12的保温时间分别为20 min和7 min。

表4 模型统计参数

表5 模型方差分析

注:2=0.9885;2=0.9781;=1.57%; Adeq Precision=31.491

根据表5中的值可以发现:χ1、χ2的值较大,分别为238.83和293.46,说明与物料量相比,微波功率和干燥时间对含镍废渣的脱水率影响更为显著。另外,值也是一个说明影响因子显著性的重要参数,一般认为,当变量的值小于0.05时,该影响因子对模型影响显著。由此可以发现,一次项(χ,χ,和χ)、二次项(χ和χ)和交互项(χ和χ)都为显著影响因子。

由上述分析,在忽略不显著项后,二次回归方程模型可由下式表示:

其中,χ, χ, χ和分别表示微波功率(W)、干燥时间(min)、物料量(g)和脱水率(%)。

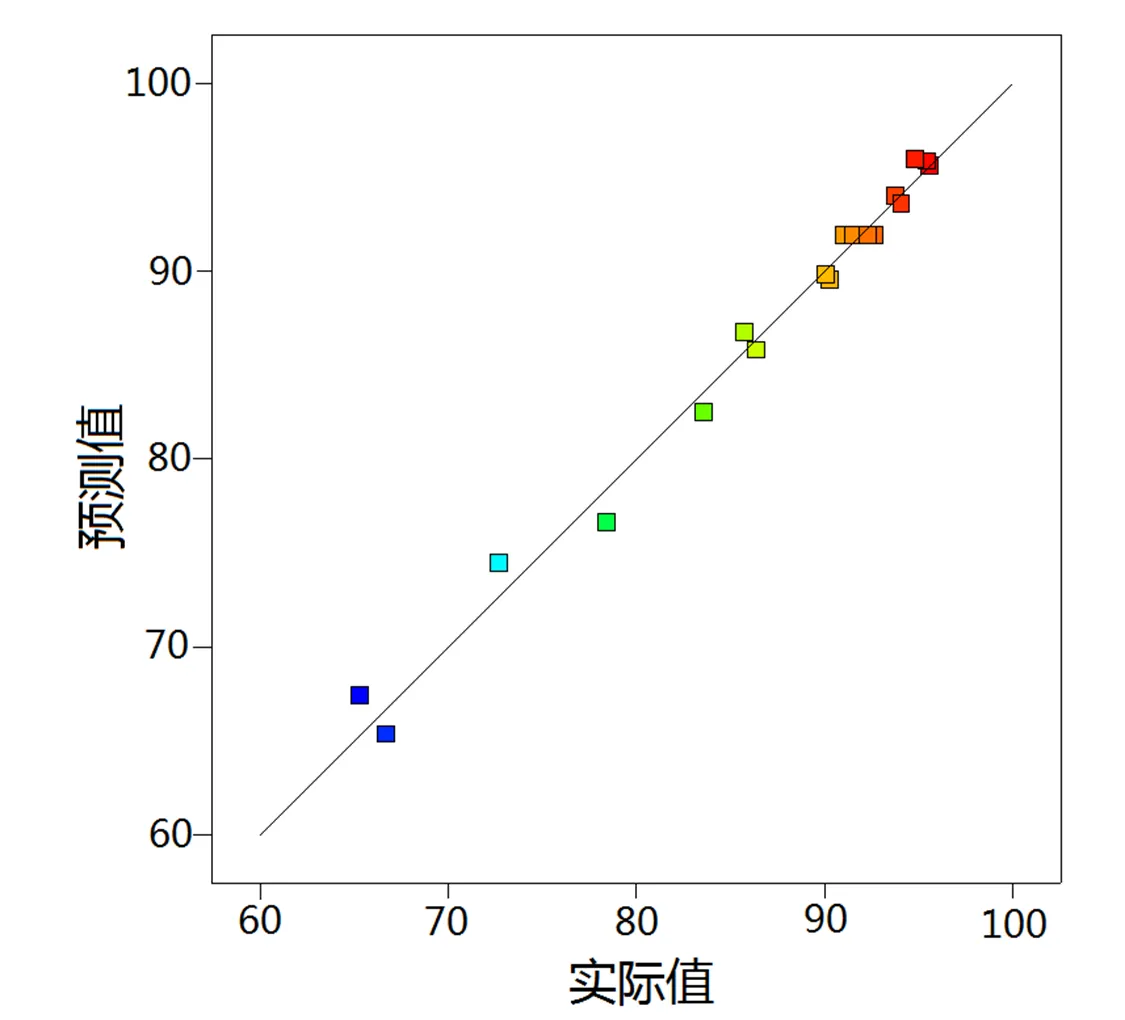

图4为微波干燥含镍废渣脱水率预测值和实际值的对比图。由图可以看出,软件所得的预测值与实验所得实际值比较接近,这说明上述所选模型可以准确地反应影响因子和响应值之间的关系。

图4 预测值和实际值对比

2.3 影响因子交互影响

为研究各独立因子及其交互作用对脱水率的影响规律,利用软件对实验结果进行三维数学模型分析。

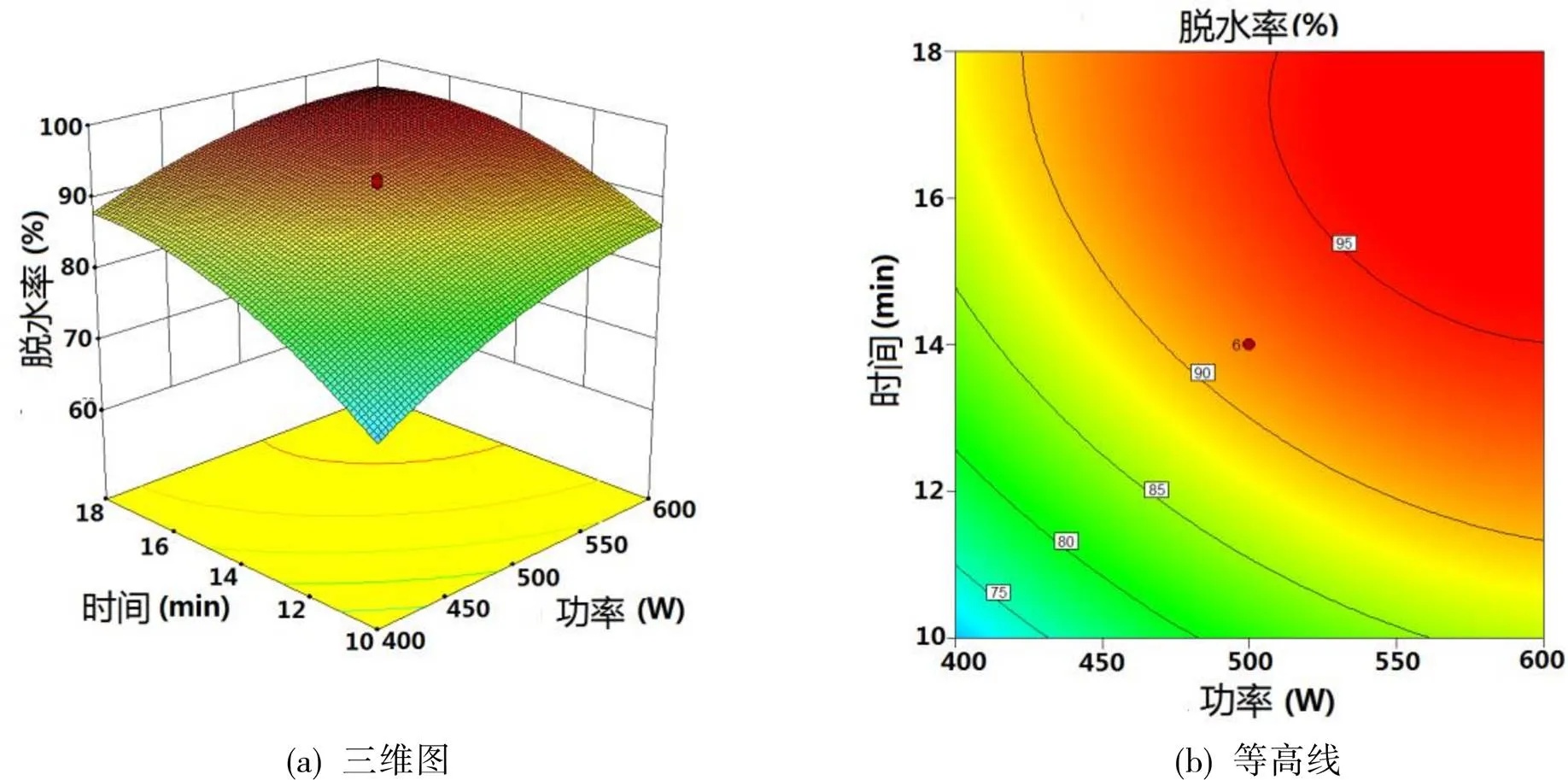

图5 微波功率和干燥时间对脱水率的交互作用(物料量=100g)

图5为焙烧温度和保温时间对脱水率影响的三维图和等高线,由图可以看出,在实验范围内,含镍废渣的脱水率随微波功率和干燥时间的增加而升高,且响应曲面初始落差较大,微波功率和干燥时间对脱水量的影响显著,这与模型中各影响因子的值结果一致。此外,在干燥的初始阶段微波干燥效率较高,但当脱水量达到90%以上后,干燥效率逐渐降低。其主要原因为:微波加热主要依靠物料本身的介电损耗,而水的吸波特性较其他物相要大得多,在微波干燥过程中,物料内部的水分优先被加热,与其表面产生较大的温度梯度和蒸气压梯度,并且其温度梯度与水蒸气扩散方向相同,干燥效率较高;随着干燥时间的延长,物料内水分减少,微波吸收效率降低,且物料整体温度趋于一致,物料表面形成一层硬壳,阻碍了水分的扩散,干燥效率逐渐降低。

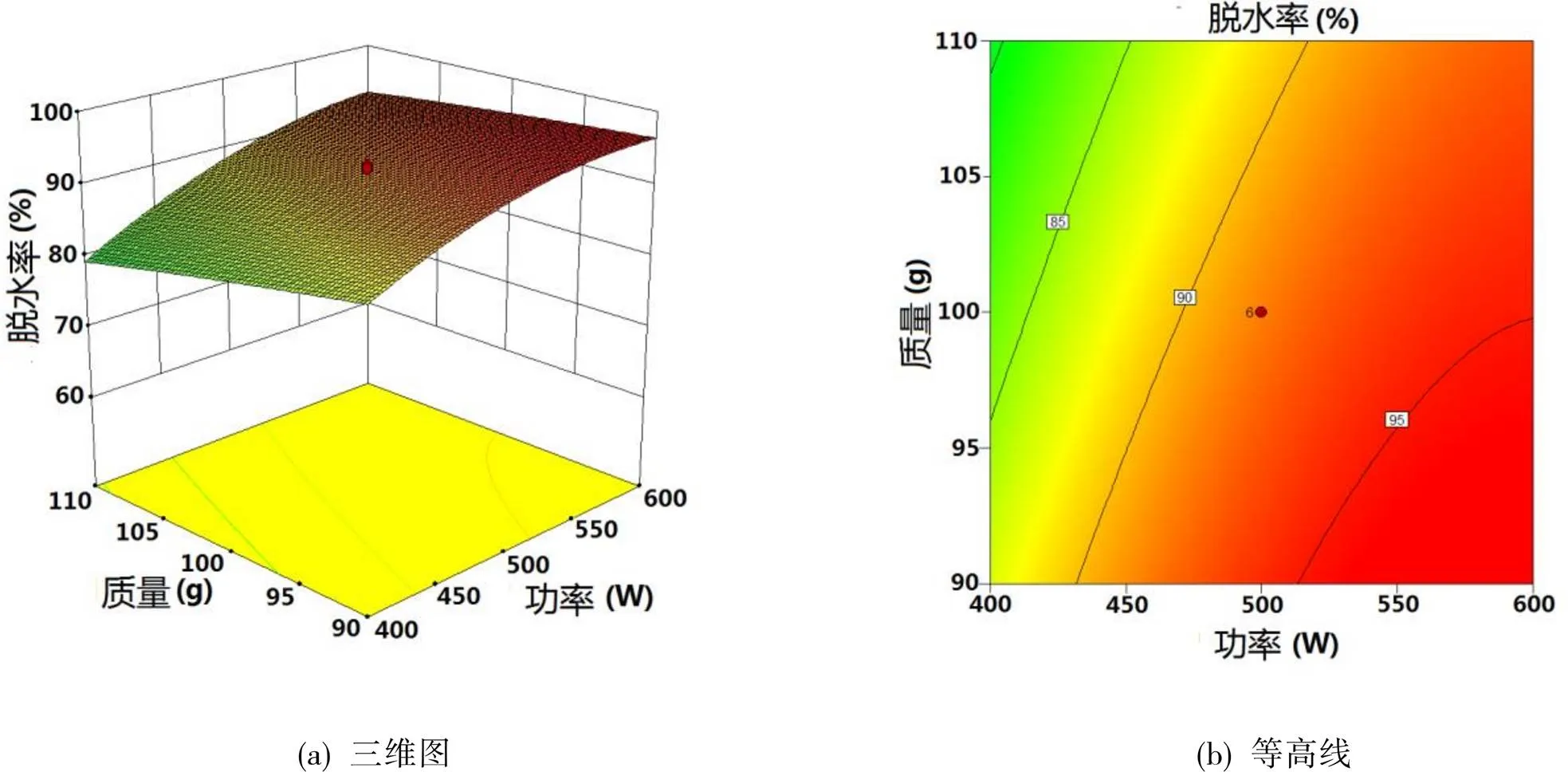

图6 物料量和微波功率对脱水率的交互作用(干燥时间=14 min)

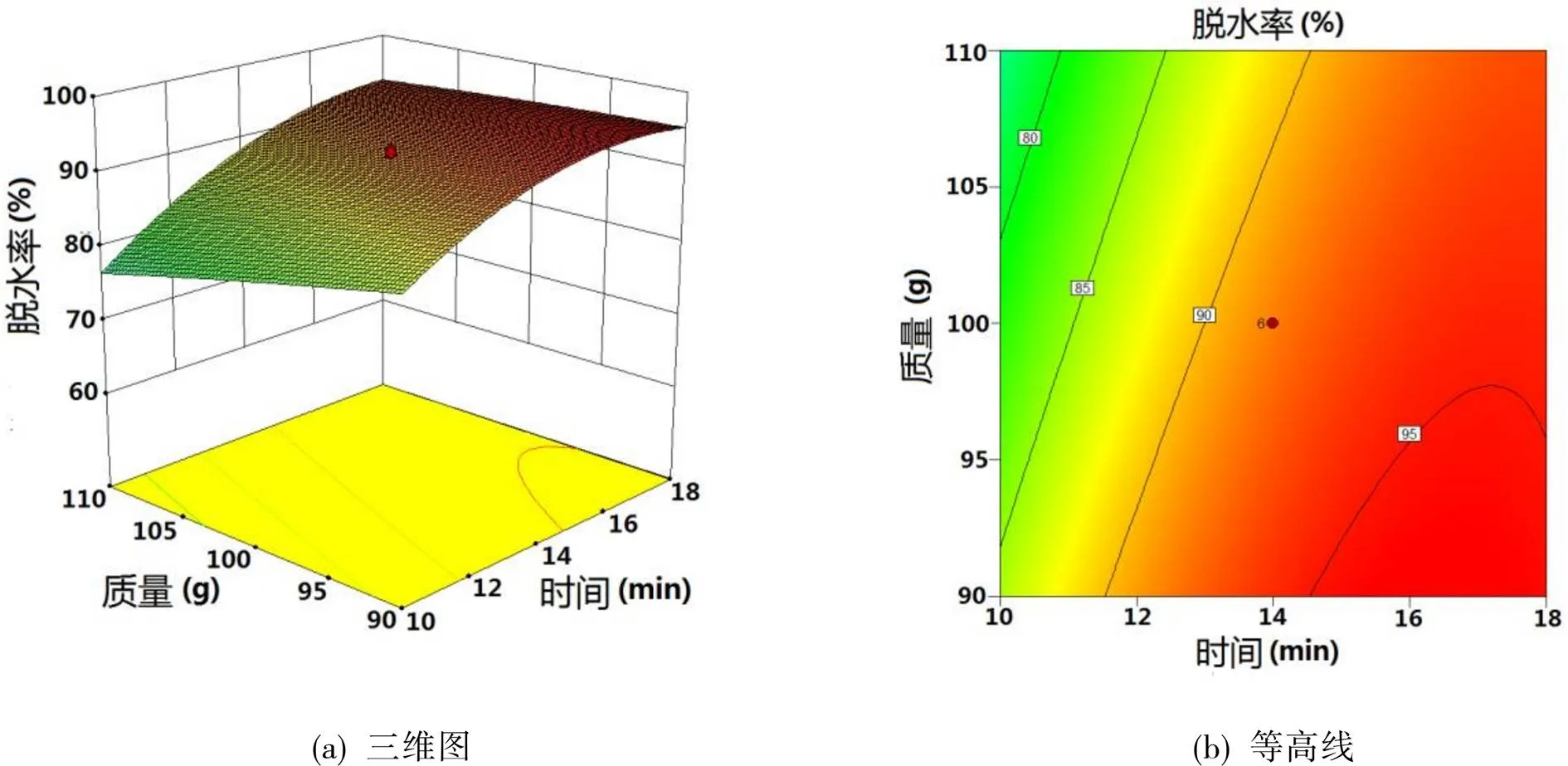

图7 物料量和干燥时间对脱水率的交互作用(微波功率=500W)

图6和图7分别为物料量与微波功率、干燥时间交互影响的三维图和等高线,由图可以发现,随着物料量的增加,脱水量逐渐降低,响应曲面变化比较平缓,物料量对脱水率的影响较微波功率和干燥时间都小,这与模型中各影响因子的值结果相一致。因此,在实际应用中可适当增加物料量,以提高整体微波干燥效率。

2.4 工艺优化

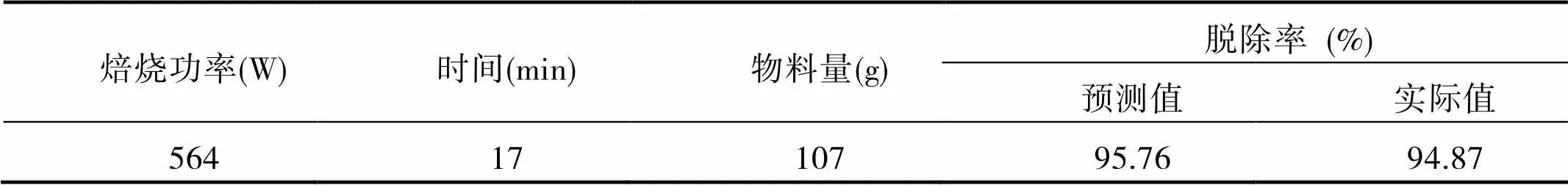

通过响应曲面的优化功能,并且考虑到效率、能耗等经济问题,在各影响因子实验数据中获得的优化参数如表6所示。

表6 最优工艺及模型验证

为了验证由软件优化所得参数的准确性,采用优化后的参数进行了实际实验,在该优化条件下进行了两次平行实验,得到平均水分脱除率为94.87%,与软件预测结果差异较小,从而证明由响应曲面法优化所得二次项模型和工艺参数应用于实践是可行的。

3 结论

采用响应曲面法对微波干燥含镍废渣工艺进行优化,得到微波干燥含镍废渣的二次回归方程模型和最优工艺参数。其模型相关系数R和校正系数adj.R分别为0.9885和0.9781,表明模型对含镍废渣微波干燥过程的适应性较高,且在方差分析中发现,微波功率和干燥时间对脱水量影响更为显著。经验证,在微波功率564W、干燥时间17min、物料量107g条件下,水分脱除率可以达到94.87%。

[1] BASCH A, ALBERING J H. Preparation and characterization of core-shell battery materials for Li-ion batteries manufactured by substrate induced coagulation[J]. Journal of power sources, 2011, 196(6): 3290-3295.

[2] 朱雷,王劲松,熊正为,等.某电镀基地含镍废水预处理工艺设计与优化[J].水处理技术,2016,42(4):133-135.

[3] 刘玉兵,蒋小友.从电镀含镍污泥中回收硫酸镍的工艺[J].电镀与涂饰,2017,36(13):720-723.

[4] ZHANG P, MA Y, XIE F. Impacts of ultrasound on selective leaching recovery of heavy metals from metal-containing waste sludge[J]. Journal of material cycles and waste management, 2013, 15(4): 530-538.

[5] LIANG Y J, CHAI L Y, MIN X B, et al. Hydrothermal sulfidation and floatation treatment of heavy-metal-containing sludge for recovery and stabilization[J]. Journal of hazardous materials, 2012, 217: 307-314.

[6] LUAN J, LI R, ZHANG Z, et al. Speciation evolutions of target metals (Cd, Pb) influenced by chlorine and sulfur during sewage sludge incineration[J]. Frontiers of environmental science and engineering, 2014, 8(6): 871-876.

[7] SUN J, WANG W, YUE Q. Review on microwave-matter interaction fundamentals and efficient microwave-associated heating strategies[J]. Materials, 2016, 9(4): 231.

[8] 冯康露,陈晋,陈菓,等.微波加热应用于冶金工艺的研究进展[J].矿冶,2018,27(2):63-67.

[9] HOSSAIN M A, GOTTSCHALK K, AMER B M A. Mathematical modelling for drying of tomato in hybrid dryer[J]. Arabian journal for science and engineering, 2010, 35(2): 239-262.

[10] ZOTARELLI M F, PORCIUNCULA B D A, LAURINDO J B. A convective multi-flash drying process for producing dehydrated crispy fruits[J]. Journal of food engineering, 2012, 108(4): 523-531.

[11] CHUN Y N, KIM S C, YOSHIKAWA K. Pyrolysis gasification of dried sewage sludge in a combined screw and rotary kiln gasifier[J]. Applied energy, 2011, 88(4): 1105-1112.

[12] YU L I, YING L E I, ZHANG L, et al. Microwave drying characteristics and kinetics of ilmenite[J]. Transactions of nonferrous metals society of China, 2011, 21(1): 202-207.

[13] RATTANADECHO P, MAKUL N. Microwave-assisted drying: A review of the state-of-the-art[J]. Drying technology, 2016, 34(1): 1-38.

[14] JIANG J, DANG L, YUENSIN C, et al. Simulation of microwave thin layer drying process by a new theoretical model[J]. Chemical engineering science, 2017, 162: 69-76.

[15] GUO Z, JU S, LEI T, et al. Optimization on drying of CuCl residue by hot-air using response surface methodology[M]. Pittsburgh: The Minerals, Metals and Materials Society, 2015: 73-80.

[16] LE T, JU S, LU L, et al. Microwave drying of CuCl residue from hydrometallurgical zinc recovery process[J]. Drying technology, 2019, 37(1): 47-58.

[17] GUO Z, LI F, SU G, et al. Microwave drying of nickel-containing residue: dielectric properties, kinetics, and energy aspects[J]. Green processing and synthesis, 2019, 8(1): 814-824.

TF09

A

2096–7772(2020)01–0065–07

2019-12-24

河南省科技攻关项目(182102310896);河南工学院博士科研启动基金 (KQ1820)

郭战永(1987―),男,河南新乡人,讲师,博士,主要从事固废处理研究。

(责任编辑吕春红)