宝钢4BF无衬套风口小套内壁结壳现象分析

2020-05-15顾荣荣朱勇军

顾荣荣,朱勇军,徐 辉

(宝山钢铁股份有限公司炼铁厂,上海 200941)

宝钢4BF第二代炉役于2014年11月12日点火投产,成功开炉后近5年生产时间里,高炉经历了最高比例为30%的高球团比、持续16个月比例最高达26%的高块矿比、为期20个月烧结矿比例最低至53%的不同生产阶段,经过合理操业调整,高炉总体稳定,煤气利用率长期稳定在51%~52%,年均煤比在180 kg/t以上,燃料比维持在480 kg/t左右[1-3]。

为了使高炉获得最佳的鼓风动能,宝钢4BF送风系统末端采用内径为160 mm的风口小套,根据生产需要选用不同内径风口衬套组合获得目标风口面积,为能够得到理想气流分布创造了良好条件。近年来,宝钢高炉定修周期从1个月逐渐延长至3~4个月,高炉生产稳定期进一步延长,高炉各项指标也趋于稳定,生产获得了更大效益。但风口衬套使用寿命与目前高炉定修周期不匹配,在一个定修周期中随着风口衬套从前端熔损剥落,实际风口面积不断扩大,送风制度发生变化,定修周期后期气流分布难以调剂,直接影响到高炉煤气能量利用和料柱透气性,进而降低高炉生产经济技术指标。因此,衬套的实际使用寿命对高炉生产至关重要,国内外高炉工作者一直探索使用更加耐高温侵蚀、抗渣侵蚀的风口衬套[4-5],但尚未有很好的解决方案。基于以上原因,宝钢4BF逐渐采取无衬套风口进行生产,在一个定修周期中保持风口面积基本不变,确保送风制度稳定。

1 无衬套风口使用情况

4BF在2016年12月、2017年4月、2017年8月分三次逐步增加无衬套风口使用至全部为无衬套风口小套。第一批无衬套风口小套经历了为期4个月生产后,定修时在小套内表面发现有成圈沉积结壳层,不同风口的沉积层厚度有差异,最厚达5 mm,据此推测,生产中实际风口面积比理论风口面积小。

无衬套风口小套内壁结壳层内表面呈黑色,表面层以下呈土黄色,从纵向看呈现颜色深浅不一的分层沉积,沉积物强度不高,易碎成块状,可轻捣成粉末状,见图1所示,同期使用的风口衬套内表面无沉积现象。

2 无衬套风口小套内壁结壳物组分

对无衬套风口小套内壁结壳物进行取样分析(图2),结果表明,该结壳物含50.20%的氧化锌、27.48%的氧化钠、10.40%的氧化硅、5.92%的氧化钙和1.96%氧化镁,以及1.43%的全铁、0.79%的氧化铝和0.48%的硫。其XRD物相分析结果表明,92%的锌为氧化物形态,8%的锌为金属单质形式。

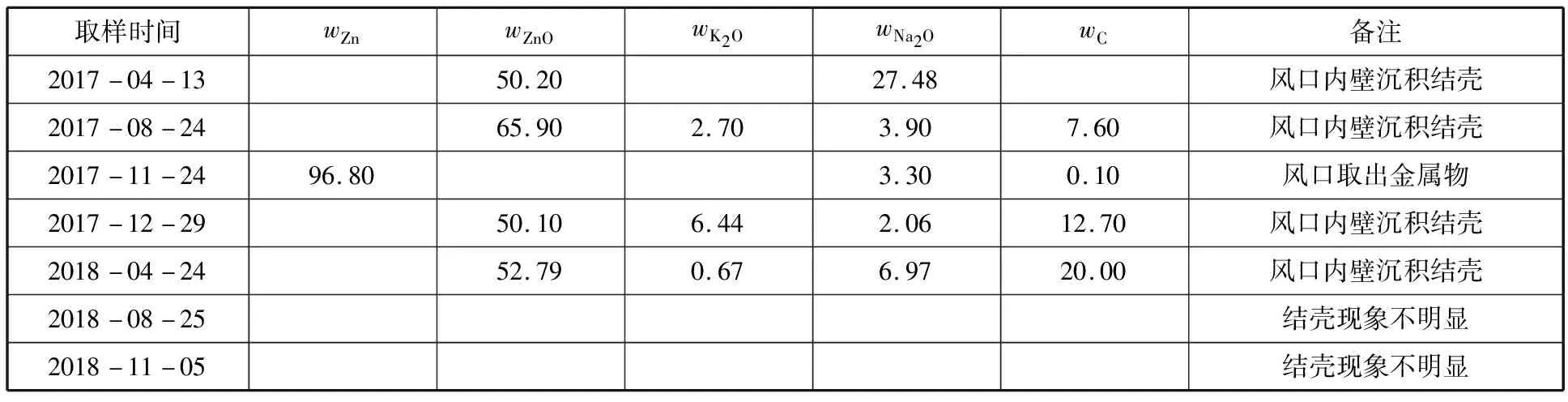

在2017年4月以后,在高炉安排拆装直吹管的休风过程中,均逐一检查无衬套风口内壁结壳情况,并对有结壳情况的风口进行取样分析,结果如表1所示。

表1 定修对无衬套风口内壁检查情况和取样分析结果

在2017年11月24日定修时,从风口内取出少量金属物,见图3。经检测该金属物锌含量达96.80%,余为氧化钠及少量碳。

3 风口小套内壁结壳机理分析

风口小套内壁沉积物取样分析结果表明,碱金属含量为7%~28%,碳含量为7%~20%,氧化锌含量为50%~66%,钾钠锌三种有害元素含量最低为58.5%,最高达77.7%,其中92%的锌为氧化物形态,8%的锌为金属锌。风口小套内表面沉积物主要是由钾、钠和锌等有害金属元素富集产生,在2017年11月24日定修出现风口淌锌现象更加说明了高炉内锌富集达到一定数量水平。

3.1 炉内有害元素循环富集

因钾、钠和锌等有害元素金属单质具有低熔点低沸点性质(标准状态下钾[6]336、钠[6]566、锌[6]902金属熔点分别为63、98和419.5 ℃,沸点为799、882和907 ℃),高炉原燃料带入的钾、钠、锌等元素在中高温区部分或全部被碳还原而形成金属蒸汽。随煤气流向上运动时,金属蒸汽与炉料中矿物结合生成化合物,部分与炉尘一起排出高炉,部分在炉身中上部、煤气上升管等部位与炉衬反应形成低熔点化合物,其余部分通过炉渣排出高炉[7]。因炉况或者操作条件变化时,高炉表观有害元素收支往往存在不平衡现象,出现阶段性积累和集中排出过程,在高炉内循环有害元素的总量也会有相应波动,但据相关报道可知,高炉内循环的有害元素总量是入炉量的10~30倍[8-10]。

4BF入炉碱金属总量基本为0.8~1.0 kg/t,如图4所示。入炉锌负荷波动较大,2016年为0.10~0.15 kg/t,2017年4月在无衬套风口小套内表面发现富锌沉积结壳物后锌负荷降至0.06~0.08 kg/t,2018年8月以后有所上升。

从图5、6宝钢高炉重力除尘灰和二次灰中含锌量可以看出,2016年和2017年宝钢4BF重力除尘灰中锌含量基本在0.08%以内,二次灰中锌含量在0.20%以内,同期宝钢高炉重力除尘灰平均锌含量为0.15%左右,约为4BF的2倍,二次灰平均锌含量为0.60%~1.00%,为4BF的3~5倍,说明宝钢4BF该段时间内的排锌能力低于其他高炉,有害元素在炉内富集程度相对严重。

造成宝钢4BF在2016、2017年有害元素严重富集的可能原因是,高炉中心气流温度下降多且波动大导致高炉排锌能力变差。2016年1月至2017年3月,4BF进行20%以上高块矿比生产,高炉中心气流温度从600 ℃以上逐步下降至500 ℃以内;在2017年4月至2018年2月,即“二对四”生产前期,高炉块矿比基本保持在18%左右,中心气流温度虽有短暂上升至近600 ℃,但大部分时间在500 ℃以内,特别是2017年8月和2018年1月中心气流月均温度低至400 ℃(图7),高炉重力除尘灰中锌含量基本在0.10%以内,二次灰锌含量在0.40%以内,远低于同时期宝钢其他高炉同类除尘灰的含锌量;2018年3月,块矿比从18%降至14%左右,中心气流温度上升至550~650 ℃,4BF重力除尘灰中锌含量从0.05%上升至0.20%以上,2018年6月重力除尘灰中月均锌含量更是高达0.58%;2018年8月,4BF二次灰中锌含量从0.10%上升至0.89%,随后几个月中高炉二次灰中锌含量均在1.00%以上,其中10月份月均达2.30%。

基于以上分析可以推断,宝钢4BF在2016年1月至2018年2月间处于锌富集阶段,而在2018年3月后几个月则出现锌集中排出,因此2018年4月定修时无衬套风口内壁仍有结壳物,但后续几次定修均没有发现结壳现象。

3.2 有害元素在无衬套风口小套内壁沉积

高炉内风口区温度远高于有害元素金属单质的沸点,且存在大量焦炭,炉料中有害金属元素在风口区大量还原,形成金属蒸汽。富氧热风从风口小套处鼓入炉内,回旋区里气体金属蒸汽浓度很低,金属蒸汽从回旋区外围向回旋区中心通过对流和扩散进行传质,但回旋区内为氧化性气氛,金属蒸汽在向回旋区中心传质时逐渐被氧化,金属氧化物随着鼓风在回旋区向外围运动时,又逐渐被还原成金属蒸汽,即有害元素金属蒸汽不断向回旋区内传质的同时回旋区内氧化物不断向回旋区外传质。风口回旋区边缘存在一个金属蒸汽和氧化物共存的稳定界面。

铜质风口小套承受较高辐射传热,通过高压水冷却,正常情况下冷却水能将热量及时带走,风口表面维持较低的温度。在金属蒸汽和氧化物共存的界面内,有害元素金属和氧化物与风口小套接触后迅速由气相或液相转变为固相,并在风口小套内表面形成一定厚度的吸附层。风口小套持续鼓入高温热风,导致吸附在铜表面的金属氧化而沉积。由于风口小套处存在持续稳定低温区,保证了吸附层的稳定,金属蒸汽通过吸附层向气—固界面传送,气相中的钾钠锌主要靠对流和扩散传质运动,成分较为均匀,在吸附层附近气相中存在一定厚度的扩散层,扩散层内金属蒸汽呈层流运动,由扩散层外侧向扩散层内侧主要依靠浓度差进行扩散。整个过程呈“对流传质、扩散传质、形成吸附层、沉积氧化、形成结壳层”。邵久刚等[11]研究的锌与高炉风口小套铜基体之间发生铜溶反应在风口小套表面生成铜—锌合金也有类似的传质机理。

3.3 休风倒流导致有害元素进入送风系统

高炉在休风状态时,风口区的锌、碱金属以气体状态扩散至送风系统,当休风倒流时,高炉内富含锌和碱金属的煤气通过风口小套和直吹管经热风围管、总管至热风放散阀放散,为钾钠锌等有害元素进入送风系统创造了条件。由于温度降低,有害元素进入送风系统后逐步在风口小套、直吹管、热风围管和总管处富集。2015年武钢1BF中修时对热风围管进行破损调查时,发现围管炉衬表面和送风口有结瘤物,砖衬局部有表面熔融和剥落现象,经提取带有变质层和表面有熔融状物质的样品进行电子探针结合能谱对其显微结构和组成分析,结果表明不同部位材料中wZnO为18%~28%,wMgO为6%~12%,wNa2O和wK2O均超过7%,为锌和碱金属富集损坏[12]。

4 使用无衬套风口的思考

宝钢高炉在使用无衬套风口后,无衬套风口面积就是实际送风风口面积,如果无衬套风口在使用过程中内表面出现结壳现象,最终导致风口面积变小,影响送风制度稳定。在无衬套风口使用过程中,需要从以下几个方面优化控制,避免无衬套风口小套内表面沉积结壳。

4.1 严格控制有害金属入炉

从分析结果来看,无衬套风口内壁沉积物主要是钾、钠和锌等有害元素进入送风系统,在无衬套风口小套内壁沉积固结,所以在无衬套风口使用过程中严格控制有害元素负荷非常关键。宝钢高炉有害元素管理按照入炉锌负荷小于0.15 kg/t、碱负荷小于2.00 kg/t控制。2017年4月首次在无衬套风口内壁发现结壳物后,逐步降低入炉锌负荷,至2017年8月入炉锌负荷降至0.08 kg/t左右并维持在该水平生产,在2018年8月和11月定修时对无衬套风口进行检查,发现风口内壁结壳情况得到明显改善。

4.2 定修时对无衬套风口内壁进行清理

高炉风口小套使用周期为8个月,高炉定修周期为4个月,即每一个无衬套风口使用过程中至少经历一次休风及休风倒流,风口内壁上或多或少都会有沉积层。因此,定修过程中需对无衬套风口内壁进行检查,清理干净,没有更换无衬套风口小套内表面在第二个定修周期中保持干净,保证风口面积准确。

4.3 减少临时休风次数

从风口内壁结壳物形成机理分析可知,临时休风倒流会造成有害元素进入热风放散阀前的送风系统,加剧有害元素在无衬套风口小套内表面沉积。在高炉生产中,应减少或尽量避免临时休风,如有临时休风,尽可能进行直吹管拆装,清理无衬套风口。

4.4 摸索高炉排锌机制

从高炉锌碱负荷趋势可知,2017年8月以后宝钢4BF锌负荷降至0.08 kg/t以下,无衬套风口内壁结壳情况有明显改善。随着原燃料的不断劣化、烧结等前道工序承担消纳企业里各类含锌粉尘,高炉的入炉锌负荷可能会进一步上升,今后需从高炉炉况和炉前作业情况对高炉排锌机制进行研究,减少有害元素在高炉内循环富集。

5 结论

宝钢4BF在使用无衬套风口过程中发现,风口小套内表面出现含碱金属和锌含量非常高的沉积结壳层。结壳层是高炉有害元素循环富集过程中,在铜质风口小套内壁存在的低温区里扩散沉积而形成。在使用无衬套风口过程中,减少或避免风口内壁出现结壳层而引起送风制度变化对高炉生产的影响,建议从以下几点进行控制:

(1) 从源头管控,有条件的情况下严格限制有害元素入炉量;生产中摸索高炉的排锌机制,减少碱金属和锌在高炉内富集。

(2) 一个定修周期中,减少或尽量避免临时休风,杜绝含碱金属和锌蒸汽的煤气进入风口、直吹管、热风围管等倒流阀前的送风系统。

(3) 在安排直吹管拆装的高炉休风时,送风前必须检查、清扫干净无衬套风口内表面。