特殊条件下管线钢管自动环缝焊接性研究

2020-05-15刘硕

刘 硕

(宝山钢铁股份有限公司中央研究院,上海 201999)

1 概述

当前,低碳经济和绿色产业被广泛关注,相应地,以天然气为代表的清洁能源正在得到广泛应用,并具有广阔的发展前途。然而,天然气资源大多分布在远离消费区的边远地带,如何将其从产地输送到使用地是需要重点解决的问题。作为一种经济、安全、连续、高效的输送方法,大口径长输管道运输在天然气、石油、矿浆等输送中具有独特优势。鉴于此,油气长输管道建设在国内外都得到了飞速发展[1-2]。

对于管道建设项目业主来说,现场环缝焊接是长输管道建设中的关键技术,焊接质量、效率与成本决定了工程质量与工效。长输管道环缝焊接是一项系统工程,焊接质量、效率与成本取决于诸多内部或外部因素,比如:钢管材料与规格、输送压力、介质性质、现场施工环境、焊接方法选择、施工队伍硬件和软件配置、人文环境要求等。其中,作为管线钢管材料供应商,更应该关注管材本身的焊接性,包括两方面含义:一是在一定的焊接条件下形成完整无缺陷焊接接头的能力,即工艺焊接性;二是焊接接头在一定的服役条件下安全可靠运行的能力,即使用焊接性。对于目前长输管道常用的低碳微合金化管线钢管,工艺焊接性通常考察焊接过程中冷裂纹敏感性,使用焊接性一般考察焊后接头强化、硬化与脆化行为[1-3]。

当前,针对材料焊接性评价的方法很多,常用的直接评价法包括斜Y坡口对接抗裂试验、插销试验、刚性拘束裂纹试验、可变拘束热裂纹试验、FISCO焊接裂纹试验以及Z向拉伸试验等,间接推算法包括碳当量(冷裂纹敏感指数)法、最高硬度法、连续冷却组织转变曲线法、热—应力模拟法等。这些方法已经比较成熟并写入了相关行业标准。然而,经过大量的工程实践案例与分析,这些方法均相对保守,对实际现场施工焊接的指导作用不够充分[1]。

采用与现场施工焊接相同的焊接工艺条件进行实际的接头施焊,并进行接头综合性能评价,可以准确地评估材料在特定条件下的焊接性,可直接用于指导现场施工焊接。但是,这种方法不能体现材料本身的焊接性裕量。对管线钢管项目业主来说,材料焊接性裕量越大,其现场焊接工艺实施的窗口范围越宽,对其降低成本、提高效率将非常有利。鉴于此,很多海外用户对管材供应商提出了特殊苛刻条件下的可焊性评价要求,从而保证管线钢管现场焊接性裕量,为现场施工焊接提供便利[4]。

为了适应当前海外管线钢管用户特殊苛刻条件下焊接性评价的要求,针对典型规格X70M大口径UOE钢管,在不超过0.25 kJ/mm超低热输入以及焊丝高强匹配条件下进行熔化极气体保护自动环缝焊接,通过环焊接头外观检查以及X射线、超声波无损检验研究实际焊接过程中环焊接头冷裂纹敏感性。通过进行环焊接头强化、硬化与脆化行为分析,全面评价了X70M管线钢管在这种具有加速失效特征的特殊焊接条件下的环缝焊接性。同时,将特殊条件下X70M管线钢管接头使用性能特征与现场施工正常主流焊接工艺条件下的接头性能指标进行比较,从而证实了X70M管线钢管良好的环缝焊接性,并指出了特殊条件下管线钢管自动环缝焊接性评价结果对现场施工焊接的重要指导意义。

2 焊接试验过程

2.1 管线钢管材料

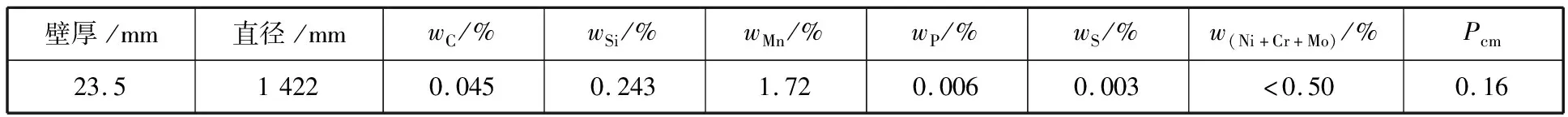

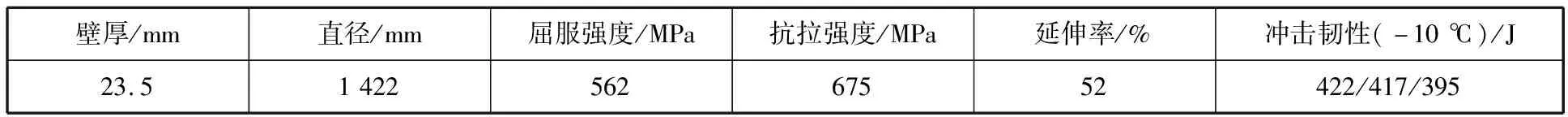

表1和表2分别为试验选取的典型规格钢管对应的基本化学成分和力学性能,所有指标均能够满足API 5L标准规定的相关技术要求。制管用X70M管线钢属于典型的低碳微合金化控轧控冷钢,碳含量与冷裂纹敏感指数均较低,理论上应该具有良好的焊接性。管体母材强度与塑韧性指标均很好。

表1 试验选取的典型规格X70M钢管基本化学成分

表2 试验选取的典型规格X70M钢管基本力学性能

2.2 焊接材料匹配

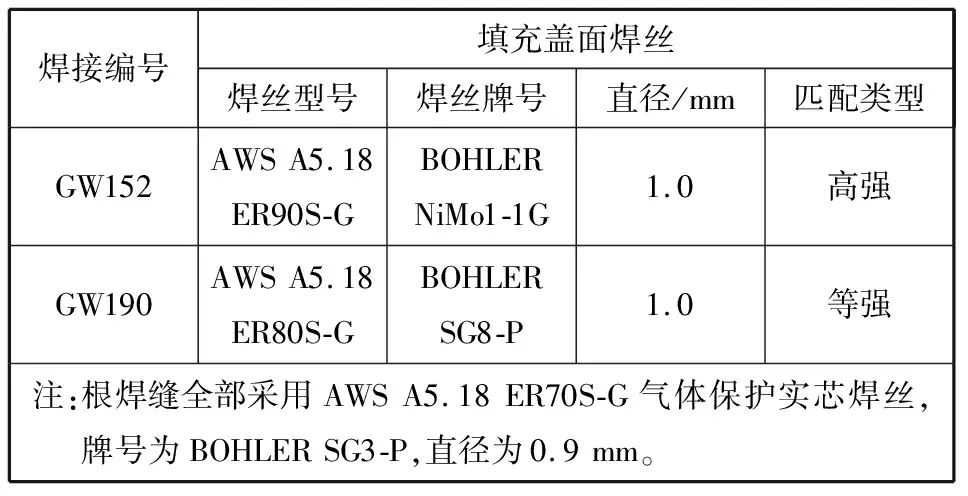

表3为试验钢管特殊条件与主流施工焊接条件下自动环缝焊接焊材匹配方案。其中,自动内根焊采用同种焊材,而填充盖面焊道分别采用了理论上高强和等强匹配的熔化极气体保护实芯焊丝。在不超过0.25 kJ/mm超低热输入自动环缝焊接条件下,同时采用高强匹配焊接材料组合,能够加剧焊接接头冷裂纹敏感性,并促进接头硬化和脆化,从而使这种条件下的焊接性评价具有加速失效特征。等强焊材匹配代表了主流施工焊接工艺条件,评价结果与特殊条件下的结果进行比较对照,一方面可以证实试验钢管的可焊性,再者可以判定试验钢管是否具有现场环缝焊接性裕量,对用户制定现场施工焊接技术方案具有重要的指导意义和参考价值。

表3 试验钢管特殊条件与主流施工焊接条件下自动环缝焊接焊材匹配方案

2.3 焊接接头形式与坡口尺寸

图1所示为试验钢管特殊条件与主流施工焊接条件下自动环焊接头形式与坡口尺寸。由于采用了带有内对口器的自动内焊机进行自动熔化极气体保护根焊,内坡口加工了小尺寸V型槽,保证根焊缝良好成型。外部采用小角度复合V型坡口,从而能够减少填充量,提高焊接效率。钝边尺寸的设置需要结合焊接工艺参数,保证熔透深度。

2.4 焊接工艺规范

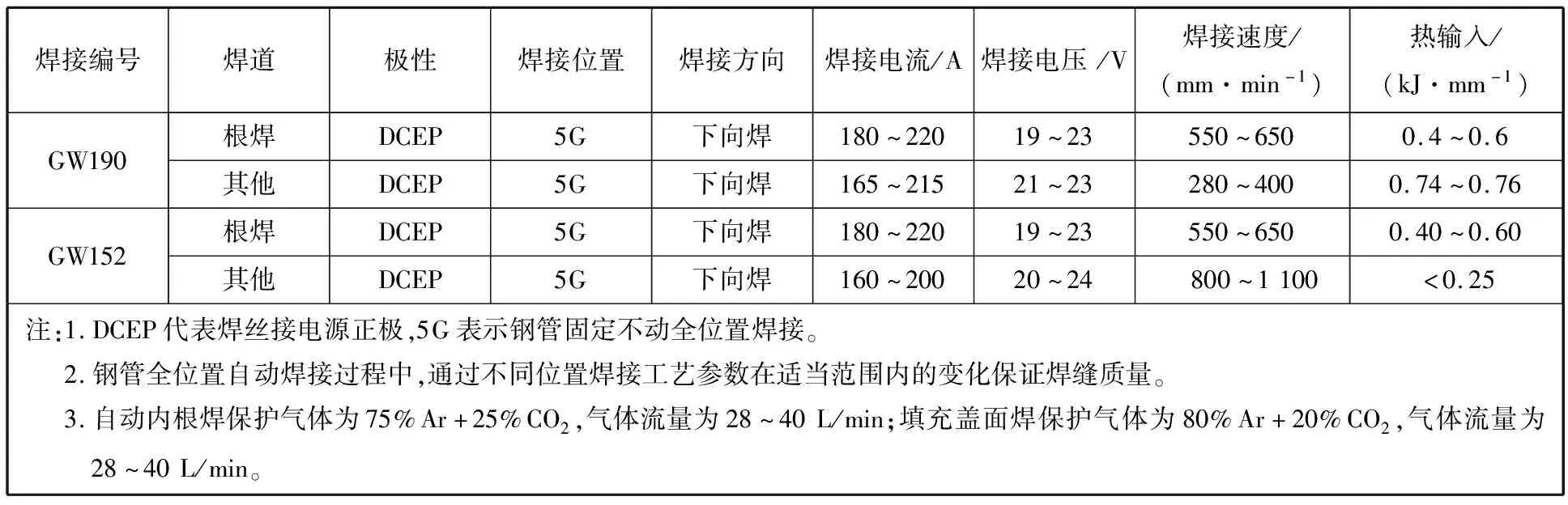

表4为试验钢管特殊条件与主流施工焊接条件下自动环缝焊接工艺规范。这里,根焊缝均采用自动内焊方法,焊接工艺规范与现场施工主流焊接工艺基本保持一致。填充盖面焊接分别采用特殊条件和主流施工焊接条件下工艺规范。一般地,管线钢管现场施工气体保护自动环缝焊接热输入范围为0.6~1.0 kJ/mm,根据焊接坡口形式与焊道布置方式的不同稍有变化。基于熔化极气体保护焊接的不超过0.25 kJ/mm超低热输入属于特殊苛刻的焊接条件,在这种条件下,焊后冷却速度急剧升高,接头淬硬倾向增加,微观组织均匀性变差,将会同时增加焊接过程中冷裂纹敏感性以及接头硬化与脆化倾向,与现场施工主流焊接工艺条件相比,具有明显的加速失效特征。

首先,钢管端部坡口附近25 mm范围内应用机械打磨方法清理干净,以避免产生焊接缺陷。焊前将钢管段加热到不超过60 ℃,这种低温加热条件旨在去除钢管表面水分,与常用的焊前预热有本质的区别,对焊后冷却速度及接头淬硬倾向基本没有影响,属于无预热焊接范畴。焊接过程中层间温度不超过150 ℃。根焊采用直拉焊接,填充与盖面焊根据热输入范围的不同采用直拉或摆动焊接模式,保证焊接熔合质量。采用CPP900-IW56带有内对口器的内焊机进行自动内根焊,CPP900-W2外焊机进行填充和盖面焊。

3 试验结果与讨论

3.1 环焊接头冷裂纹敏感性

基于特殊条件与主流施工焊接条件下的试验钢管自动环缝焊接完成后,进行接头外观检查,焊缝与管体母材之间过渡良好,焊缝均匀连续,没有发现明显可见的焊接缺陷。钢管环缝焊接完成24 h后进行X射线、超声波无损检验发现:焊接质量满足API 1104—2016标准要求,没有出现焊接冷裂纹等缺陷。可见,即使在预热温度很低、高强焊材匹配、超低热输入自动焊接特殊苛刻条件下,典型规格X70M管线钢管环焊接头也没有冷裂纹倾向,其工艺焊接性良好,并具有较大的裕量。图2为编号GW152和GW190环焊接头外观形貌。

表4 试验钢管特殊条件与主流施工焊接条件下自动环缝焊接工艺规范

3.2 环焊接头强化硬化与脆化行为分析

图3为两种焊接工艺条件下环焊接头力学性能评价试样取样位置。通过进行相关力学性能评价试验,分析在特殊苛刻焊接条件下X70M管线钢管环焊接头强化、硬化与脆化行为。

图4为两种焊接工艺条件下环焊接头横向拉伸性能。可见,所有试样抗拉强度均远高于X70M规定最低抗拉强度,并且所有接头试样断裂位置均为管体母材。

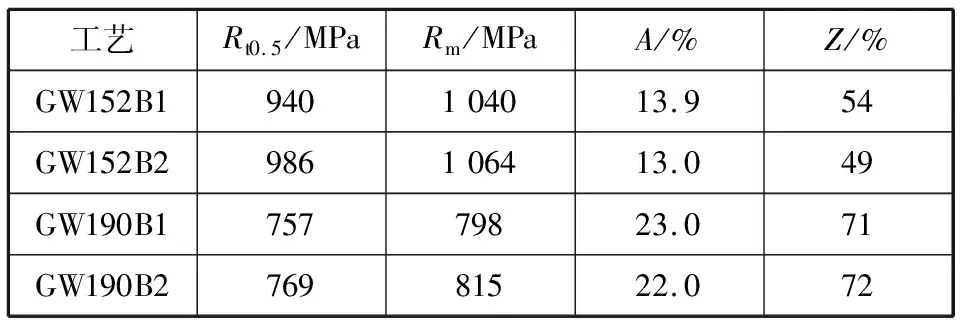

表5为两种焊接工艺条件下环焊缝金属纵向拉伸性能。可见,超低热输入自动焊接与焊材高强匹配,共同造成了焊缝金属过度强化,同时,塑性指标显著下降。当采用现场施工主流焊接工艺规范时,焊缝金属强度显著降低,塑性指标也得到改善。

表5 两种焊接工艺条件下环焊缝金属纵向拉伸性能

按照图5所示方法进行两种焊接工艺条件下环焊接头维氏硬度测试,试验结果见图6(BM为母材,HAZ为焊接热影响区,WM为焊缝金属;测试点位置按照图5从左到右依次编号)。可见,在高强焊接材料匹配、超低热输入自动焊接条件下,焊缝金属硬度值均很高,最高达到389HV10,表现出严重的硬化倾向。受到超低热输入焊接后快速冷却的影响,焊接热影响区靠近熔合线的粗晶区位置也表现出明显的硬化倾向,这与前述接头强度指标剧烈升高以及塑性指标降低是一致的。当采用现场焊接主流工艺规范时,接头硬化程度不大。

图7为两种焊接工艺条件下环焊接头不同位置冲击韧性。可见,在高强度焊材匹配、超低热输入自动焊接条件下,随着焊缝金属强化与硬化程度的增加,冲击韧性显著下降,但仍高于用户规定的验收指标50/60 J。相对之下,现场焊接主流工艺条件下焊缝金属冲击韧性非常好。无论哪种焊接工艺条件,熔合线和热影响区冲击韧性均很好。

针对现场焊接主流工艺条件接头,进行系列温度冲击韧性试验,研究其在一定温度范围内的韧脆转变行为。图8为GW190环焊接头不同位置系列温度冲击韧性。可见,在试验温度范围内,GW190环焊接头3个位置冲击韧性均处于较高水平,即使在-40 ℃条件下,冲击功也没有剧烈下降,只是出现了个别冲击值的波动。可以认为,基于现场施工主流焊接工艺的自动环焊接头韧脆转变温度低于-40 ℃,这在一般的管线设计与服役温度下是非常安全的,这说明了宝钢典型规格UOE钢管具有较大的现场焊接性裕量。

针对两种焊接工艺条件下环焊接头不同位置进行基于单侧缺口弯曲试样(SENB)的CTOD断裂韧性试验,试样尺寸为B·B(B表示钢管壁厚),缺口方向为贯穿壁厚(NP),试验温度为-10 ℃。图9为两种焊接工艺条件下环焊接头不同位置CTOD特征值。可见,在高强度焊材匹配、超低热输入自动焊接条件下,随着焊缝金属强化与硬化程度的增加,CTOD断裂韧性显著下降,受此影响,熔合线和热影响区位置CTOD特征值也偏低。然而,即使在特殊苛刻焊接工艺条件下,环焊接头熔合线和热影响区CTOD断裂韧性均明显高于一般工程验收标准值0.2 mm,说明宝钢典型规格UOE钢管具有较高的现场焊接性裕量。所以,在现场焊接主流工艺条件下,环焊接头各个位置均表现出良好的CTOD断裂韧性。此外,与冲击韧性值相比,CTOD特征值表现出很大的离散性,这与环焊接头组织不均匀有关,这种组织不均匀性对CTOD特征值的影响程度远大于冲击韧性。同时,冲击韧性与断裂韧性也不是完全正相关的关系。CTOD断裂韧性的影响因素与机制更加复杂,也具有更大的不确定性。

图10为GW152焊接接头不同位置典型微观组织。在超低热输入自动焊后快速冷却时,焊缝金属内碳原子来不及扩散形成铁素体/贝氏体基体上聚集状M-A组元,这是焊缝金属脆化的重要原因。焊后快速冷却增加了淬硬倾向并形成密集分布的条状马氏体,这是焊缝金属强化、硬化与脆化的重要原因。热影响区粗晶区(CGHAZ)同样受到快速冷却淬硬作用,在原奥氏体晶界内生成交错分布的条状贝氏体+马氏体组织,二者交错分布在一定程度上改善了CGHAZ韧性,同时由于该区域比较窄,所以对冲击韧性的影响不大。多层多道焊接时,二次和多次循环受热的临界再热粗晶区(IRCGHAZ)组织特征比较复杂,其循环受热温度处于α+γ两相区,冷却时发生不均匀、不充分固态相变,多次非均匀相变使碳化物在M-A组元内部聚集,与周围基体出现了碳浓度梯度,并形成了条状贝氏体/铁素体+马氏体+不均匀分布块状高碳M-A组元,这将割裂贝氏体/铁素体基体并降低该区域韧性指标。由于这种局部脆化区很窄并且随机分布,无论是熔合线还是热影响区位置冲击试验取样刻槽,都不可能完全取在该区域,其对冲击韧性影响不大。然而,在CTOD断裂韧性评价时,一旦预制疲劳裂纹尖端位于该局部脆化IRCGHAZ,加载过程中将快速失稳扩展,出现突变区或直接发生脆性断裂,并造成CTOD特征值的剧烈下降。这也是前述熔合线和热影响区位置CTOD值离散性分布的重要原因[5]。

图11为GW190焊接接头不同位置典型微观组织。在现场焊接主流工艺条件下,环焊接头焊后冷却速度适中,焊缝金属以条状铁素体+贝氏体组织为主,局部存在少量块状M-A组元,没有形成对基体金属的割裂作用,从而使焊缝金属表现出良好的韧性指标。热影响区粗晶区很窄,一次粗晶区奥氏体晶界明显,以细针状贝氏体+铁素体+少量M-A组元为主,同时二次再热粗晶区具有M-A组元聚集特征。在该试验条件下,该区域对接头造成的局部脆化效应不明显。

4 结论

(1) 针对典型规格X70M大口径UOE管线钢管,在不超过0.25 kJ/mm超低热输入以及焊丝高强匹配条件下进行无预热熔化极气体保护自动环缝焊接,在这种特殊苛刻焊接条件下,材料无冷裂纹敏感性,表现出良好的工艺焊接性。

(2) 特殊苛刻焊接条件下X70M环焊接头表现出一定的强化、硬化与脆化倾向,但仍能满足相关标准要求。通过进行现场焊接主流工艺条件环焊与性能评价比较,证明了宝钢X70M管线管具有较大的焊接性裕量,该结果对现场施工焊接具有重要的指导意义。

(3) 环焊接头表现出的强化、硬化与脆化倾向,与接头微观组织形态密切相关。不同的焊接条件下形成的不同组织形态导致接头性能的差异。环焊接头非均匀组织分布造成了部分性能指标的离散性。