煤化工废水中硫酸钠-氯化钠-硝酸钠分离工艺研究

2020-05-14裴旭东陈卫红李朝恒

裴旭东,陈卫红,李朝恒

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南洛阳 471003)

近年来,随着煤化工的快速发展,水资源和水环境问题日益突出。传统高浓度盐水处理工艺单元产生无法资源化利用的结晶杂盐,主要为氯化钠、硫酸钠以及少量硝酸钠。环保部发布的《现代煤化工建设项目环境准入条件(试行)》将其定性为危险废物〔1-2〕。但危废处理的成本较高(约3 000元/t),一般企业难以承受,目前大部分研究主要针对硫酸钠和氯化钠的分离〔3-4〕,分离出的氯化钠、硫酸钠制成工业盐或其他用途,从而实现高盐废水的零排放及资源化应用〔5〕。

本研究依据硫酸钠、氯化钠和硝酸钠的溶解度曲线和 Na+//Cl-、SO42--H2O 三元水盐体系相图〔6〕制定了详细的分盐结晶实验方案,通过对高盐废水中的杂盐进行分质结晶,实现了硫酸钠、氯化钠和硝酸钠的分离,产品达到工业标准。

1 实验部分

1.1 实验原料

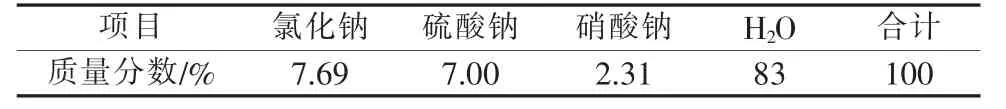

某煤制油外排废水,先进行预处理(生物处理、氧化降COD、软化过滤、反渗透等),将盐质量分数提高到15%以上,得到浓盐水,其组成见表1。

表1 某煤制油废水组成

1.2 实验原理

硝酸钠、硫酸钠和氯化钠均易溶于水,其溶解度随温度的变化曲线〔7〕见图 1。

图1 硝酸钠、硫酸钠和氯化钠溶解度与温度的关系曲线

由图1可知,硝酸钠的溶解度远高于硫酸钠和氯化钠,并且随温度的上升而显著增加,而且硝酸钠含量低,在蒸发过程中,先结晶的必然是硫酸钠和氯化钠,因此实验方案中先对硫酸钠和氯化钠进行分离。

Na+//Cl-、SO42--H2O 体系在-5、100 ℃时的相平衡〔8-9〕见图 2。

图 2 Na+//Cl-、SO42--H2O 结晶分盐三元相图

其中NBC为100℃时氯化钠、硫酸钠饱和溶解度曲线,BAN是氯化钠结晶区,BCE是硫酸钠结晶区,ABE是氯化钠、硫酸钠的混合结晶区。M点为废水初始浓度点,首先进行蒸发浓缩,系统沿OM到达P点,进入硫酸钠结晶区,控制一次蒸发率(蒸发量与废水质量比)使蒸发点不超过Q点,结晶析出硫酸钠,液相点到达B点。在B点时降温至-5℃,析出十水硫酸钠和二水氯化钠晶体,此时液相点落在R点上,再蒸发浓缩,进入氯化钠结晶区,液相点落在100℃饱和溶解度曲线S点上,控制二次蒸发率(蒸发量与母液质量比)使蒸发点不超过T点,析出氯化钠结晶,从而实现硫酸钠和氯化钠的分离。

1.3 分盐结晶工艺方案

根据以上分析,确定了分盐结晶工艺方案〔10〕,具体操作步骤:(1)一次蒸发,蒸发温度为100℃,先进入硫酸钠结晶区,控制蒸发终点,结晶析出硫酸钠,趁热过滤;(2)高温滤液降温冷冻,析出含结晶水的硫酸钠和氯化钠混盐,杂盐返回原料中;(3)冷冻母液再进行二次蒸发,进入氯化钠结晶区,控制蒸发终点,结晶析出氯化钠,趁热过滤;(4)二次蒸发滤液再降温,析出硝酸钠晶体,过滤分离得硝酸钠晶体,工艺流程见图3。

图3 分盐结晶工艺流程

2 结果与讨论

2.1 一次蒸发率对硫酸钠结晶纯度的影响

对一次蒸发析出的结晶趁热过滤、烘干,并分析硫酸钠纯度,考察一次蒸发率对硫酸钠结晶纯度的影响,结果见图4。

图4 一次蒸发率对硫酸钠结晶纯度的影响

由图4可知,废水经过蒸发浓缩,在一次蒸发率为46%时出现晶体后,起始硫酸钠产品的纯度基本保持不变,随着一次蒸发水量的增加,硫酸钠产品纯度逐渐降低,氯化钠质量分数升高,说明进入了混合结晶区。为保证硫酸钠在一次蒸发阶段能完全结晶,从图中可以看出,控制一次蒸发率为68%是合适的,此时硫酸钠在保证纯度的前提下能结晶完全,与图2理论分析的Q点是一致的。

2.2 冷冻温度对母液的影响

对一次蒸发过滤后的高温滤液进行降温冷冻,因硫酸钠的溶解度随温度下降而急剧降低,冷冻会析出晶体,此时母液的组成发生改变,硫酸钠质量分数进一步降低,二次蒸发进入氯化钠结晶区,保证了氯化钠的纯度,考察不同冷冻温度对母液的影响,结果见表2。

表2 冷冻温度的影响

由表2可知,温度越低,冷冻母液中硫酸钠析出越完全,-5℃时母液中硫酸钠质量分数已降至0.6%,由图2可以看出,系统已到R点,这样二次蒸发时系统沿OR线进入氯化钠结晶区时,保证了最大量氯化钠晶体的析出。

2.3 二次蒸发率对氯化钠结晶纯度的影响

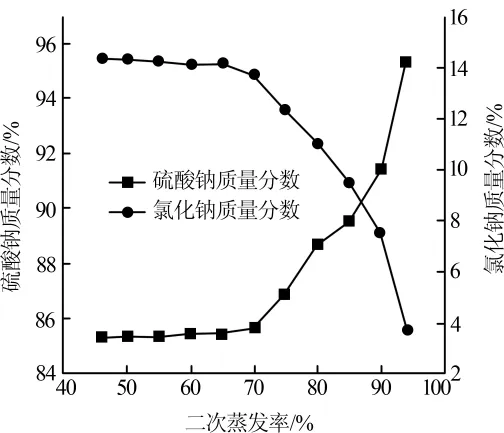

对二次蒸发析出的结晶趁热过滤、烘干,并分析氯化钠纯度,考察二次蒸发率对氯化钠结晶纯度的影响,结果见图5。

图5 二次蒸发率对氯化钠结晶纯度的影响

由图5可知,母液经过蒸发浓缩出现晶体后趋势与硫酸钠结晶相似,经过蒸发浓缩在二次蒸发率为45%出现晶体后,起始氯化钠产品的纯度基本保持不变,随着蒸发水量的增加,氯化钠产品纯度逐渐降低,为保证氯化钠能完全结晶,控制二次蒸发率为70%是合适的,此时氯化钠在保证纯度的前提下结晶完全,与图2理论分析中的T点是一致的。

2.4 硝酸钠的分离

实验过程中,二次蒸发结晶后的滤液中含微量硫酸钠、氯化钠和大量的硝酸钠,考虑到硝酸钠的溶解度随温度的变化比较大,将二次蒸发结晶后的滤液再次降温,可大量析出硝酸钠晶体。为此,对二次蒸发结晶后的滤液再一次冷却,得到结晶产品,晶体组成分析见表3。

表3 冷却温度对晶体组成的影响

由表3可知,0~20℃下冷却对结晶产品的组成影响不大,结晶所得的硝酸钠纯度达到98%,达到了GB/T 4553—2002工业硝酸钠合格品的标准,基本能够满足工业品要求。

硝酸钠结晶后的滤液组成见表4。

表4 结晶后的滤液组成

由表4可知,结晶后的滤液中仍含有大量的硝酸钠和氯化钠,而硫酸钠的含量很低,可以将这股滤液再返回,与二次蒸发溶液混合,既防止了硫酸钠的累积,又无外排废液。为此考察了滤液返回时的蒸发结晶情况,实验条件不变,所得晶体组成见表5。

表5 晶体组成%

由表5可知,硝酸钠结晶后的滤液返回低温冷冻阶段进行二次蒸发,对晶体组成影响不大,分盐结晶出的产品都达到了工业品标准。

3 结论

(1)根据硫酸钠、氯化钠和硝酸钠溶解度曲线和硫酸钠-氯化钠-H2O三元水盐体系相图,制定了分盐结晶工艺方案,先对硫酸钠和氯化钠进行了分离,实验结果表明,硫酸钠晶体达到了GB/T6009—2014工业无水硫酸钠Ⅲ类合格品(>92%),氯化钠晶体达到了GB/T 5462—2003日晒工业盐Ⅱ类标准(>92%)。

(2)将氯化钠二次蒸发结晶后的母液再次降温,析出硝酸钠晶体纯度高达98%,达到了GB/T 4553—2002工业硝酸钠合格品的标准,硝酸钠结晶后的滤液返回低温冷冻阶段对结晶产品无影响。

(3)实验表明分盐结晶工艺技术可行,操作方便,是实现废水中盐的资源化利用,减少杂盐危废排放的有效手段。