熔铝炉用不粘铝浇注料的选择

2020-05-14李彩霞薛鸿雁

李彩霞,李 超,金 权,薛鸿雁

(焦作市金鑫恒拓高温材料有限公司,河南 焦作454450)

熔铝炉的工作温度一般在700~900℃,铝液上部最高温度可达1 200℃。铝合金中的铝、镁等成分很容易和耐火衬里的一些组分反应形成反应层,铝合金中的铜、锰、锌等成分可通过气孔渗透到耐火衬里中,形成变质层。在熔铝炉的运行过程中,反应层和变质层的脱落,一方面污染铝合金,另一方面影响熔铝炉的使用寿命。

目前市场上多为2-7系铝合金,每个系的铝合金中各合金的种类及含量不同,因此铝合金中的合金成分对耐火浇注料损毁也不同。因此急需开发出适用不同系铝合金的不粘铝浇注料。

1 试验

1.1 原材料

熔铝炉不粘铝浇注料原材料的选择,首先需确定所试验的铝合金种类,以及对工作层浇注料的性能及使用要求,减少工作层浇注料对铝合金的污染,并提高工作层的使用寿命。对于2-7系铝合金,在浇注料原材料的选择上,应更多地考虑添加抗铝合金渗透的反润湿剂,减少铝合金的渗透,另外还需提高浇注料的强度、降低气孔率,以提高炉衬的使用寿命。

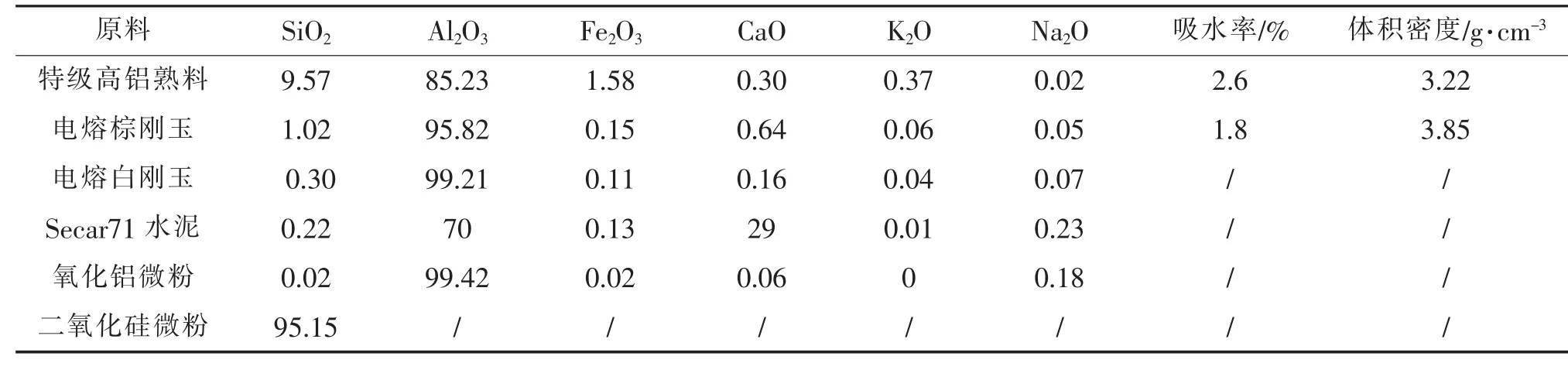

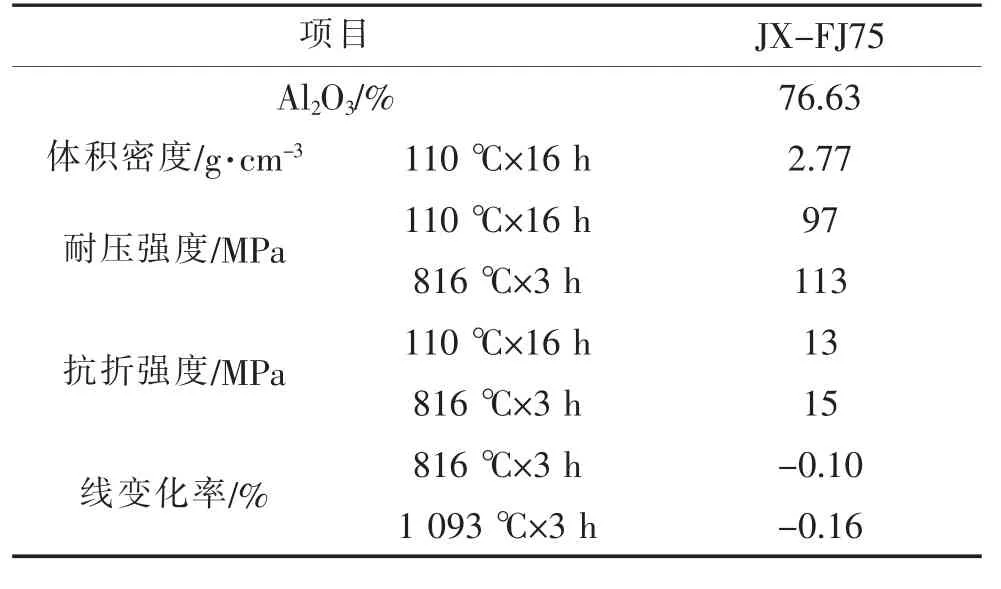

主要原材料的理化性能见表1。

表1 主要原材料的理化性能

1.2 工艺参数的设计

(1)不粘铝浇注料的粒度级配

本课题中浇注料的颗粒临界粒度为8 mm,粒度分布:8~5 mm,5~3 mm,3~1 mm,1~0 mm,<0.088 mm,见表 2。

表2 不粘铝浇注料粒度级配 (w%)

(2)工艺参数的选择

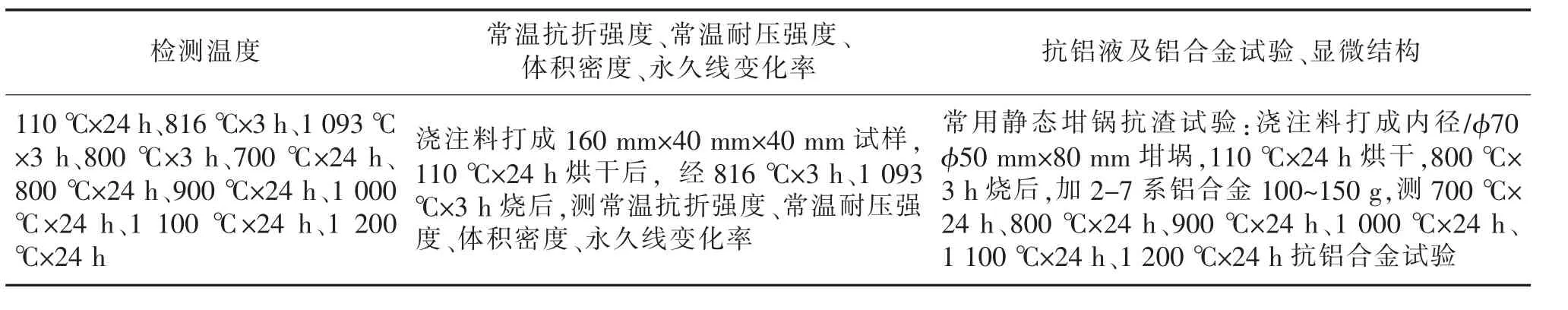

工艺参数的选择见表3。

(3)制样参数的选择

各种所需物料放在搅拌机中搅拌2~3 min,然后加水搅拌2~4 min,将振动30 s振动流动值控制在220~230 mm。

2 试验过程及结果分析

2.1 所用铝合金的化学组成

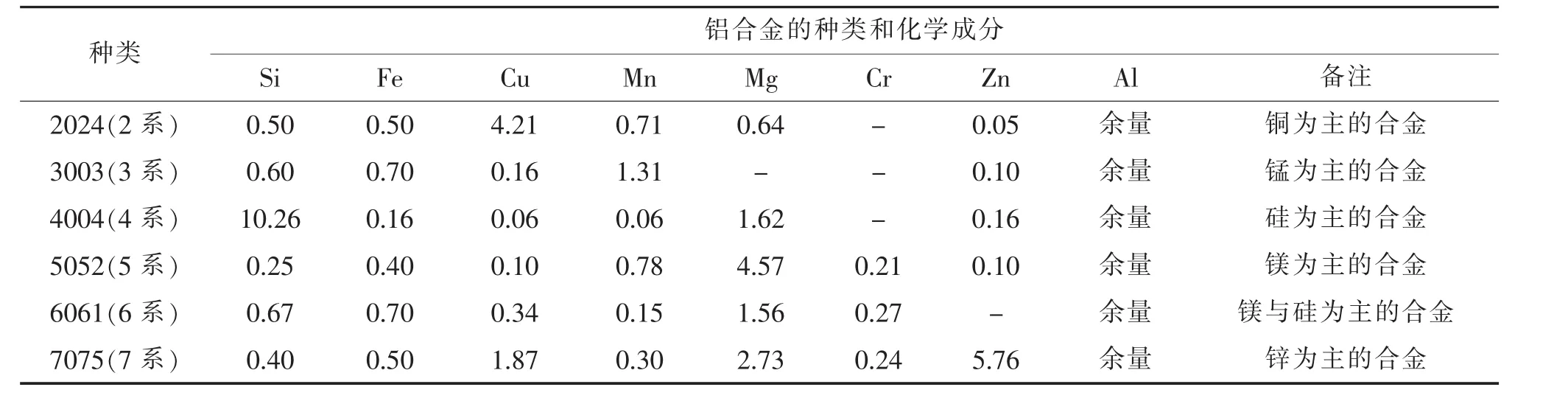

2-7系铝合金的化学组分见表4。

表3 工艺参数

表4 2-7系铝合金的化学分析 (w%)

2.2 含防渗剂A的浇注料

2.2.1 试验配方

以特级高铝熟料及电熔棕刚玉为主要原料,以Secar71水泥为结合剂,并合理引入Al2O3微粉和SiO2微粉,添加防渗剂A,以三聚磷酸钠为分散剂,进行浇注料坩埚抗2-7系铝合金试验,配方见表5。

表5 试验配方 (w%)

2.2.2 试验结果

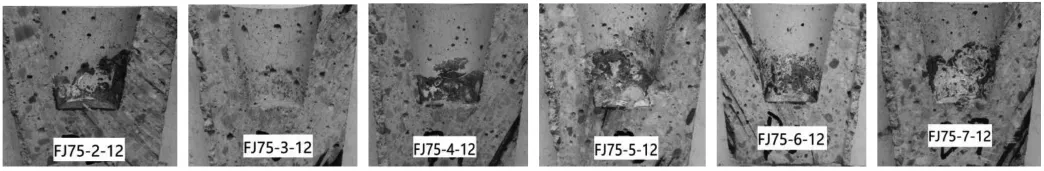

图1~图6为试样坩埚在不同温度点抗2-7系铝合金试验照片。其中,FJ75-2-7表示FJ75为试验配方,2为2系铝合金,7为试验温度700℃,以此类推(下文同)。

图1 试样坩埚经700℃×24 h的照片

图2 试样坩埚经800℃×24 h的照片

图3 试样坩埚经900℃×24 h的照片

图4 试样坩埚经1 000℃×24 h的照片

图5 试样坩埚经1 100℃×24 h的照片

图6 试样坩埚经1 200℃×24 h的照片

由图1可知,含防渗剂A的试验浇注料坩埚经700℃×24 h抗2-7系铝合金后,坩埚内表面和铝合金接触部位没有发现有反应;由图2~图4可知,经800℃×24 h、900℃×24 h和 1 000℃×24 h后,3系铝合金没有和浇注料反应;由图5、图6可知,经1 100℃×24 h、1 200℃×24 h后,3系铝合金和浇注料已有反应,但不明显;由图2可知,经800℃×24 h,2系、4-7系铝合金已和浇注料反应。

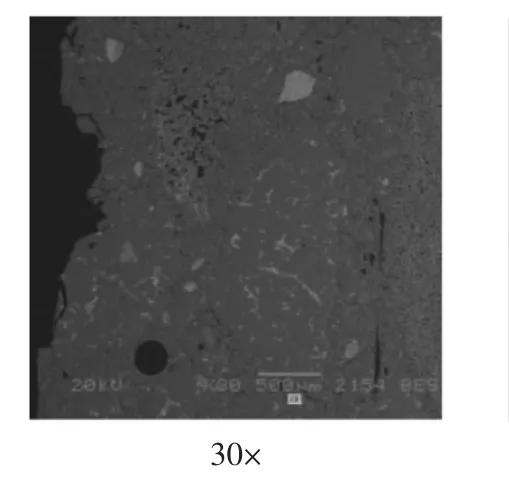

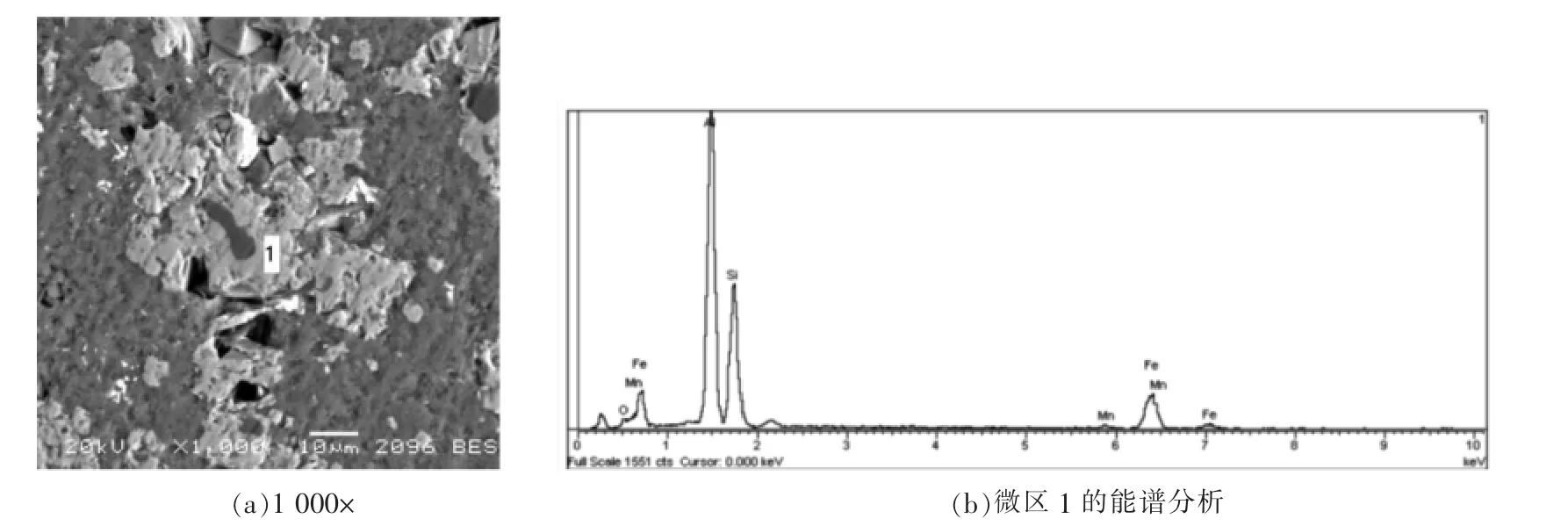

图7为FJ75-2-8试验坩埚800℃×24 h显微照片及微区1能谱分析,从放大30倍的显微照片可见,试验坩埚和铝合金的接触面上有反应层,能谱分析表面,该反应层为铝镁尖晶石。2系、4-7系铝合金均含有金属镁,由图2~图6可知,试验坩埚经800℃×24 h、900 ℃×24 h、1 000 ℃×24 h、1 100 ℃×24 h和1 200℃×24 h,试验坩埚表面均有反应层生成。因此,在800~1 200℃,加有防渗剂A的浇注料,2系、4-7系铝合金已和浇注料反应生成镁铝尖晶石反应层,该反应层可减缓反应的进行,但该反应层和浇注料结合疏松,随着反应时间的延长及反应层的脱落,会对铝液造成污染,并影响炉衬的使用寿命。

图7 FJ75-2-8实验坩埚800℃×24 h显微照片及能谱分析图

2.2.3 含抗渗剂A的试验浇注料抗2-7系铝合金试验小结

(1)在700℃,试验浇注料可有效防止和2-7系铝合金的反应。

(2)在 800~1 000℃,实验浇注料可有效防止和3系铝合金的反应。在1 100~1200℃,3系铝合金和试验浇注料反应,但反应不明显。

(3)在 800~1 200 ℃,2系、4-7系铝合金已和浇注料反应,且随着试验温度的提高,反应加剧。

(4)针对3系铝合金应选择添加防渗剂A的防渗浇注料,并且熔炼温度应不超过1 000℃。

2.2.4 所开发的防渗浇注料理化性能

所开发的不粘铝浇注料性能见表6。

表6 不粘铝浇注料主要理化指标

2.3 含防渗剂B的浇注料

2.3.1 试验配方

以特级高铝熟料及电熔棕刚玉为主要原料,以Secar71水泥为结合剂,并合理引入Al2O3微粉和SiO2微粉,添加防渗剂B,以三聚磷酸钠为分散剂,进行浇注料坩埚抗2-7系铝合金试验,配方见表7。

表7 试验配方 (w%)

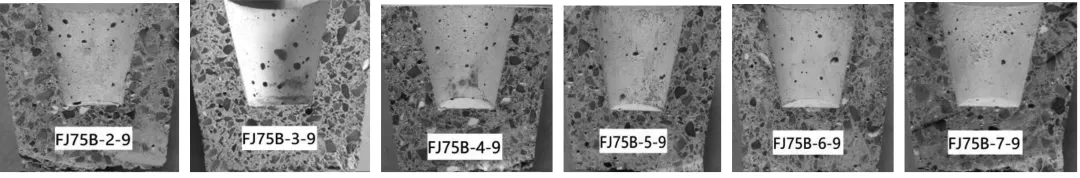

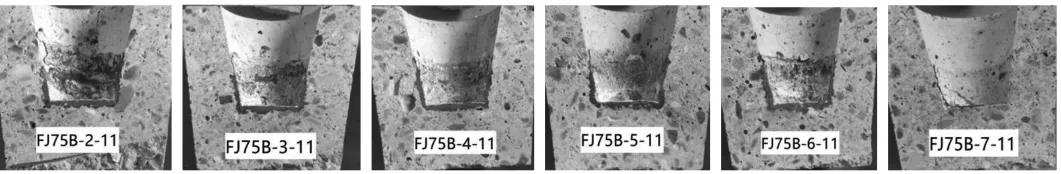

2.3.2 试验结果

由图8、图9可知,在700℃、800℃含防渗剂B的试验浇注料坩埚抗2-7系铝合金后,坩埚内表面和铝合金接触部位没有反应。

由图10可知,在900℃,3系铝合金和浇注料有轻微反应,但2系、4-7系铝合金没有和浇注料反应。在该实验条件下,防渗剂B可有效防止2系、4-7系铝合金在浇注料中的渗透。

由图11可知,在1 000℃,2系、4系铝合金上表面已和浇注料有轻微反应,但铝合金内部没有和浇注料反应;5-7系铝合金没有和浇注料反应;3系铝合金已和浇注料反应加剧。

由图 12、图 13可知,在 1 100~1 200 ℃,2-7系铝合金和浇注料都有反应。从开始反应温度点开始,随着温度的升温,铝合金和浇注料反应加剧。

图8 试样坩埚经700℃×24 h的照片

图9 试样坩埚经800℃×24 h的照片

图10 试样坩埚经900℃×24 h的照片

图11 试样坩埚经1 000℃×72 h的照片

图12 试样坩埚经1 100℃×24 h的照片

图13 试样坩埚经1 200℃×24 h的照片

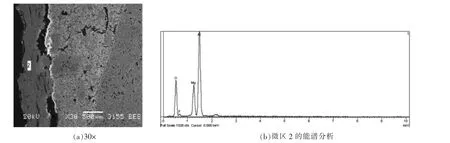

图14 为FJ75B-3-8试验坩埚在800℃×24 h显微照片,由显微照片可知防渗剂B可有效阻止2-7系铝合金在FJ75B浇注料的渗透。由图15、图16可知,含防渗剂B的FJ75B在该试验条件下已无法阻止3系铝合金的渗透,显微照片及能谱分析表明,3系铝合金中的金属Mn主要是通过浇注料的气孔进行渗透。图17为FJ75B-2-11试验坩埚1 100℃×24 h显微照片及能谱分析,能谱分析表明含有金属Mg的铝合金,金属Mg在浇注料的表面生成了镁铝尖晶石反应层,但该反应层可减缓铝合金和浇注料的反应,但无法阻止铝合金和浇注料的反应。

2.3.3 含抗渗剂B的试验浇注料抗2-7系铝合金试验小结

图14 FJ75B-3-8试验坩埚800℃×24 h显微照片

图15 FJ75B-3-10试验坩埚1 000℃×24 h显微照片

图16 FJ75B-3-10试验坩埚1 000℃×24 h显微照片及能谱分析图

图17 FJ75B-2-11试验坩埚1 100℃×24 h显微照片及能谱分析图

(1)在700~800℃,试验浇注料可有效防止和2-7系铝合金的反应。

(2)在900℃,3系铝合金和浇注料有轻微反应,但2系、4-7系铝合金没有和浇注料反应。

(3)在1 000℃,2系、4系铝合金上表面和浇注料有轻微反应,5-7系铝合金没有和浇注料反应,3系铝合金已和浇注料反应加剧。

(4)1 100~1 200 ℃,2-7系铝合金和浇注料都有反应,随着温度的升温,铝合金和浇注料反应加剧。

(5)针对2系、4-7系铝合金应选择添加防渗剂B的防渗浇注料。并且熔炼温度应不超过1 000℃。

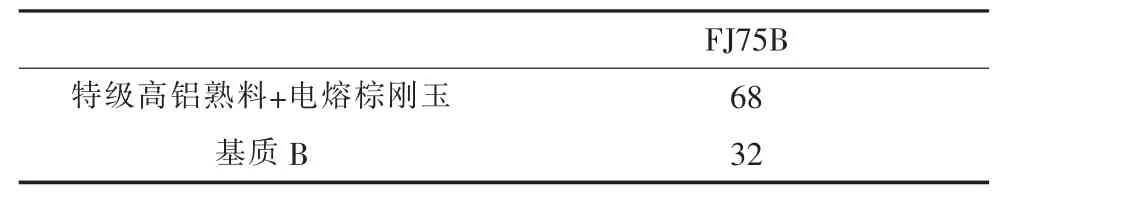

2.3.4 所开发的防渗浇注料理化性能

所开发的不粘铝浇注料性能见表8。

3 结论

(1)熔炼3系铝合金的熔铝炉,应选择含抗渗剂A的JX-FJ75的不粘铝浇注料,工作温度最好不超过1 000℃。

表8 FJ75B不粘铝浇注料性能

(2)熔炼2系、4-7系铝合金的熔铝炉,应选择含抗渗剂B的JX-FJ75的不粘铝浇注料,工作温度最好不超过1 000℃。

(3)熔炼含有3系和其它系铝合金的熔铝炉,应选择含抗渗剂B的JX-FJ75的不粘铝浇注料,工作温度最好不超过900℃。