矿井皮带运输机落煤装置的设计

2020-05-14王健

王 健

(山西晋煤集团坪上煤业有限公司,山西晋城 048203)

0 引言

对于高效率、大产量的矿井而言,皮带运输机已经成为矿井开展机械化开采的核心设备,而作为原煤运输的一个关键组成,落煤设备在其中发挥着至关重要的作用。通常情况下,落煤设备处于皮带运输机的下部,利用缓冲装置来降低煤流速度,使皮带所受到的冲击力降低,保障煤炭可以在皮带上正常运行;但是由于矿井生产的环境较为复杂,工人操作较为繁琐,时常会产生落煤现象,从而对皮带运输机的装煤效率及矿井的正常生产造成严重的影响。因此,设计一台实用性较强、效率较高的井下落煤装置对煤炭的运输有着十分重要的作用[1]。本文把落煤装置设计成三角形结构,并从缓冲片三角形夹角的具体设计、材料的选取、具体结构设计等方面介绍了落煤装置的设计。该设计促使煤炭精确地下落至下方皮带运输机上,减轻漏煤井的损伤,提高工作效率。

1 皮带运输机运送煤炭存在问题

在煤矿开展运输作业的过程中,由皮带运输机所运输的煤炭从高处落下时,是利用漏煤井与下部皮带运输机进行连接的;同时,在实际的生产中,矿井中的生产环境较为复杂,存在较多无法控制的因素。由于皮带运输具有较高的运行速率,因此当煤炭由一台皮带运输机下落至另一台皮带运输机上的时候,煤炭与皮带、漏煤井壁及煤壁之间会产生碰撞,从而出现了磨损,导致皮带受到损坏及断裂,煤炭产生浪费。

在设计与制造漏煤井的过程中,其内部大多采用网格结构,由普通钢板所制成。这类钢板有着较大的硬度,不能产生缓冲的效果,因此在长时间的运煤后,漏煤井会因碰撞而出现变形,导致漏煤井受到损坏;煤块与漏煤井壁或煤壁产生碰击之后,会四处溅落,这些破碎的煤块会对井下生产人员的安全造成威胁,同时对生产设备造成损坏;这些煤块在溅落之后一般不会精确地落至下一个皮带运输机上,因此导致煤炭产生了浪费,运输效率不断降低。因此,在设计漏煤井的时候必须增加漏煤装置,该装置可以缓冲煤炭的下落冲击,降低煤炭的重力势能,避免皮带受到煤炭的冲击,在对漏煤井进行保护的基础上来降低漏煤井的损伤,同时使煤炭的运输效率得以提升,改善煤炭的浪费问题,延长皮带的寿命[2]。

2 落煤装置研制设计的必要性

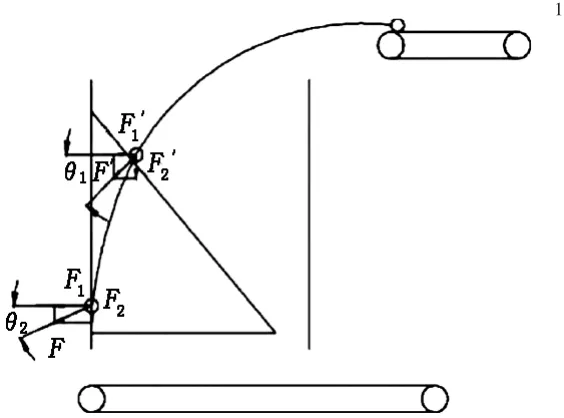

当漏煤井尚未安装落煤装置的时候,漏煤井壁的受力图如图1所示。由图可知,在与漏煤井产生碰击之后,其碰撞部位会出现一个力F,根据相关定理可知,这个力可以被分为水平向左的力F1和垂直向下的力F2。其中,F1代表的为井壁撞击的力,该力大小与漏煤井壁的撞击程度存在一定的关系,其数值越大,撞击程度越大;F2是煤块向下运动时与漏煤井壁所形成的摩擦力。而在漏煤井内安装落煤设备之后,由于缓冲装置的存在,煤块将会在以往下落部位的上部与井壁产生碰撞,此时将会形成 F′,F1′,F2′。根据三角形定理可以发现,F1=F·cosθ2,F1′=F′·cosθ,又因为θ1>θ2,F′<F,因此F·cosθ2> F′·cosθ1,即F1>F1′。因此通过上述受力分析可以看出,在安装落煤装置之后,漏煤井壁所受到的撞击力不仅极大降低,而且落煤装置所受到的撞击力也得以缓冲,从源头上降低撞击力的同时,对漏煤井也起到了保护作用,保障了落煤设备的安装,促使落煤装置得以持久使用[3]。

图1 漏煤井内壁的受力分析

此外,由图1可知,F1=F sinθ2,F2′=F′sinθ1,根据这 2个式子可知,在没有安装落煤装置的时候,煤块发生碰撞之后由于受到F2的作用将会持续进行向下运动,从而与漏煤井壁产生摩擦,导致其受到损坏;而在加装落煤装置之后,煤炭会由落煤装置中落下,不会与井壁产生接触,自然不会对井壁造成损坏。综上所述,在漏煤井中安装落煤装置有着十分重要的作用[4]。

3 落煤装置的设计

3.1 缓冲片三角形夹角的设计

在煤块由高处落下之后,由于重力势能的影响,会对皮带造成较大的冲击。在这种状况下,由于漏煤井的内部结构是由钢板所焊接,其形状为网格状,若落煤部位产生了偏差,则冲击力将会对网格构造产生破坏,对漏煤井的使用造成影响。因此为了使漏煤井免受煤块的冲击,落煤装置可以设计为三角形,如图2所示。这种三角形结构有着较强的稳定性,利用这个特性,三角形的斜边可以有效地分解撞击力,以加强该装置的耐受性及稳定性[5]。

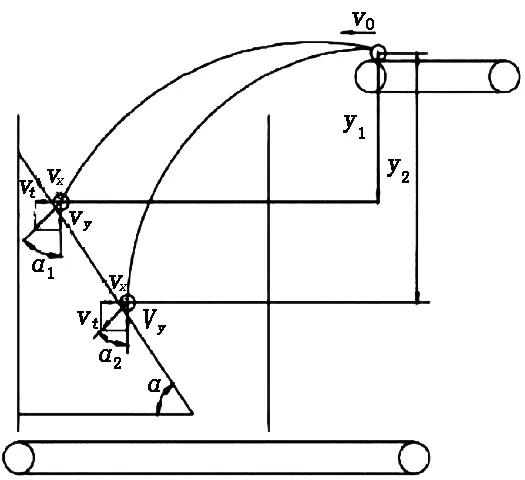

根据煤块下落的过程可以看出,煤块与漏煤井壁产生碰撞的过程属于平抛运动,通过图2中受力进行分析可知,设皮带运输机运行的速度为v0,煤块下落的时间为t,则煤块在碰撞漏煤井壁时水平方向与垂直方向的速度分别为vx=v0和vy=gt,因此,其合速度为;由于水平方向所产生的位移为y=gt2/2,因此其下落的时间t= 2y/g,垂直方向与合速度之间的夹角为tanα=vx/vy=v0/gt,α=arctan(v0/gt),由此将缓冲片三角形夹角加以明确。

图2 运动分解

当煤块从皮带运输机上下落之时会形成1个煤流范围,即y2-y1,如果要所有煤块精确落到落煤装置上,则必须进行详细地计算,以此来明确缓冲片三角形的夹角[6]。以某矿作为案例,该矿井下皮带运输机的运行速度为v0=3.9 m/s,并且可以通过实际测量来获取y1与y2分别为2.1 m和3 m,则煤块在漏煤井中的下落时间分别为:

其中g为9.8 m/s2。因此缓冲片三角形的夹角α1和α2分别为31.48°和27.03°,最终将该角度明确为29°。

3.2 材料的选取

由于矿井开采所具有的特殊性,煤炭运输系统大约每天有20 h在进行煤炭的运送工作,因此落煤装置也处于长时间工作状态,每天都要受到20 h的冲击力。该状况下,落煤装置必须采用高强度、高耐磨性能的钢板材料,以避免板材出现不必要的损耗。这类型的钢板专门应用于大面积磨损的状况,其构成主要由低合金钢或普通低碳钢和耐磨层复合所成,经过复合的钢板具有较大的耐磨性,可以很好的承受工况点的冲击与震动。另外,强度较高的耐磨板还具有较好的耐热性,即便处于高速摩擦的状况下,该钢板也不会产生较大的变形[7]。

3.3 结构设计

在实际应用中,为了确保落煤装置的性能得以充分发挥,对其结构进行了以下设计:

(1)将组成落煤井壁网格构造的每块钢板设计为三角形,并且将与煤流相接触的斜边设计为锐角,这样可以使大块煤受到破碎,避免其对煤炭运输造成影响;

(2)各个钢板之间应当运用100 mm的距离套来进行隔离,该距离套所具有的作用是在煤炭下落的过程中完成自动筛选,其中在距离套的作用下超出100 mm的煤块会先粉碎再下落,小于100 mm的煤块将直接落下,不仅可以提升煤块的运输速率,而且可以增强煤炭的质量,促使煤块更加顺利的传送至下1台皮带运输机上;

(3)为了使落煤装置具备较强的稳定性,运用100 mm的轴来连接落煤装置,再运用双螺母,同时加设销轴来进行加固,避免该装置因煤块的撞击而松动,同时还具有预紧力,确保该缓冲片始终维持水平方向,以便于工作人员的安装与维护。

4 使用效果

这种落煤装置在经过以上的设计与研制之后,在煤矿下进行了应用。根据实际测量可知,该装置可以使漏煤井的受损问题得以解决,极大降低了漏煤井壁与落煤间的磨损状况,提高了漏煤井的使用期限;在缓冲片三角形钢板的影响下,煤块的重力势能不断降低,不仅避免了煤炭及资源的浪费,还使皮带所受到的冲击力得到极大地缓解;另外,落煤的运输效率得到极大提升,使煤矿生产更加安全高效[8]。

5 结束语

本文通过缓冲片三角形夹角、材料及结构的设计选择,促使煤炭精确地下落至下方皮带运输机上,增强了装煤效率,使漏煤井得到较好地保护,在提升工作效率的同时,极大降低了工作人员的作业强度,另外通过设计与制作落煤装置,还可以为其他矿井漏煤井出现的问题提供有效的解决思路。