瓦斯抽采泵的综合状态监测平台设计

2020-05-14沈金强

沈金强

(山西西山煤电股份有限公司西铭矿,太原 030052)

0 引言

煤矿瓦斯通常以吸附和游离状态存在于煤体及围岩中,当矿井内瓦斯与氧浓度达到爆炸极限时,极易因明火引爆造成严重的煤矿安全事故[1]。在相关政策的扶持下,目前国内相关煤矿对瓦斯抽采泵站的自动化改造正在如火如荼地开展[2]。本文主要设计方案以及研究重点集中在被测量的采集方式、通讯方式、处理方法上,将瓦斯浓度、泵体震动、环境温度,环境湿度以及空间位置作为监测对象,设计了完整的通讯电路、储存电路、AD转换电路等。

1 监测总体设计方案

1.1 系统设计要求

煤矿瓦斯抽采泵自动化系统包含:上位机及软件、网络(通讯)接口、传感器系统以及控制器系统。工作特点:暴露环境的瓦斯浓度为井下最高值、泵体维护较难、维修工作地点距离较远。其中工作的设备和软件共同作用,实现瓦斯抽放管道、设备环境等参数的实时监测以及相关设备的自动控制[3]。同时在保证被监控设备的同时,监测系统对于自身的工况也做了分析和监测,保证自己不出现故障,不出现自身故障导致的连锁反应。

1.2 整体系统设计方案

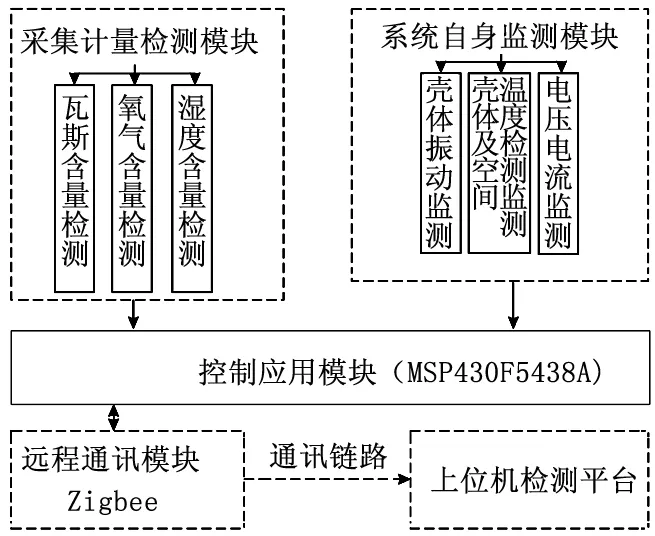

煤矿瓦斯抽采泵状态监测系统结构图如图1所示,控制应用模块的主控芯片选型为MSP430F5438A单片机,MCU的最小电流会在150μA以下,随机存取存储器保持模式下的最低功耗只有0.1μA。在无限距离通讯过程中采用的是Zigbee技术,传输至总机后远程数据传输中采用RS-485通讯协议,通过差分信号逻辑进行数据传输,引号输送的最远距离在波特率为9 600 h可以达到1 500 m,在井道布线中,采用带屏蔽隔离双绞线作为总线,将各个主要工作节点连接起来使得整个矿井构建一个全方位立体的网络,当数据流到达终端时,将协议电平方式换为常用的USB。方便微机系统的接入,建立其相对应的数据库系统。

系统按照功能模块可以分为采集计量检测模块、系统自身监测模块、环境检测模块、远程通讯模块、控制应用模块,其模块构成如图1中所示。

图1 系统模块组成图

该套检测系统中,井下的无线通讯为Zigbee通讯方式,进入数据库时的方式为485总线。图2所示矿井下通讯示意图。其中的3个监测节点代表了整个矿井的检测网络,瓦斯监测路由是通向地面的总线。这样无线网络结合有线网络的方式降低了数据丢失和故障引起的连锁反应。

图2 通讯方式示意图

2 监测平台系统硬件设计

2.1 主控制器选型

控制应用模块采用的MCU选型为MSP430F5438A单片机,它本身具有优质、优秀的寻址方式(5种以上源操作数寻址、4种目的操作数寻址)、精简指令集,主要体现在其内部简洁的27条内核指令以及大量的模拟指令。此单片机的处理能力十分强大,并且运算速度很快,在工作时可以保证低功耗的要求,片内资源丰富,具有便捷高效的开发环境。此单片机可以在-40~+80℃的工作环境中正常运作,达到了矿井工作现场对MCU的温度要求。

2.2 采集计量检测模块报警电路设计

在瓦斯抽采泵的检测计量预警系统中,抽采泵的电机电流、电压、温度、抽采泵内压力等重要参数被监测。通过对所采集回的数据进行分析,判断其是否处于正常数值范围内,决定报警器是否有必要发出报警信号。

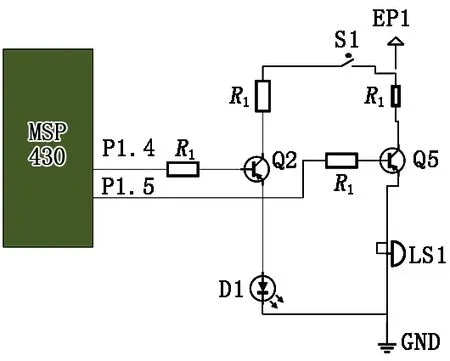

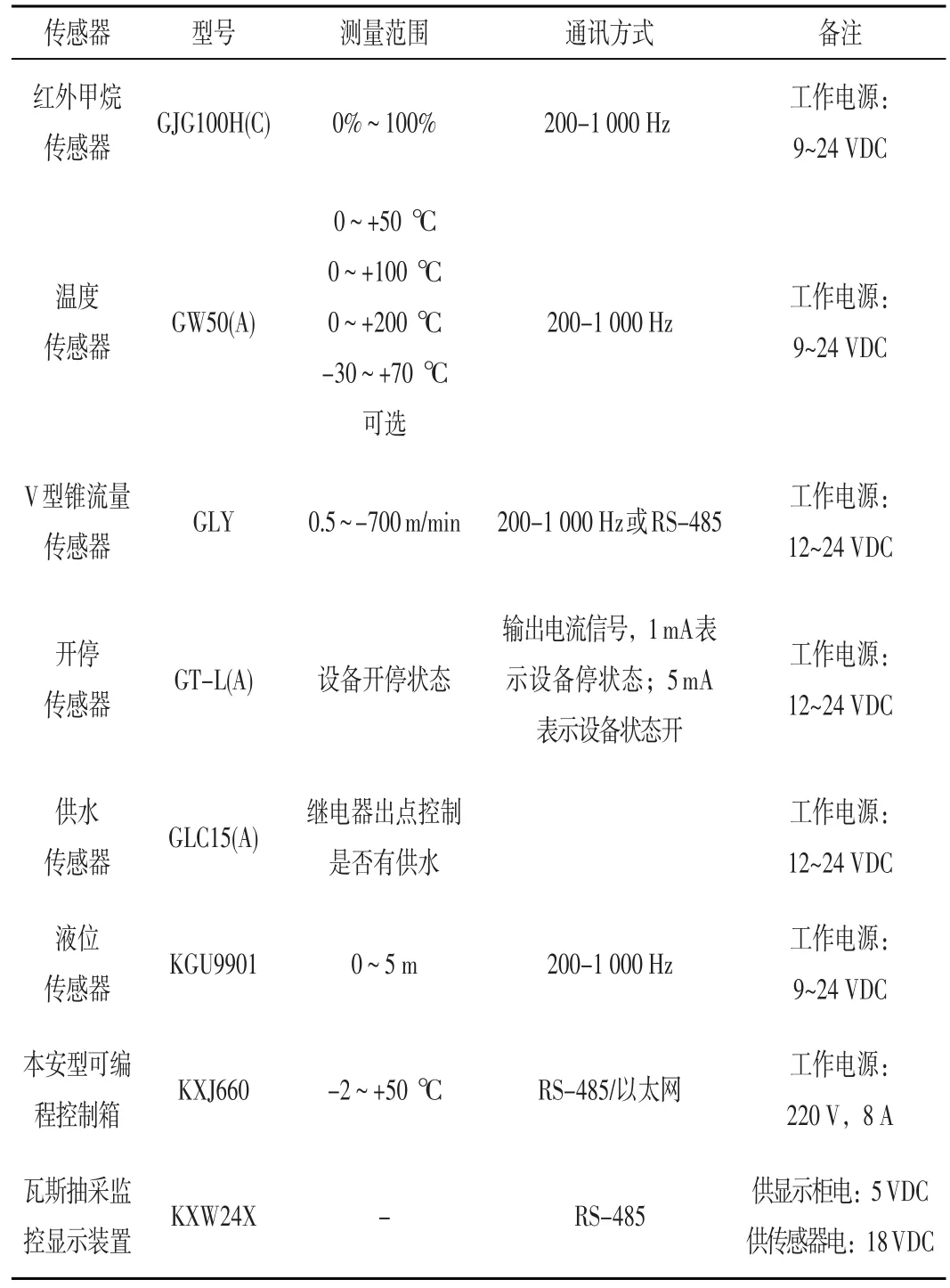

图3为本系统所采用的声光报警器设计的电路原理图,它由信号放大单元,使能单元等部分组成。表1所示为所用主要传感器参数。其中包含了红外甲烷传感器、温度传感器、V型锥流量传感器、开停传感器、供水传感器、液位传感器、本安型可编程控制箱,多传感融合的综合检测站。

2.3 远程通讯模块的设计

在各个国家的矿业生产中,矿井下的通讯主要是无线通讯。因为走线复杂且不易维修,此时无线通信的优点突出。矿区各个瓦斯抽采泵传感器节点连接成的监测点组成的整张网络由Zigbee无线技术通过网络互连起来,其具有安全系数高、平台搭建灵便、调整性好。瓦斯浓度传感器采用IR14BD,该款传感器的功耗在同类型产品中最低,所达到的能源消耗最小,适合矿井的工况条件。

瓦斯抽采监测系统的数据终端的数据传输协议采用RS-485通讯协议,具有传输距离远、抗干扰能力强的特点。芯片选型为MAX1485,该芯片是马克西姆公司生产的专门用于RS-485通讯的芯片,静态电流0.3 mA。这些收发器在驱动器禁用的空载或满载状态下,吸取的电源电流0.12~0.5 mA。

图3 报警电路原理图

表1 传感器参数

通往数据终端的通讯电路设计如图4所示,MSP430F5438a单片机的R01、TX0引脚分别接MAX485芯片的DI和R0引脚,进行数据的传输。MAX485芯片的二脚和三脚作为收发控制的引脚,并联后接在单片机的引脚上,电平在2.7~3.3 V时,MCU发送数据;电平在0~1.2 V时,MCU接收数据。为了电平的稳定性,将1个120Ω的无感电阻接在传输线A和传输线B之间。

2.4 采集计量检测模块设计

采集时控制芯片采用MSP430单片机,电压模拟量可以通过A/D引脚直接进行电压采集,对于气体传感器的部分模拟量输入的传感器,需要进行AD转换,转化为数字信号。AD转换芯片选择为ADS1232,ADS1232具有高达24.0的有效位,增益设置为64时,无噪声分辨率可达19.2位[4-5]。由于MSP430的模拟量通道精度不够,所以采用该款高精度芯片进行模拟量的采集,该芯片有2种工作方式,一种是给它固定电平进行采集,另外一种时通过电桥的相对电平确定所采集电压的等级。

图4 终端通讯电路

3 系统软件程序设计

3.1 主程序设计

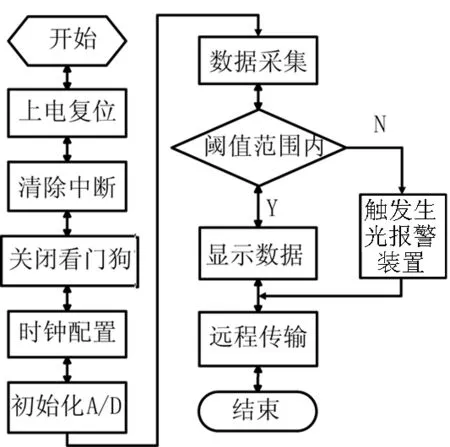

MSP430的程序需要通过IAR软件进行编程,主程序流程如图5所示。监测系统上电后,首先MCU中的寄存器清零,关看门狗。清中断位,并对系统的A,B时钟配置,对比较器设置,初始化采集转换芯片ADS1232,数据采集,并根据采集数据判断是否需要出发声光报警装置,数据采集完成后需要对数据处理和储存。通过比较器的协作,判定数据的范围,确定机器设备实施的工作情况,确认环境条件是否满足继续生产的需求,在检测的同时达到准确接收不丢失,保证数据的完整性[6-8]。

3.2 上位机软件设计

3.2.1 VB软件编程特点

VB用在传统的工业控制上较多,其开发环境较简单也较快捷。可以在Windows操作系统系进行程序设计和前端界面的设计,用户可以利用C语言进行程序设计,在窗口设计中,实现多种不同功能的软件的结合。在煤矿抽采泵综合检测系统的上位机设计中,通过VB后面板编写程序前端设计界面,并导出应用程序,安装到现场的服务器总机上,就可以通过串口接收和显示数据,并且将数据传送至网络云端。

3.2.2 上位机界面

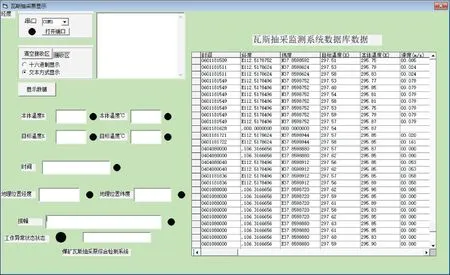

瓦斯抽采综合检测系统上位机具有实时数据显示和历史数据存储的功能,上位机界面如图6所示,根据数据通信的需求,可以选择不同的网络通行串口,在实时数据和历史数据的处理中,可以直接导出数据库文件如下图右侧所示既可以显示实时数据,也可以调出历史数据方便查询,将数据保存至云端。

图5 程序执行流程图

图6 上位机界面

4 结束语

煤矿瓦斯抽采泵综合检测系统在运行中,必须具备反应快,测量准确,功耗低的特点。本文利用MSP430单片机为主要控制芯片设计瓦斯抽采泵设备状态监测系统,旨在针对瓦斯抽采环节出现的一些问题进行实时监测和保护,使得瓦斯抽采泵工作环境安全以及整个矿井的瓦斯浓度控制在安全范围内。对系统中相关的硬件电路进行设计。利用VB程序设计相关上位机可视化GUI界面,实现数据的上传,存储,调用,查询以及后续的搭建神经网络训练数据库。