高速电梯限速器的机械设计

2020-05-14熊光荣

郑 杰,熊光荣

(林肯电梯(中国)有限公司,浙江嘉兴 314415)

0 引言

随着高层建筑不断增多,对于电梯运力提出了更高的要求,市场对高速电梯的需求越来越多。目前市场上的高速电梯限速器完全依赖进口,该设计使得国产高速限速器理论可行。若对此款限速器进行生产实践,并进行试验取证,或可实现高速限速器的国产化替代,对国产安全部件的发展有一定的意义。

1 限速器的原理及结构

1.1 工作原理

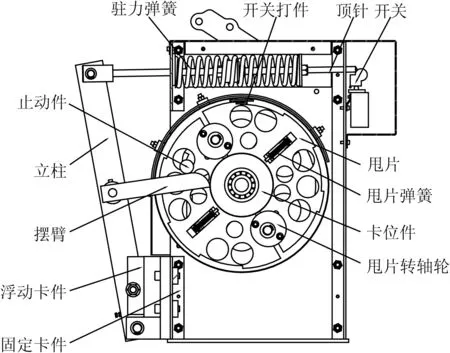

图1 限速器结构图

限速器结构图如图1所示。限速器运行状态下,甩片弹簧的弹簧力大于甩片的离心力,使甩片处于“闭合状态”,同时摆臂的一端卡在卡位件的圆形小槽内,并且在止动件的反力作用下,平衡了驻力弹簧、立柱产生的拉力,从而使整个系统处于一种平衡状态。当速度超过临界速度时,由于离心力大于甩片弹簧的力,甩片绕着旋转轴转动,呈现一种“张开”状态;随着行程的增加,甩片会触碰开关打件,从而打掉背后的电器件,切断安全回路,使电器首先动作;随着行程的进一步增加,甩片转轴轮上的铆钉会碰到卡位件并使其逆时针转动,这时摆臂会脱出卡位件的槽口,由于摆臂一端的弧形设计,它被压到卡位件的下方,立柱被驻力弹簧产生的弹簧力拉到水平位置,活动绳卡与固定绳卡夹持钢丝绳,从而使限速器实现机械的动作。

1.2 限速器结构

限速器运行状态下摆臂与卡位件细节如图2所示。在限速器运行时,摆臂件一端卡在卡位件表面的小槽内;同时摆臂件与

水平位置有8°左右的向上倾角,使立柱对摆臂件的推力分解为向上和水平向右的分力,这种微倾斜的设计确保了在限速器运行的过程中摆臂会稳定在上述位置,不会因为轻微的扰动而发生误动作。对于卡位件的材质选择至关重要,它需要有耐磨损、耐冲击的特性,SUJ2高碳铬轴承钢是不错的选择。

限速器动作时,甩片转轮轴与卡位件的细节如图3所示。甩片转轮轴与卡位件相对位置如图所示,甩片转轮轴由中间的大轴固定在限速器轮上,两边的小轴固定在甩片上,由于偏心设计,甩片带动甩片转轮轴转动;同时离心力持续大于甩片弹簧的弹力时,甩片转轮轴上的铆钉GB/T 827-86-5×8将会与卡位件接触并卡紧,此时由于限速器轮逆时针的运动,将带动卡位件做逆时针的旋转。

图2 卡位件与摆臂件配合图

图3 甩片转轮轴与卡位件相对位置图

图4 顶针装配图

图4 所示为顶针装配图。顶针件二和顶针件一通过两端的螺纹与顶针连接件的内螺纹连接在一起,两端再用六角螺母并紧防松,并且全部穿在驻力弹簧的内部,顶针件二和顶针件一两端之间留有一定的空隙,调节这个空隙的长度可以微调立柱的倾角和摆臂顶住卡位件的位置。这个调节可以允许加工和组装限速器时有一定的误差,使得加工和装配的成本有所降低,同时也可以微调驻力弹簧的弹力,增加了限速器的适应性。

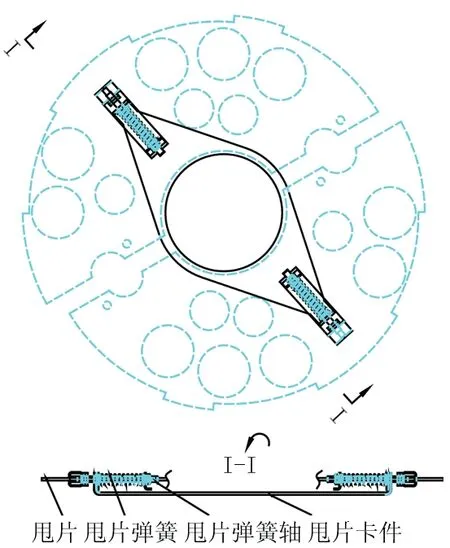

图5所示为甩片弹簧装配图。甩片弹簧轴两端都开有方槽,靠近限速器轮轴的一侧有外螺纹,甩片卡在甩片弹簧轴的方槽中,甩片弹簧穿在甩片弹簧轴上,弹簧的一端抵在甩片卡件的翻边上,另一端用六角螺母卡紧,六角螺母拧拧紧的程度可以调节甩片弹簧的弹力大小,从而决定了限速器动作的临界速度,甩片卡轴开大圆孔,套在限速器轮中间的突起之外,当甩片因离心力甩开时,甩片卡位件会跟随转动,甩片卡位件和甩片一直处于浮动定位状态。

图5 甩片弹簧装配图

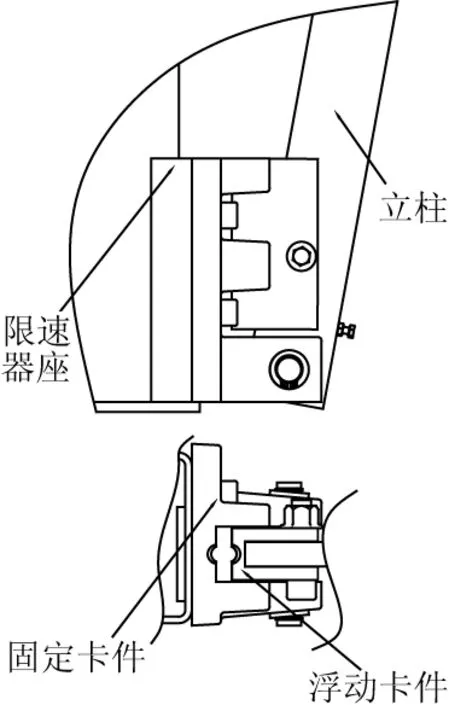

图6 活动绳卡与固定绳卡装配图

图6 所示为活动绳卡与固定绳卡细节。固定绳卡固定在限速器座上,活动绳卡与固定绳卡内侧开有夹绳槽,并且分别通过转轴与立柱固定,限速器动作状态时,活动绳卡会被立柱拉至与固定绳卡接触的位置,活动绳卡与固定绳卡的夹绳槽闭合并且空隙间距小于钢丝绳的直径,于是钢丝绳将会被卡在夹绳槽之内。

2 主要部件的设计

2.1 轮轴

2.1.1 强度计算

设计参数:提升高度为150 m,限速器用钢丝绳直径为8 mm,钢丝绳单位质量0.22 kg/m,配重120 kg,轴材质为45号钢,调制处理σs=360 MPa。

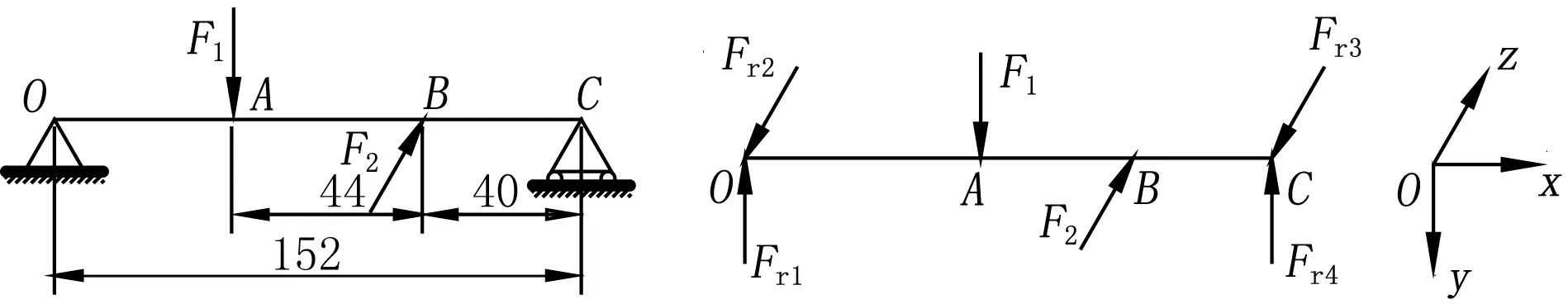

限速器在运行的过程中系统对轮轴的作用力可以认为没有周期性的变化,可以根据文献[1]计算轴的强度问题。忽略轴向伸长后,以点O为原点建立坐标系,受力简图如图7所示。

图7 限速器轴受力简图

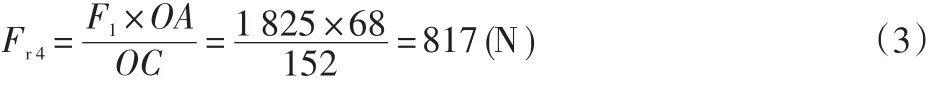

先确定F1和F2的数值,分别如式(1)、式(2)所示。

式中:F1为限速器轴沿y轴所受的合力;WP为配重重力,N,WS为钢丝绳重力,N。

式中:F2为限速器轴沿z轴所受的合力,此值将在限速器立柱受力校核中详细阐述。

xy平面内,由∑M0=0可得:

再由∑F0=0可得:Fr1=1 008 N。同理,在xz平面内可以求得:Fr2=578 N,Fr3=1 620 N。Fr1、Fr2、Fr3、Fr4为限速器轴所受支反力。

分别在2个平面内画出弯矩图,如图8所示。

图8 轴弯曲图

轴的结构如图9所示。

图9 轴结构图

综上所述,轴的最大弯矩在点A,如式(4)、式(5)所示。

所以,强度符合要求。

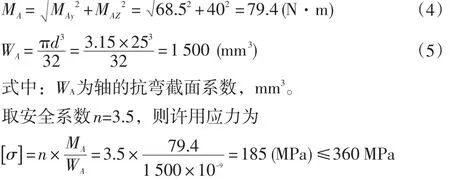

2.1.2 刚度计算

F1与F2分别作用在轴的2个相互垂直的平面内,观察受力的方式可知,在xy平面内扰度的最大值在AC段内,xz平面内扰度的最大值在OA段内,最大扰度可以用轴中间处的扰度值替代,这个值与精确解的误差率小于2.56%[2]。

单一力作用下简支梁中间处的扰度为

对于F1受力情况下:l=152 mm,a=84 mm,b=68 mm。

对于F2受力情况下:l=152 mm,a=112 mm,b=40 mm。

抗弯刚度:

在强度与刚度计算时以轴的最小直径25 mm进行计算,得出的结论相比阶梯轴计算趋向于保守,所以轴符合设计要求。

2.2 轴承强度及寿命计算

此限速器结构中共有3个轴承,型号都为6305RS。其中2个并排安装于限速器轮内部,1个安装于摆臂卡位件内部。对这3个轴承的校核过程如下。

2.2.1 对限速器轮内部的轴承校核

根据文献[2],要求轴承校核时额定动载荷与额定静载荷同时满足[3]。对额定动载荷进行校核[3]:

式中:C为基本额定动载荷计算值,N;fh为寿命因素;fm为力矩载荷因素;fd为冲击载荷因素;fn为速度因素;fT为温度因素;P为当量动载荷,N;Cr′为双排径向基本额定动载荷,N。

P=XFr+YFn(8)

式中:P为当量动载荷,N;X为径向动载荷系数;Y为轴向动载荷系数;Fr为径向载荷,N;Fn为轴向载荷,N。

根据文献[3]可知,2套相同的单列径向接触的深沟球轴承,以“背靠背”或者“面对面”配置,并排安装(成对安装)在同一轴上作为一个整体运转,其基本额定载荷按照单列的2倍计算;XY的数值按照双列轴承的表格内查询,Fr、Fy按照轴承组上承受的合力计算。

根据文献[2],表7-2-65得:X=1,Y=0。由设计参数可知Fr=F2=1.825 kN ,Fn=0 N ,代入式 (8) 得:P=XFr+YFn=1.825 kN。

根据文献[2],表7-2-23~7-2-26得:

fh=5.85, fm=1.5, fd=1, fn=0.405, fT=1

同时由根据文献[2]可知,6305RS轴承基本额定载荷Cr=22.2 kN,所以 Cr′=44.4 kN。

将上述值全部代入式(7)得:

所以轴承满足额定动载荷的要求。

对额定静载荷进行校核:式中:C0为基本额定静载荷计算值,N;P0为当量静载荷,N;S0为安全因素;C0r′为径向基本额定静载荷。

根据文献[2],表7-2-29~7-2-31得: S0=1, P0=F1=1.825 kN,

根据文献[2],表7-2-66得6305RS轴承径向基本额定静载荷Cr0=11.5 kN,于是Cr0′=2,Cr0=23 kN

将上述值代入式(9)中得:

C0=S0P0=1×1.825(kN)≤23 kN

所以轴承满足额定静载荷的要求。

综上,限速器轮处的轴承既满足额定动载荷的要求又满足额定静载荷的要求。

2.2.2 对摆臂卡位件内部的轴承进行校核

因摆臂卡位件在限速器运行时是静止的,对这个位置的轴承进行校核时仅对其额定静载荷校核即可;轴承仅受图1中所示F2作用,于是将S0=1、P0=F2=2.198 kN代入式(9)得:

C0=S0P0=1×2.198(kN)≤23 kN

所以轴承满足额定静载荷的要求。

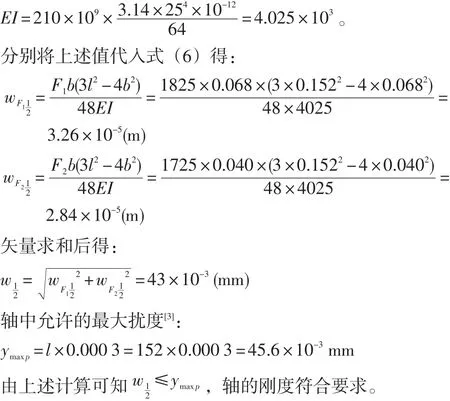

2.3 弹簧的校核

2.3.1 对驻力弹簧进行校核

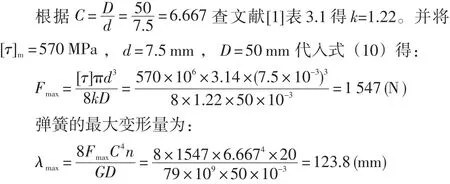

设计参数如下:压缩弹簧直径d=7.5 mm,弹簧中径D=50 mm ;(2) 弹 簧 材 料 为65 Mn, 许 用 切 应 力[τ]m=570 MPa,切变模量G=79 GPa,有效圈数n=20,自由高度H0=320 mm,负荷种类为Ⅲ级,端部结构为两端并紧磨平,支撑圈各一圈。

驻力弹簧有2种工况:一是限速器运行工况,此状态下弹簧变形量λ1=93.5 mm;二是限速器动作工况,此状态下弹簧变形量λ2=30 mm,弹簧刚度P′=12.5 N/mm。限速器动作工况下,限速器摆臂失去限速器运行时平衡状态,立柱被弹簧力拉至直立状态;浮动绳卡与固定绳卡夹持限速器钢丝绳,从而拉起安全钳拉杆,此时驻力弹簧相比于运行状态时驻力弹簧受应力较小也即τ2≤τ1,所以仅在限速器运行工况下校核驻力弹簧即可。

弹簧所能承受最大的力为[4]:

式中:[τ]为Ⅲ类弹簧许用切应力,MPa;d为弹簧材料直径,mm;D为弹簧中径,mm;k为螺旋弹簧曲度因数。

压并高度为:

Hb=(n+1.5)d=(20+1.5)×7.5=161(mm)

由上述计算可知:λ1≤λmax≤H0-Hb,所以此工况下驻力弹簧满足需求。

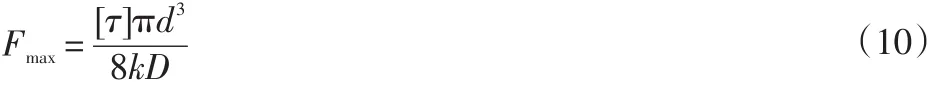

2.3.2 对甩片弹簧进行校核

设计参数:(1)轿厢运行额定速度为8 m/s,压缩弹簧材料直径d=1.2 mm,弹簧中径D=10 mm;(2)弹簧材料为65Mn, F 组[7], 许 用 切 应 力 [τ]m=908 MPa[6], 切 变 模 量G=79 GPa,有效圈数n=17,自由高度H0=58 mm;(3)负荷种类为Ⅱ;(4)端部结构为两端并紧磨平,支撑圈各一圈。

文献[7]9.9.1规定:操纵轿厢安全钳的限速器的动作应发生在速度至少等于额定速度的115%。对于额定速度大于1 m/s

图10所示为甩片在不同工况下的相对位置。左侧图示为限速器“闭合状态”下甩片的相对位置,右侧图示为“张开状态”甩片的相对位置。由图可知在限速器运行状态下,甩片重心距离限速器的转轴距离r=64 mm,甩片受限速器旋转引起的离心力F′与绕自身旋转中心之间的夹角α=61°。由甩片的运动规律可知,在甩片由“闭合状态”到“张开状态”的过程中,r越来越大,α越来越小,同时弹簧的压缩距离x也越来越大。

图10 甩片在不同工况下的相对位置图

如果将弹簧的弹力写成F弹=kf(r),甩片受到的离心力写成F离=krcosα。弹簧弹力与离心力都处在单调递增区间,但是分析可知在甩片不断甩开的过程中,离心力的变化率大于弹簧弹力的变化率,即用函数关系表达可以写成

所以校核甩片弹簧时,使初始的弹簧力等于1.15 v时的离心力,并且在甩片完全张开时,弹簧的压缩行程小于弹簧最大压缩行程即可。

1.15 v时限速器钢丝处线速度为v=1.15×8=9.3(m/s)。此外,限速器的设计数据为限速器轮半径R=152.5 mm;限速器甩片的质量g=0.27 kg,甩片的转动半径r=64 mm,夹角α=61°,甩片完全张开后弹簧的压缩量相对于初始压缩量增加了11mm,于是甩片旋转的角速度有:

限速器机械动作是的弹簧压缩量为:

λ2=λ1+11=25.4+11=36.4(mm)

限速器机械动作是的弹簧力:

F2=Pλ2=1.22×36.4=44.5(N)

由上可知:Fmax≥F2,λmax≥λ2,所以甩片弹簧符合要求。

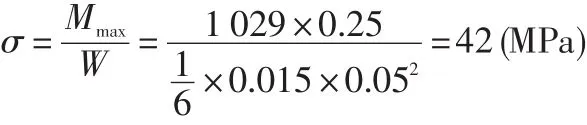

2.4 立柱的校核

在限速器运行时,限速器的立柱受驻力弹簧的拉力F1、摆臂的反作用力F2,并且在固定绳卡与立柱的连接轴处为铰支固定。图11所示为限速器运行转态立柱受力图。立柱的截面为15 mm×50 mm矩形截面,材质为Q235,许用应力220 MPa。

图11 限速器运行转态立柱受力图

由2.3.1节可知,图中F1=1 169 N,F3处为铰支点,由合力为0,F3处弯矩为0可得:F2=2 198 N,F3=1 029 N。

于是有

由此可知,限速器运行状态下,立柱符合要求。

在限速器动作的情况下,受力简图如图12所示。此时F1′=375 N,由运算可知F2′=2 518 N,F3′=2 143 N。

图12 限速器动作状态立柱受力图

因弹簧拉力与摆臂的反作用力在实际中与立柱有8°左右的夹角,上述计算过程将力与立柱做垂直处理,得出的结论会更加趋向于保守。所以立柱符合设计要求。

3 关于上行超速保护

此限速器为单向限速器。电梯下行超速时,电器与机械都动作,此过程在上文已经描述过了,不再赘述。上行超速时,电器动作,机械不动作:当电梯上行超速后甩片因为离心力而处于“张开状态”,当张开到一定位置时甩片触碰开关打件从而使电器动作,这个过程和下行超速时一致;当甩片继续张开时,甩片转轴轮上的铆钉会碰到卡位件,但是由于限速器轮是顺时针转动,使摆臂无法脱槽,机械无法动作。

4 GB/T7588-2003条款的校核

根据GB/T7588-2003,限速器动作时,限速器绳的张力不得小于以下值中的较大值:(1)安全钳起作用所需力的2倍;(2)300 N。限速器绳的最小破断载荷与限速器动作时产生的限速器绳的张力有关,其安全系数不能小于8,限速器绳的公称直径不应小于6 mm,限速器绳轮的节圆直径与绳的公称直径之比不应小于30。

设计参数:(1)提升高度150 m,限速器轮直径

D=305 mm,(2)限速器钢丝绳直径ϕ=8 mm,牌号为8×19S+FC,等级为1370/1770,最小破断拉力28.1 kN,(3)张紧装置配重G=120 kg。

钢丝绳的张力为:

符合设计要求。

限速器钢丝绳直径ϕ=8 mm≥6 mm,符合设计要求。

5 结束语

此款限速器甩片弹簧调节甩片所受离心力的大小,从而控制电器和机械的动作速度,能够满足以8 m/s额定速度的电梯为列的设计计算。立柱与摆臂的动作设计,使得2种不同的工况之下,助力弹簧的弹力获得了不同比列的力矩放大效果,最大程度的发挥了弹簧的性能。通过动作原理设计实现电梯上行超速保护的电器动作,满足了新国标[8]对于电梯上行超速的要求。通过调节甩片弹簧的初始力,确定了限速器的动作临界速度,使同种结构的设计适用于更多的电梯运行速度。

通过校核,限速器的主要零件完全符合受力要求,限速器整体符合GB/T7588-2003《电梯制造与安装安全规范》要求。