基于Plant Simulation的发泡陶瓷生产线AGVS系统仿真研究

2020-05-14卢进星陶建华

卢进星,陶建华

(广州大学机械与电气工程学院,广州 510006)

0 引言

近年来,随着《关于加快推动我国绿色建筑发展的实施意见》、《绿色建筑行动方案》、新版《建筑设计防火规范》等相关政策、规范的实施,以及建筑节能工作的深入推进,民用建筑对外墙外保温材料的要求日益提高,发泡陶瓷保温板凭借其诸多优点逐渐受到关注[1]。

自动导引车(Automated Guided Vehicle,AGV)出现于20世纪50年代,是一种用于移载的机器人,AGV具有自动化程度高、安全及灵活等特点,可有效减轻劳动强度,降低危险性,提高生产效率,因此,由多辆AGV组成的自动导引车系统(Automated Guided Vehicle System,AGVS)广泛运用于许多行业的物流自动化中[2-3]。

本文以发泡陶瓷生产线实际应用为背景,借助Plant Simulation仿真工具,通过改变AGV数量、AGV进行充电上下限、AGV运行速度等参数的随机试验,仿真模拟出AGV系统的较优化结果。

1 仿真模型构建

1.1 应用背景

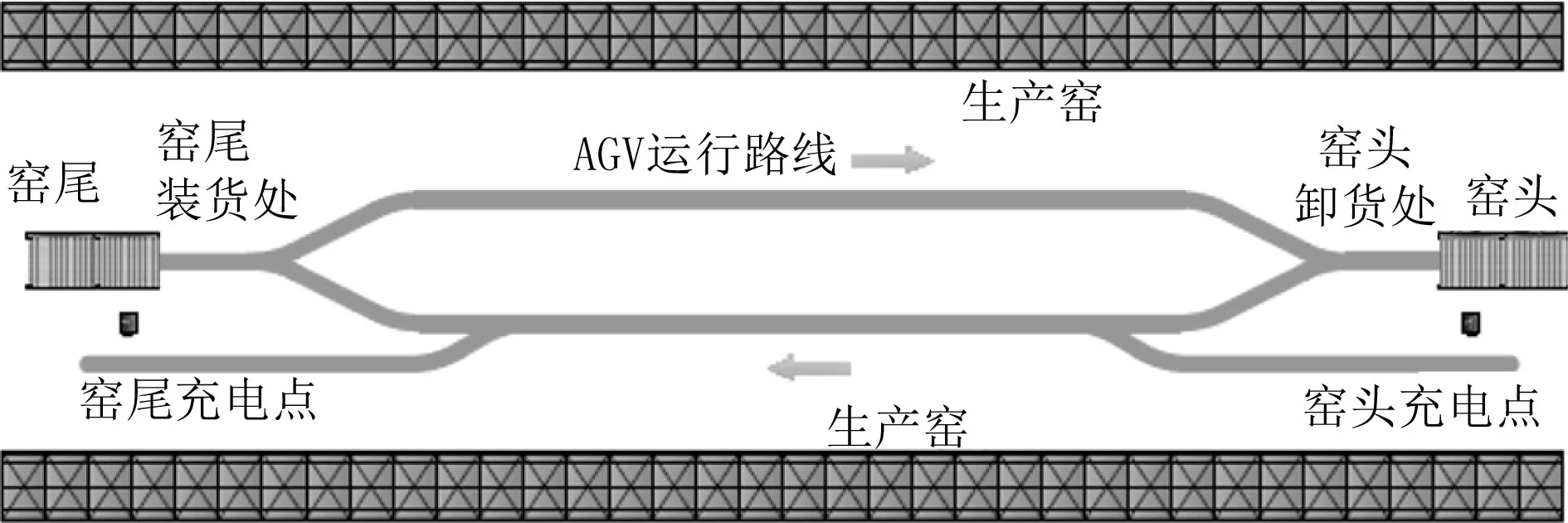

发泡陶瓷生产线布局图如图1所示,生产线所在车间长为400 m,宽度为50 m。AGV的主要工作是运输生产发泡陶瓷保温板所需的窑具,将窑具从窑尾装货处运输到窑头卸货处。

图1 发泡陶瓷生产线车间布局示意图

本文重点在于研究AGVS的线路逻辑和相关参数优化,故发泡陶瓷生产线部分做简化处理。相关时间参数如下,该生产线是1天24 h持续工作,1天的运输量约为480板,发泡陶瓷的双线生产速度为每板3 min,窑具装卸货时间为45 s。

1.2 仿真模型的建立

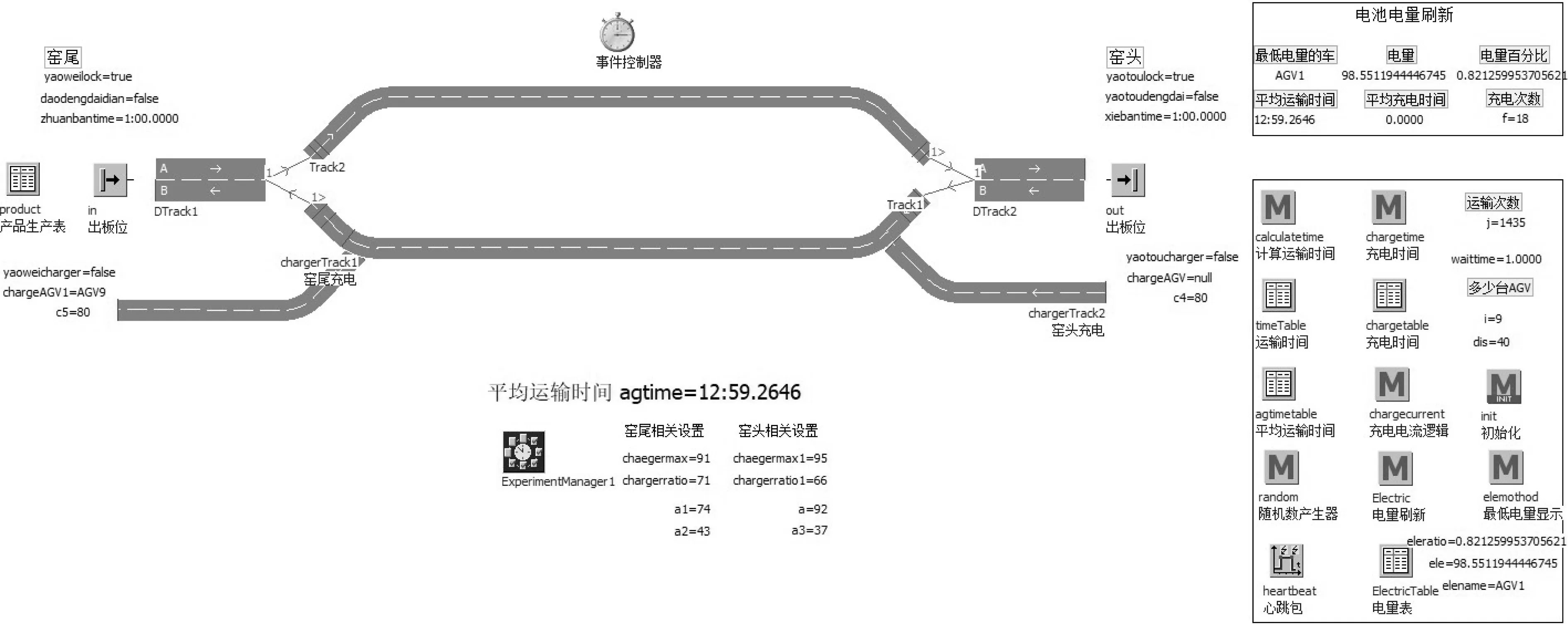

根据AGVS的路线图,建立如图2所示的生产线模型。模型包含窑具从窑尾辊台到AGV辊台、窑具从AGV辊台到窑头辊台、AGV充电等生产过程。因该线路为单循环线路,任务可分为充电任务、取货任务、放货任务3类任务。

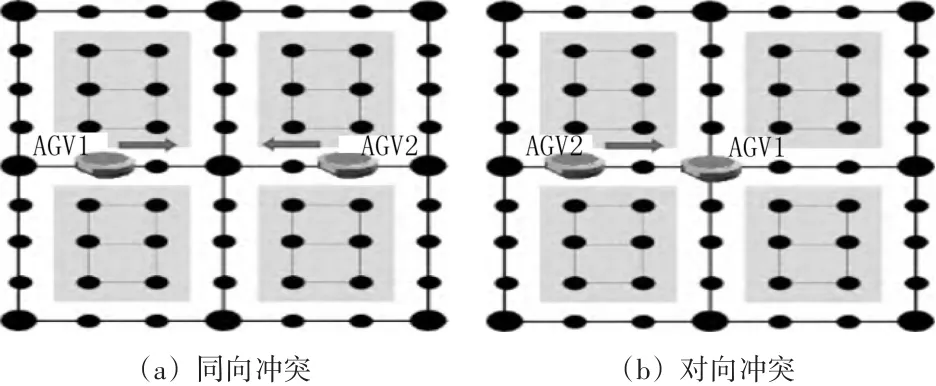

1.3 冲突类型

任务的执行过程中,AGV间相互竞争系统资源,可能会发生碰撞冲突[4]。图3所示为多AGV间的两种冲突类型:同向冲突和对向冲突[5]。

(1)同向冲突,如图3(a)所示。因AGVS线路为单循环线路,多会发生同向冲突,同向AGV中前车因为某些原因速度慢于后车速度,后车应与前车保持安全距离以免发生碰撞。

图2 发泡陶瓷生产线AGV系统仿真模型

(2)对向冲突,如图3(b)所示。这种冲突在AGV进行取货后、卸货后或者充电完成后可能会发生对向冲突,因这几种情况都有AGV后退的过程。

图3 两种碰撞冲突类型

2 路线逻辑

2.1 单循环逻辑

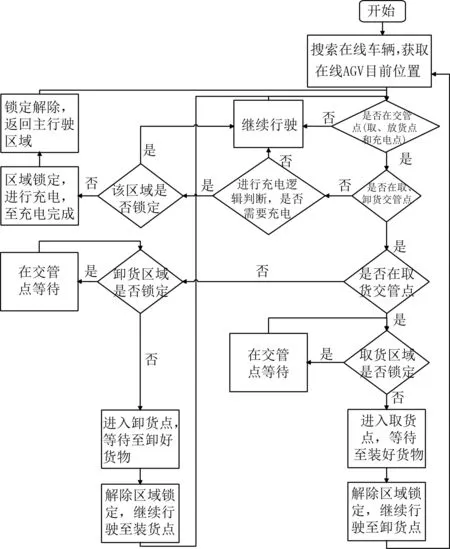

图4 路线流程逻辑

路线流程逻辑如图4所示,当AGV进入到某交管区域时,应先判断该区域内是否锁定,如锁定时应在其交管点等待,等待至该交管区域解锁,这样能避免在该区域范围内发生对向冲突。在AGV前往装货点和卸货点的途中会经过充电交管点,在此交管点处会通过充电逻辑判断是否能进入该充电区域。在Plant Simulation中,交管点对应Track对象中的Sensor对象,当AGV经过此对象时会触发相应的传感器事件(Method对象)[6]。

2.2 充电逻辑

充电逻辑如图5所示,该充电逻辑加入了优先充电值和充电值,如AGV到达充电交管点会先判断该车电量是否低于充电值,如果是进入下一步判断,如果不是直接跳出充电逻辑判断。同时加入了优先充电值,主要的作用是让电量低于优先充电值的AGV优先充电。

图5 充电逻辑

3 仿真结果分析

3.1 参数设定

AGVS系统的研究并没有统一的评价标准。多数研究者在研究AGV数量配置时会引入AGV的利用率进行评价[4],对于本文所涉及发泡陶瓷生产线AGVS系统而言,提出以平均运输时间和AGV的数量为评价标准,平均运输时间充分说明了AGV运输的效率,因AGV造价昂贵,AGV的数量也作为评价标准。本文将通过车的数量、车的速度、充电值等3个主要参数来仿真模拟。

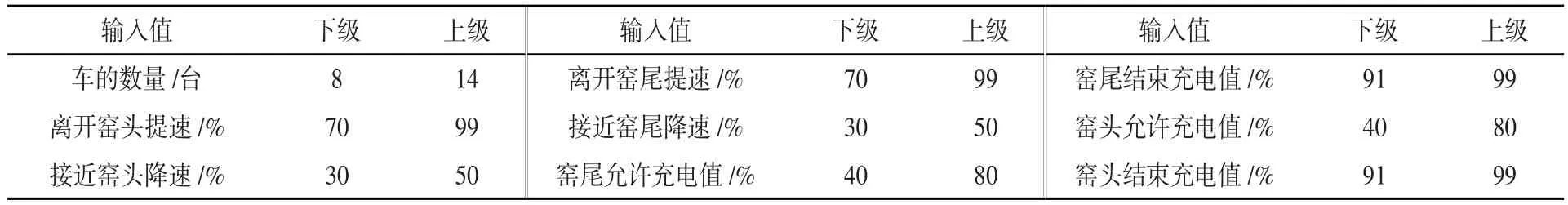

表1 因素设定

图6 因子分析图

图7 部分实验数据排序图

(1)AGV的数量

由于AGV价格昂贵,AGV数量配置过多,会造成资源浪费,容易造成交通阻塞,增加系统控制的难度;反之,若AGV配置数量不足,又无法满足系统的产能要求。因此,如何根据生产计划配置相应数量的AGV一直是企业关注的问题[7-9]。

(2)充电点界限

充电点界限的设定会影响AGV在主运行路线的运行时间,如充电界限过低时,AGV在主运行道路的运行时间会变长,但会使充电时间过长,当多台AGV需要充电时,可能会引起AGV运行至没电瘫痪在主运行道路。

(3)AGV运行速度

由于该生产线长350 m,AGV运行速度和AGV数量一样直接影响AGV装卸货的间隔。当接近装卸货辊台时应降低AGV的运行速度,可避免AGV失控撞辊台的情况发生。

3.2 仿真分析

需要获得多个自变量是如何共同对响应变量产生了影响,需要实验设计方法(Design of Experiments, DOE),Plant Simulation提供了很好的DOE工具,Experiment Manager工具是其中一个,因自变量有多个,所以采用随机实验设计,表1所示为进行相关因素的设定,随机实验是指各因素在上下级范围内随机取值进行组合,然后把这个组合的数值代入模型中进行仿真实验,可通过设置重复实验次数来提高仿真准确度。

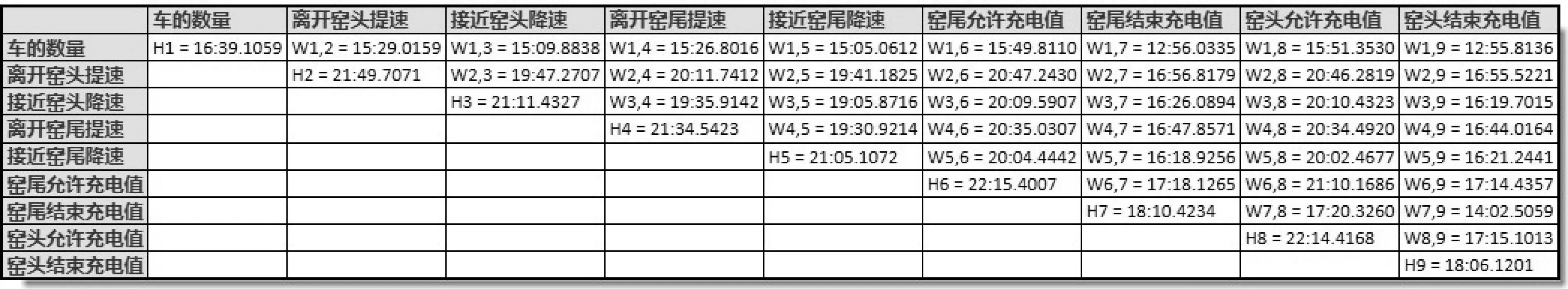

进行3万次随机实验,每次实验重复实验2次,进行因子分析(方差分析),因子分析如图6所示。因子分析表中,H表示因子主效应,W表示交互效应。经分析可得到以下结论。

(1) H1至 H9,由大到小排列分别是 H2、H4、H6、H8、H5、H8、H3、H9、H1,代表着在各因素对平均运输时间的影响由大到小的排列,可以知道离开窑头提速和离开窑尾提速对平均运输时间影响最大,在实际生产时在保证安全生产时可适当提高离开窑头提速和离开窑尾提速的速度,车的数量是在9个因素对平均运输时间影响最少的,这也说明缩短平均运输时间不一定依靠增加车的数量,这可以为企业生产减少大量的成本。观察各Wi,j可知,各因素之间的相互影响都比较大。

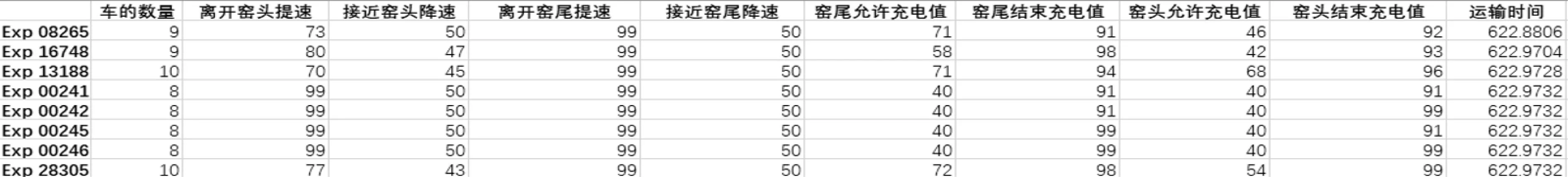

(2)对各实验数据根据平均运输时间由小到大进行排序,图7所示为部分实验数据排序图,平均运输时间为622 s,有8组的实验数据,这8组数据都分别代表着一个组合,可以将实际生产时的相关因素按照表格的数据进行调整,来提高生产效率。

4 结束语

本文应用Plant Simulation仿真软件对发泡陶瓷生产线布局方案进行了仿真研究和分析,通过随机试验设计,以平均运输时间和AGV的数量为评价标准,随机组合不同的参数,通过仿真模拟得出模型中较优的方案。将相关参数组合代入真实生产中,在平均运输时间最短情况下,将AGV数量减小,提高了AGV的工作效率,减少公司的生产成本。仿真结果表明了将仿真软件合理应用于生产实践,对全面分析生产线参数优化及后续建设有显著的指导作用。