大型螺旋桨双机器人自动磨削系统的研究

2020-05-14刘晓飞王志刚郭晓艳

刘晓飞,张 堃,王志刚,郭晓艳

(中山火炬职业技术学院,广东中山 528437)

0 引言

对于大型螺旋桨铸造毛坯件,在人工去除较大的浇冒口后,在工件边缘、分模线、孔型或窗口结构处还会残留有大量的毛刺、批锋,一般还要经过人工打磨清理后才能进行后续工艺处理。人工打磨会产生严重的粉尘污染和噪声污染,对操作工人身体健康有较大影响。而且由于大型铸造毛坯件一般外形尺寸偏差较大,铸造残余较多,毛刺批锋的位置、尺寸情况复杂,运用一般自动化技术难以处理。

为解决以上问题,研发了大型船用螺旋桨机器人磨削系统。该设备是一种大型螺旋桨铸造毛坯件机器人自动清理设备。本文针对大、中型复杂曲面铣削加工及研磨抛光研发的智能磨削机器人系统,系统配备工业机器人、力/位混合控制装置、视觉装置、离线轨迹规划系统和双面研磨抛光技术,沿行走滑台移动,携带具备自动换刀功能的电主轴配合回转主轴箱变位功能对桨叶曲面进行铣削加工及研磨抛光。成功地解决手工打磨加工一致性和精度差等问题,改善工人的操作环境及提高生产效率。

1 系统结构

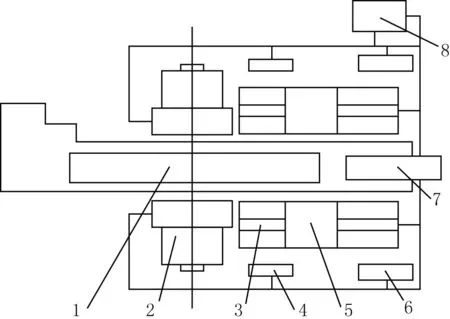

该设备由工业机器人、PLC控制系统、自动上下料滑台、大功率电主轴、3D视觉系统、专用磨具、自动刀具库、排屑机、除尘器、外防护板房等部分组成,如图1所示。工作时,由上下料滑台将放置好的待处理铸造毛坯件送入封闭的防护板房内,机器人带动3D视觉系统对毛坯件进行扫描,辨识记录毛坯件毛刺批锋的位置、尺寸信息,并根据所得信息自动生成机器人打磨路径,然后机器人带动电主轴按照程序自动生成的路径,选用不同的专用磨具,完成铸造毛坯件的打磨清理工作。该套设备自动化程度高,适应性强,只需简单调整即可适应相似类型不同型号的螺旋桨毛坯件。整个毛坯件的打磨清理工作都在封闭防护板房内完成,可有效隔离噪声,打磨过程中产生的碎屑和粉尘通过排屑机、除尘器等设备进行过滤回收再利用,可以显著提高工厂自动化程度、改善工厂环境,降低工人劳动强度,节约企业生产成本。

图1 系统示意图

2 关键性技术

2.1 机器人视觉系统

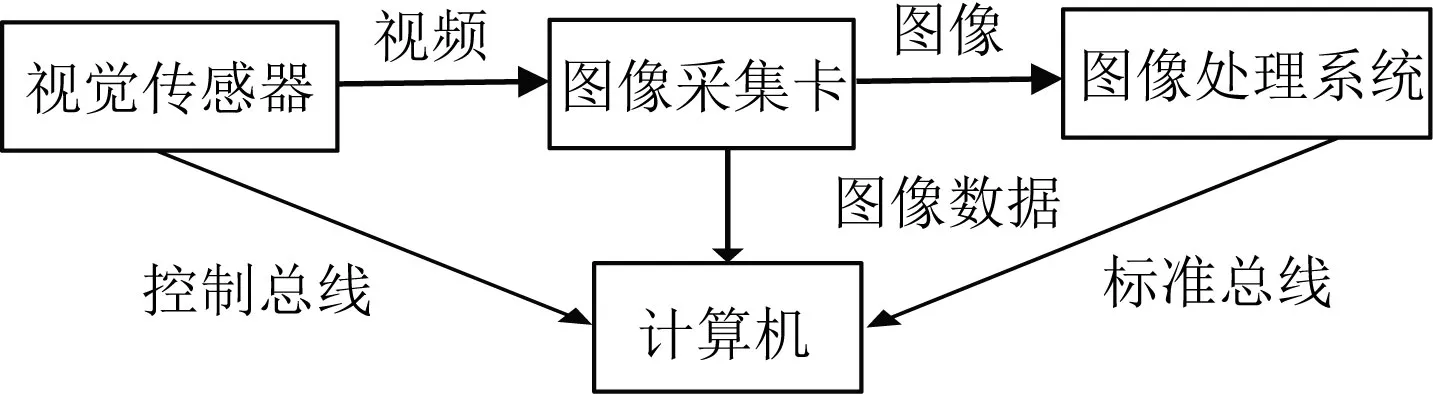

三维激光扫描仪工作过程中,使用非接触的三维激光测量设备获取螺旋桨曲面上点的三坐标值。扫描仪对螺旋桨的表面完成扫描测量,得到的大量表面点的三维数据是进行三维建模的主要依据。获取数据后需要进行预处理,对离散数据进行预处理包括对原始数据的评估和数据滤波。处理测量不到位、不准确和重复的问题,数据滤波可以去掉测量中存在的瑕疵,取得优化后的测量数据[1]。然后进行点云分割,是对预处理的数据按照交互方式、自动方式和人工介入的方式,同时依据曲面形体特征,截取数据型面,为曲面重构做准备。特征型面的截取方向和密度根据曲面类型和精度要求而定。最后曲面重构,得到重构物体表面的一个简洁和精确的近似。通过图像处理系统即可快速完成三维点云数据噪声处理、特征检测、数据简化、参数化和曲面重建等工作[1],如图2所示。

图2 三维激光维扫描仪系统

系统由高分辨率工业摄像头、高精度激光测距仪和图像处理器组成,可为机器人提供目标信息并对目标进行非接触式测量。利用视觉计算出进给信息并进行末端纠偏找正,工件无需精确定位。采用高精度三激光维扫描仪与机器人结合技术。机器人携带三维激光扫描仪(图3),可以对船用螺旋桨曲面进行快速扫描,从而取得螺旋桨表面的云点,根据弦长离散法处理三维信息缺失,完成扫描缺失区域的包容计算,通过重新规划扫描路径,机器人加激光三维扫描仪的方式,可以提高扫描效率与质量[2]。利用机器人运动的平稳性和可操作性,完成被测曲面的有效扫描工作,使用机器人结合三维激光维扫描仪能快速准确的取得三维点云坐标值,螺旋桨实物的图形图像数据经过系统处理,可以快速得到螺旋桨的三维模型图。同时因机器人加载三维扫描仪的运动平稳,减少了扫描过程中产生的冲击和震动等问题,位置定位精准,提高了三维激光扫描的精度。

图3 激光扫描仪

2.2 离线轨迹规划系统

用激光测量作为视觉自动识别确定工件的精确位置和公差,利用视觉软件、三维模型重构技术、高级算法实现智能生成机器人所要加工的程序,对每个工件在加工之前用激光测定工件的模型、尺寸、公差等实际情况进行实时计算,在线实现动态自适应修正加工的各种坐标、参数引导机器人进行加工。改系统在平面和空间打磨、抛光领域中是尖端、先进的应用系统。

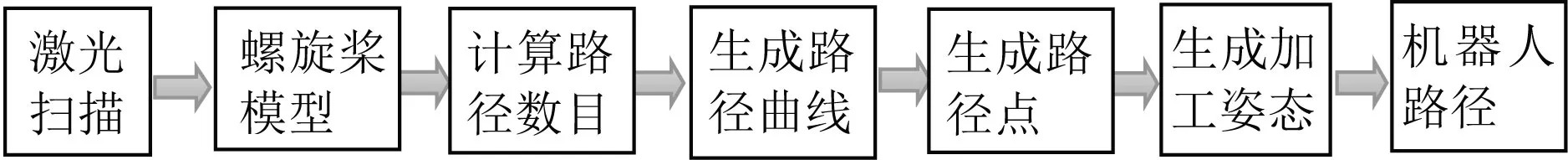

具体过程是通过使用三维激光维扫描仪取得的三维点云坐标,得到螺旋桨叶片面的云点数据;把经过处理得到的数据保存为igs格式文件,利用UG三维软件绘制螺旋桨的三维模型。在机器人磨削加工的过程中,采用离线编程,轨迹规划是根据磨削工作的实际需要,得出机器人的运动路径。由于离线编程的轨迹点精确,而且编程速度快,规划时间短,能够完成复杂轨迹的编程,这里采取离线编程的方式完成,离线编程方式是首先规划好机器人的加工路径,通过扫描螺旋桨取得的数据导入UG后取得三维模型,通过软件分析处理加工数据,得到刀位信息文件,读取该文件后进行优化处理,得到机器人路径文件,完成螺旋桨需要的加工轨迹规划,提高了设备使用率,显著提供了工作质量和工作效率[3],具体规划过程如图4所示。

图4 机器人加工路径规划

2.3 双机器人加工系统

大型螺旋桨叶片是复杂的自由曲面零件(图5),其磨削加工较为复杂。根据GB12916-2010国家标准和ISO484-1、ISO12916-2010国际标准,螺旋桨加工的精度等级可分为1、2、3、S四个等级,加工精度中的S级螺旋桨精度标准最高,界面厚度误差0.5 mm,局部螺距误差±1.5%,界面螺距误差±1.0%,桨叶夹角误差0.25°[4]。由于螺旋桨的性能指标直接影响了船舶运行过程中的稳定性、承载性、动能性、声噪性等问题,所以对精度的要求显得尤为重要。

针对螺旋桨叶片型面结构复杂、表面精整加工后尺寸精度难以把控的特点,创新性地提出了运用双机器人磨削系统对螺旋桨表面进行打磨,提高了加工工作的灵活性、适应性。系统配备2套工业专用铣削机器人,对称布置在曲面零件两侧,实现双面同时加工及研磨抛光等功能,适应区域广泛,效率更高,如图6所示。

图5 大型螺旋桨

图6 双机器人加工

2.4 机器人滑台系统

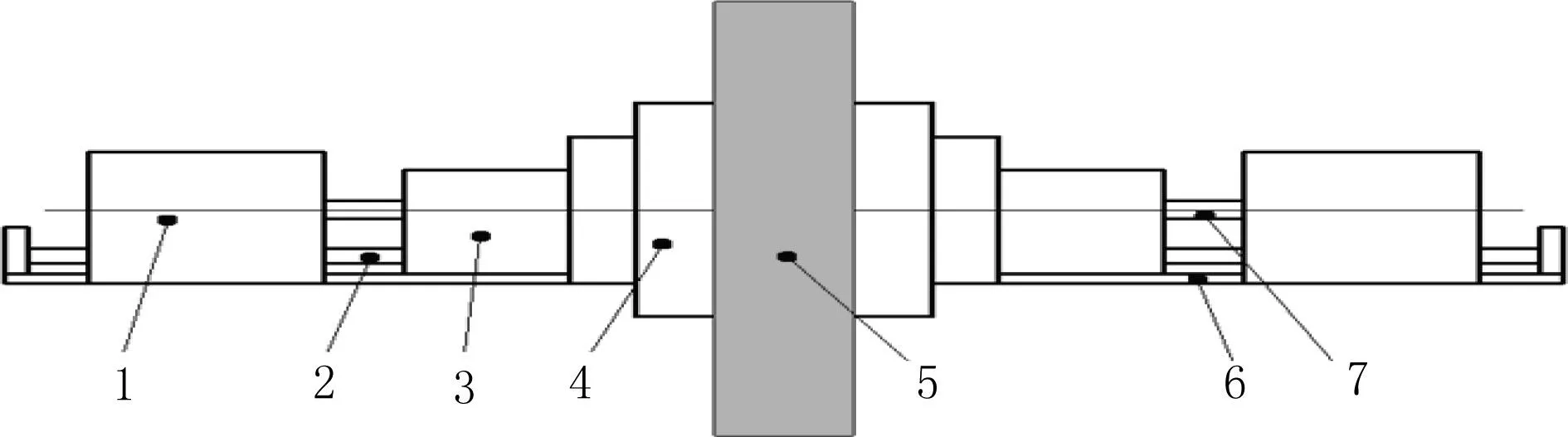

机器人滑台采用铸件床身、高精线轨、伺服及全闭环控制系统,满足机器人直线运动高精定位及重复定位精度,如图7所示。通过PLC的高性能、高灵活性、高适应性等特点,实现机器人滑台的左右滑动。进而确保机器人运动中的平稳性和精确性。通过三相异步电动机转动转换成滚珠丝杠的水平运动,完成机器人沿导轨的前进与后退移动,闭环伺服系统的优点是精度高、速度快[5]。

图7 机器人滑台

2.5 回转变位机构

回转变位机构参考卧式车床结构,独特的结构设计,实现零件装卡、定位、旋转定位、承重等功能;如图8和图9所示,回转变位机构参考卧式车床结构,主轴控制箱控制中心轴的旋转,使螺旋桨按照设计的要求转动一定的角度,这样被磨削叶片可以达到工作指定位置,支撑架安装在导轨上,通过丝杠,可以向左向右运动,推动卡盘,对螺旋桨进行夹紧与固定。卡盘对螺旋桨起到抓夹与固定的作用,类似车床机头卡盘,根据螺旋桨浆榖的直径进行调节。适合多种浆榖直径的要求。

图8 回转变位机构实物图

图9 回转变位机构示意图

2.6 自动换刀装置

机器人末端工具配备了力/位混合控制装置、视觉装置、工具快换装置、自动换刀装置。带有刀库和刀具交换装置的自动换刀系统,是加工的重要组成部分。自动换刀系统是整机的重要关键部,配置工具快换装置、自动换刀装置能大大缩短螺旋桨的磨削时间。自动换刀装置一般由3个部分组成,分别是刀库、控制装置,通过换刀机器人对新旧刀具进行交换。机器人能自动完成对刀具的装卸工作[6]。自动换刀装置减少了装夹时间、减少工件周转、搬运和存放时间。砂轮的自动更换技术可以使磨削加工具有高效性、高精度性、高复合性等特点。系统所具有磨削工具的自动交换或自动选择的机能,选取了使用自动换刀刀柄形式的更换砂轮技术,设备设计包括手爪立卧转换机构、伸缩机构、旋转机构、升降机构以及其导向装置等配套系统等,如图10所示。

图10 自动换刀装置

3 结束语

工业机器人与智能制造是当下的先进生产力,是经济持续发展的发动机。铸造行业是我国的基础工业,近年来产量规模不断增大,但是在铸件清理方面,我国的大型铸件打磨清理领域完全采用人工作业方式。在大型铸件打磨清理领域“机器换人”迫在眉睫。本文针对大、中型复杂曲面加工及研磨抛光研发的智能磨削机器人系统,成功地解决手工打磨加工一致性和精度差等问题,改善工人的操作环境及提高生产效率;6轴工业机器人配备力/位混合控制装置、视觉装置、离线轨迹规划系统和双面研磨抛光技术,沿行走滑台移动,携带具备自动换刀功能的电主轴配合回转主轴箱变位功能对桨叶曲面进行加工。加工后产品完全满足大型复杂曲面的自动化打磨要求。