脉冲焊机自整定PID温度控制设计及实现*

2020-05-14徐作栋

徐作栋

(湖南三一工业职业技术学院,长沙 410129)

0 引言

脉冲焊接机也称脉冲热压式回流焊接机,脉冲焊接机用于焊接FFC排线、印刷电路板、液晶显示屏、连接器、端子等产品。脉冲焊设备工作原理是通过调节热压头上的脉冲电压,在一定的脉冲电压的作用下,电流通过热压头(钼合金焊头)产生热量发热,通过传导带动连接器温度升高,当温度升到事先设定的温度值(一般是焊锡的熔点),此时即将电子原件通过锡熔融连接在了一起[1]。

1 脉冲焊机温度控制器设计要求

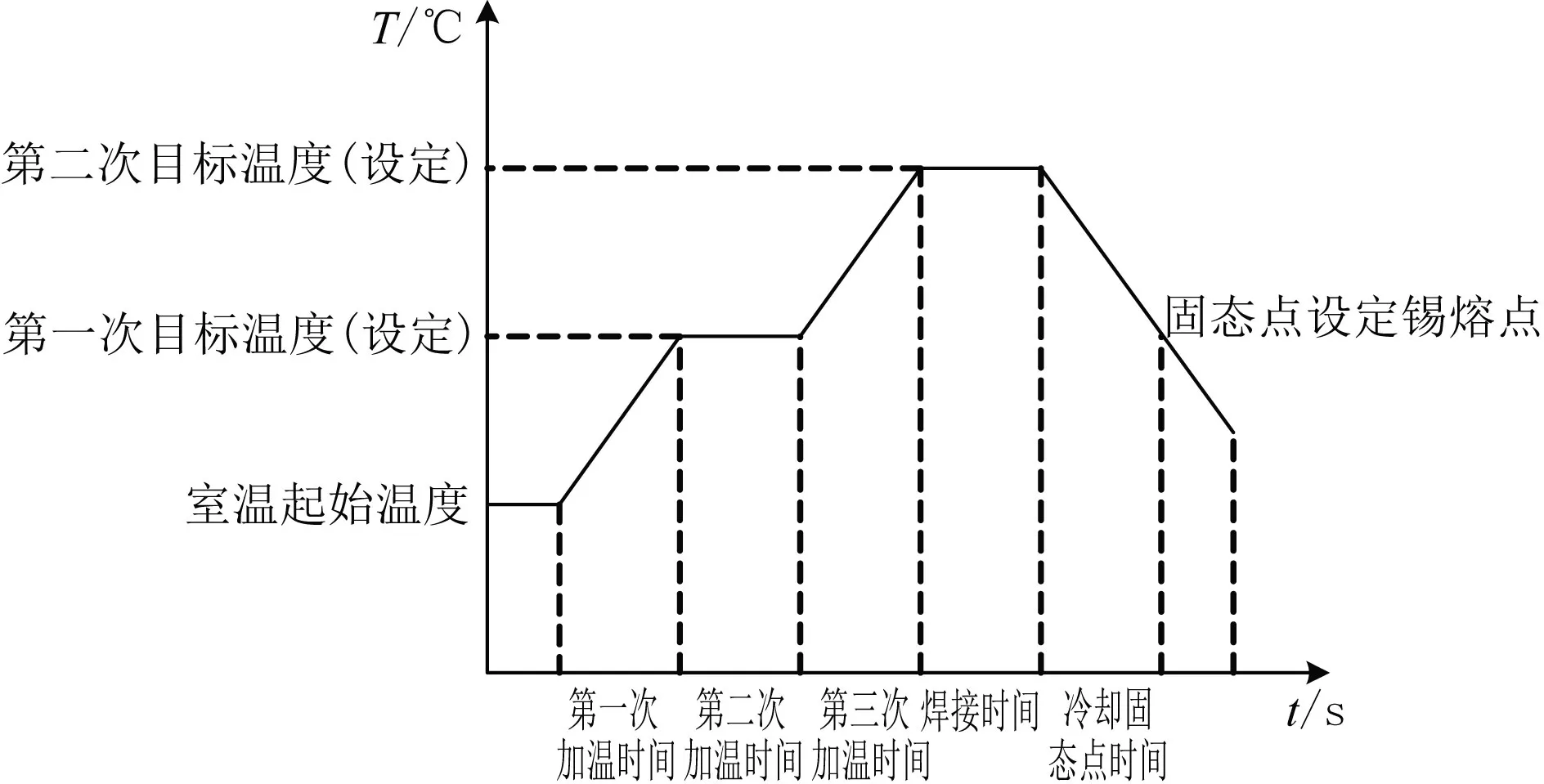

脉冲焊接质量的保证主要源于控制锡在加热中的“时间-温度”曲线,即脉冲焊接温度曲线。如图1所示,脉冲焊的设计都是基于脉冲焊接温度曲线而展开的,整个过程时间极短,为4~5 s。脉冲焊的重点任务就是通过控制各温区的实时温度、连接器的运动速率,使二者之间形成一定的函数关系,从而生成所需要的温控曲线,达到保证焊接质量的目标。

图1 脉冲焊接温度设定曲线

2 温度控制系统设计

脉冲焊的控制系统设计目标是实际温度控制曲线变化规律与理想焊接温度曲线相重合,虽然实际温度控制曲线在不同时间点是不断变化的,但要求其波动相对于理论值在一个可控范围内,以保证各个温控区的温度相对恒定。

2.1 温度闭环控制原理

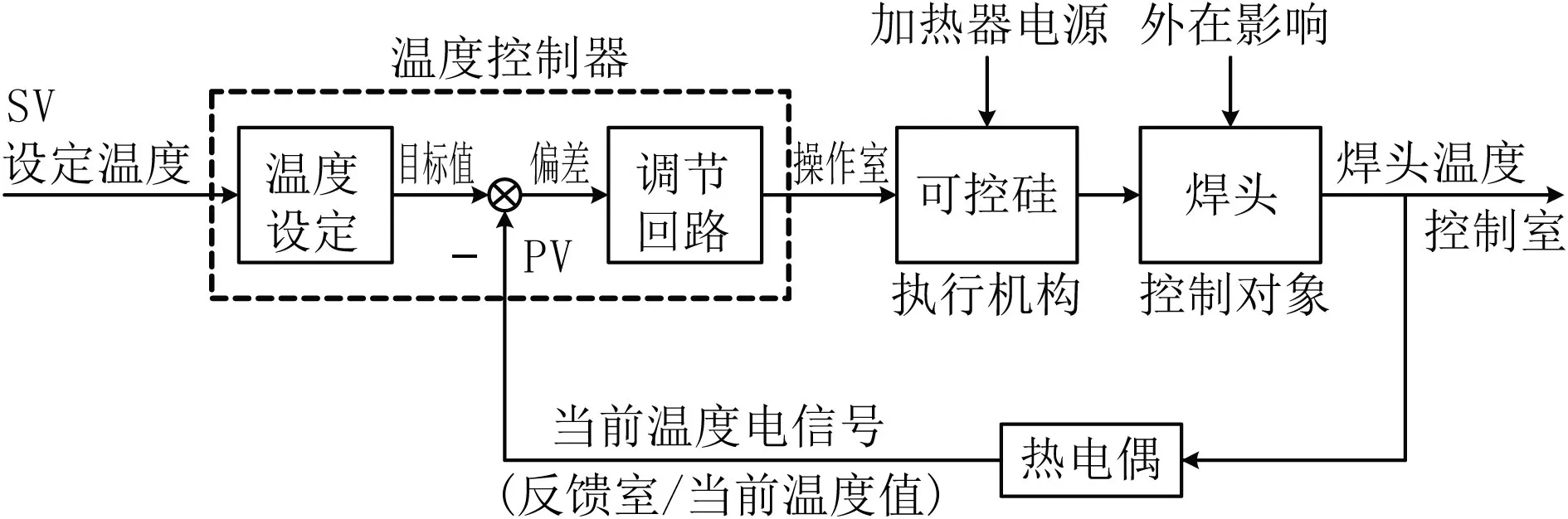

温度控制原理PLC根据采集热电偶信号进行PID运算,输入4~20 mA电流信号驱动SCR进行加热。温度闭环控制原理框图如图2所示。

图2 温度闭环控制原理框图

系统使用热电偶作为反馈元件,将温度电信号(当前温度值)反馈给温度控制器,构成温度反馈回路,从而组成一个完整的温度闭环控制系统[2],如图3所示。

2.2 PID控制原理

图3 脉冲焊温区温度闭环控制结构框图

将比例、积分、微分各个动作组合形成的控制方式称为PID动作,以目标值滤波型2自由度微分先行PID控制方式进行[3],如图4所示。

图4 PID动作框图

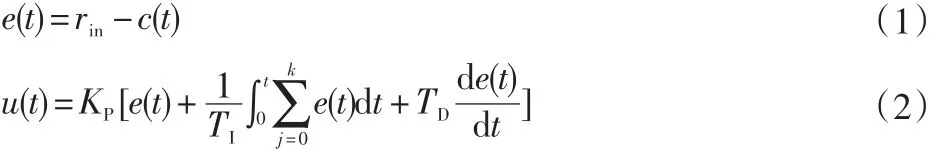

PID控制器的数学描述为:

式中:KP为比例系数;TI为积分间常数,TD为微分时间常数。

使用简单PID运算防止超调,干扰的稳定性所需的时间将会被延长,反之如果加快这一过程,将会发生超调,从而对目标值的响应速度将会放缓。在两自由度PID运算中,由于不会发生超调,可以快速稳定干扰,加快目标值的响应。利用PID控制,控制量快速达到并且保持在目标值可通过优化参数的方式来实现。

3 自整定PID温度控制设计

3.1 PID参数控制调整

整定PID参数是PID控制的核心,首先要保证系统的稳定,同时还要兼顾到系统的抗干扰能力和带负载能力,从而使系统接近理想的控制性能[4]。自整定PID参数之前,引入反馈是关键的环节,这关系到系统可控性和稳定性,因此引入负反馈至关重要,那么硬件必须保证PLC与热电偶的极性一致,软件上采用逆动作控制。

具体进行PID的整定时,选用的PID指令参数要求具有自调整功能。由于预设参数为初始值,在进行参数整定时,需要对各参数的设置进行定性把控,这样在调试过程中可实现向收敛区间的迅速靠近,提高调试效率。PID各组成部分作用不同。总的来说,P起到的作用越强,可实现向指定区间的快速收敛,稳态误差也随之越小,但是性能虽然有所提高,却与收敛速度不成比例,即性能提高较慢。系统要求温度超调量保证在2%以内,但系统自身就会产生一定的超调,因此如果P过大,会导致因振荡而发生超调现象,若超过超调量则必须要降低P的作用。消除静差可通过增大I来实现,但是超调情况也会伴随着I的增强而产生,因此I的增大也应适当。增大D可有效增加系统稳定性和快速性,而稳定性增加的同时又可起到增大P的复合作用,增大D对系统的稳定性提高作用较大,但是D作用的增大会导致系统抗干扰性的降低,而抗干扰性的降低又会导致系统稳定性变差,控制系统的不稳定性对PID参数的调整是没有意义的,因此不能因D值的增大而影响到系统的稳定性,D的取值应在合理范围。本系统通过PID参数调节为二阶系统的阶跃响应,瞬态特性为单调变化曲线,无超调或振荡,是收敛稳定的。整定PID参数的顺序按照先比例P后积分I,目的是简化参数整定,即先把积分作用取消或弱化,待调整好比例度,使控制系统基本稳定,然后再加上积分I[5],最后再加上微分D环节。通过三者参数的微调试验,逐步凑出满意的结果。PID参数和控制状态的一般关系是,不希望产生超程时,不考虑整定时间,那么就扩大比例带P。希望尽快达成稳定的控制状态时,即使产生超调也可以接受,那么就缩小比例带P,但是,如果过小,要考虑到会产生震颤。当积分动作过强达不到目标值时,就会出现宽幅的震颤或重复超调现象。缩小震颤可以采取扩大比例带P或增加积分时间I两种方法。当产生短周期的震颤时,控制系统的响应速度加快,带动微分动作过大[6],此时应缩小微分作用D。

3.2 PID程序设计

(1)PID指令

[F355 PID,S],起始编码S(30字),PID运算参数。

(2)参数设置

[S]:控制模式;[S+1]:设定值(SP);[S+2]:测量值(PV);[S+3]:输出值(MV);[S+4]:输出下限值;[S+5]:输出上限值;[S+6]:比例增益(Kp);[S+7]:积分时间(TI);[S+8]:微分时间(TD);[S+9]:控制周期(Ts);[S+10]:自整定进程指定;[S+11]~[S+29]:PID运算工作区。

(3)PID运算模式

①方向。正动作和逆动作,输出的变化方向可根据过程的变化而改变。逆动作的情况是:输出值随测量值的降低而升高 (例如:加热)。正动作的情况是:输出值随测量值的上升而增大(例如:冷却)。②运算。微分先行型(P-I-D)和比例微分先行型(I-P-D)[7],在使用“微分先行型PID控制”的情况下,当设定值发生变化时,输出值会有较大波动,可以确保跟随性,但能迅速收敛。在使用“比例微分先行型PID控制”的情况下,调整设定值后,达到稳态值需要较长时间,但输出值的波动明显减小,可以确保稳控性。

(4)PID运算

使测量值[S+2]与设定值[S+1]保持一致,并将结果输出到[S+3]中。

4 PID温度闭环控制程序

PID控制部分主要分为非自调整模式和自调整模式两部分。非自调整模式多用于PID参数已经实验保存好,可以执行自动启动工作模式。自调整模式是启动机器的前期准备,收集正确的PID运算参数,对于刚刚研制的机器,调试和换档位前,都要首先进行PID运算自调整模式去获取正确的PID参数。

4.1 非自调整模式

开机默认PID已经调试好,档位无变动,这样避免不必要的调试,节约时间。首先设定PID运算模式,赋值D200 H110选择模式,逆动作,正常运行模式即不执行自调整模式。赋值D206-D208 KP、TI、TD,调整好参数。赋值最高和最低极限。PID参数调节完成后,根据工艺流程和过程,条件满足后启动PID运算,运行PID,结果反馈到PID计算区。

4.2 自调整模式

自调整模式一般用于机器的调试,是获取最佳的PID参数途径,对于刚刚研制的机器和需要换挡的机器(增加或者减少功率)都要进行PID调整。脉冲电焊机按功率不同共设置3个档位,档位选择不同,PID参数也就不同,为确定正确参数,需先收集相应PID参数值,所有每次调换档位都要手动去空焊一次或者数次,去自动寻找合适的PID参数,直到温度趋势图和理想设定路线相近为止。

执行自整定后,根据过程量的测定值,PID的3个参数KP、TI和TD即可自行推测出结果,并在自整定完成后自动将结果返回到PID参数区[8]。程序选择自调整执行自整定时,DT200赋值H8110,自调整模式,微分先行,逆动作。结果保存PID参数区,如果觉得温度不理想可以重复调整几次,直到满意为止。自调整后,需要设置一下各个参数的运行范围极限。

4.3 程序验证

为验证温度控制系统的可行性,以焊接20454 40P FPC连接器为例,以调试后获取的PID系数进行温度曲线实测,如图5所示,从图中可以看出,最终实际温度曲线与理想曲线路线相近,满足系统对温度曲线路线的控制要求,因此本脉冲焊机自整定PID温度控制的设计是成功的。

图5 温度测试曲线

5 结束语

脉冲焊温度控制系统,采用温度闭环控制原理,利用自整定算法计算PID参数,传输给PLC,实现温度的实时控制。通过PID自调整模式控制完成了设备的调试和换挡,通过非自调整模式完成了设备的自动启动调整,最后以焊接20454 40P FPC连接器为例,通过控制结果分析比较发现,实际温度曲线和理想温度曲线拟合度较好,满足温度曲线路线的控制要求,从而验证了设计的可行性。