无返浆高压旋喷复合灌浆机理离散元模拟研究

2020-05-14杨伟军张维鑫朱临瑞

杨伟军,张维鑫,朱临瑞

(长沙理工大学 土木工程学院,湖南 长沙 410114)

现有施工中有大量软弱复杂地基需要进行灌浆加固。灌浆技术以其施工设备简单、工期短、施工中产生的损耗小及操作人数少等优点,已成为中国水利、岩土、矿井、煤炭及交通等工程施工使用的一项重要技术[1-2]。

岩土材料因长期经受地质构造的影响,与普通工程材料相比,其具有结构非连续、不均匀及各向异性等特点,导致用基于唯象理论的传统宏观力学方法建立起来的有限元岩土材料模拟结果与实际情况存在着较大的偏差。Cundall[3]提出离散单元法,为针对具有不连续、非均质、各项异性和非连续的岩体力学性能开展数值模拟提供了便利。刘振兴[4]通过 TECPLOT后处理软件对劈裂灌浆进行了数值模拟。宿辉[5]等人基于流固耦合原理,对砂性土层灌浆过程中颗粒接触力的变化及浆液扩散规律进行了模拟。郭广磊[6]运用PFC2D软件,对黏土中压力注浆动态过程进行了模拟。孙锋[7]等人通过PFC2Dfish,建立流动方程和压力方程,将不同灌浆压力、不同土体性质下的浆液压力扩散分布和劈裂裂缝的发展情况进行了对比。张友葩[8]等人应用FLAC3D软件,针对注浆墙厚坡体的破坏状态、不同位置的位移变化情况及坡体的整体稳定性进行了模拟分析。区别于传统的静压注浆和高压旋喷灌浆,无返浆高压旋喷复合灌浆技术是静压灌浆和高压旋喷灌浆相结合产生的新型灌浆技术。由于灌浆过程深藏于地下,包含着渗透、挤密及挤劈等多种复杂的作用,裂缝的发生和发展无法直接观测[9]。作者拟采用离散元颗粒流PFC2D软件,对无返浆高压旋喷复合灌浆过程进行细观模拟,研究灌浆压力和灌浆持续时间对灌注效果的影响。与现场钻孔取芯试验相结合,研究无返浆高压旋喷复合灌浆技术的灌浆机理。

1 数值模型的建立

1.1 砂性土颗粒细观参数及边界条件的确定

采用颗粒流PFC2D5.0软件,建立砂性土地层的二维数值模拟模型。该模型为20 m×20 m的正方形,在颗粒模型中心以1 m为半径,删除圆内部颗粒来模拟钻具在砂性土层中钻灌形成的孔洞,通过控制 P-given参数来控制灌浆压力。土体颗粒为理想圆形颗粒状,颗粒半径服从均匀分布。颗粒的细观参数为:颗粒半径≥0.35 m;粒径比1.66;颗粒密度2 750 kg/m3;平行粘结模量15×109Pa;摩擦系数0.1;法向接触粘结强度20×106Pa;切向接触粘结强度20×106Pa。被灌地层原状土体离钻孔较远边界位置的土体因不受灌注扰动,不会发生移动、旋转,因此可将该模型建成四面墙体,且将墙体四周边界颗粒设为固定,不会发生转动或者线性移动,上、下边界设置为不透水层。

选取接触粘结模型来模拟颗粒间没有明显粘结力的砂性土材料,该模型的强度由切向粘结强度和法向粘结强度来共同掌控。

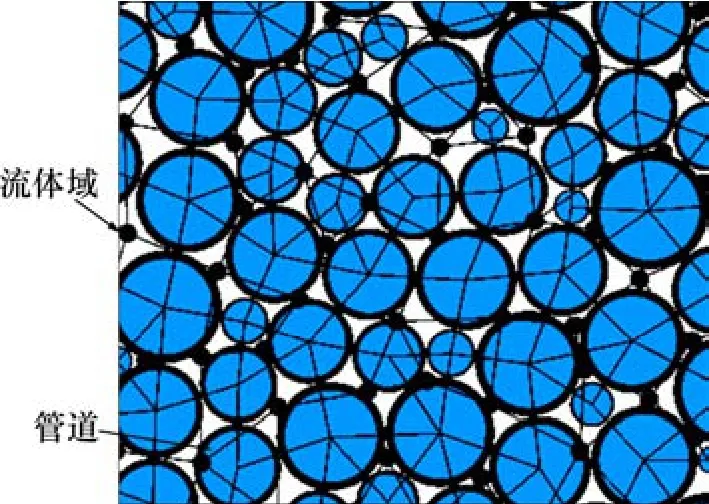

1.2 流固耦合的实现

岩土体的水力劈裂及灌浆过程是渗流场与应力场的流固耦合过程[10]。该模型通过引入流体“域”和流体“管道”来模拟流体作用,如图1所示。流体“域”为一组黑色颗粒,通过指针将所有“域”互相联系起来。其体积的大小与周围通道间隙的大小和数量有关,“域”中的压力随着耦合计算的进行不断变化,并以体积力的形式不断施加至各颗粒上,以此形成耦合机制。用位于颗粒接触处且相切于2个颗粒的黑色“管道”来模拟固体颗粒中流体的水流通道,通道间隙的大小与颗粒间相互接触的法向位移成正比,颗粒的连接破坏和位移直接影响到通道间隙。流体管道相当于一个平板通道,通道长度为 L,孔径为 a。单位厚度在垂直平面方向上管道内的流量[11]为:

式中:q为单位时间体积内平板缝隙内的流量;Kf为缝隙内的水力传导系数;Q2-Q1为相邻两个流体域的压力差。

实现流固耦合的步骤为:①设置渗流状态。通过接触的张开与闭合或接触力的变化,实现通道间隙的变化。②设置应力状态。通过改变区域的力学特性来改变其中的压力。③设置细观耦合力。区域孔隙压力对其周边土颗粒有推移作用。在计算流体对颗粒的作用时,流体对颗粒的作用力是以流体域为单位进行计算的。在此流体域内的颗粒受到的流体作用力等于流体域内压力与颗粒显露于流体域内面积的乘积。反之,颗粒也会影响流体的流速,从而实现流固耦合。

图1 流固耦合示意Fig. 1 Schematic diagram of fluid solid coupling

流体域细观参数为:水头压力1.0×106Pa;渗透系数1.0×10-5;域的表观体积1.0 mm3;一个域的管道数量2个;传导系数1.0×10-5m/s;流体域体积模量1.0×106kPa;管道直径1.0 mm;时间步长 1.0×10-2s。

2 数值模拟结果分析

2.1 灌浆压力对水力劈裂的影响分析

采用颗粒流模拟砂性土层中的灌浆过程,分别施加低压3 MPa、高压20 MPa和9 MPa 3种压力并将其结果进行对比。从细观层面观察裂缝的发生、发展,对灌浆持续时间和灌浆压力的影响规律进行了分析。

随着时间的增长,中心孔向外不断输出恒定灌浆压力。由于地层土颗粒的不均匀性和物理力学性质的差异,因此土体的劈裂点为随机产生的薄弱点处。在20 MPa灌浆压力作用下,裂隙发育状态如图2所示。

图2 在20 MPa灌浆压力作用下的裂隙发育状态Fig. 2 Crack development of 20 MPa grouting pressure

在3 MPa灌浆压力作用下,前期未产生出明显的劈裂裂缝产生,12 s后有一微小极短的裂缝在灌浆孔边缘出现。

在9 MPa灌浆压力作用下,3 s时距离灌浆孔前端出现裂缝。随着作用时间的增加,浆脉向外延伸,灌浆范围逐渐增大,第一条主裂缝逐渐清晰并在侧枝有第二条裂缝产生的趋势,最终裂缝定格在“X型”状态。

在20 MPa灌浆压力作用下,开始时灌浆孔周围已经出现密集的劈裂裂缝,裂缝发展迅速且突然,后期模型对角线方向大量的裂缝连接、贯通形成粗壮的大型裂缝。

土颗粒间初始应力为0 MPa,不同灌浆压力作用下的土体应力如图3所示。施加低压时,模型应力除孔口应力稍大外,整体分布较为均匀,灌浆压力主要用来克服土颗粒间的粘结强度;施加高压时,拉应力从灌浆孔向外呈现递减趋势且最大应力以“X型”状态分布,约在四边中点位置处土颗粒的拉应力出现负值,此处的土颗粒处于受挤压状态。

图3 不同灌浆压力作用下的土体应力Fig. 3 Stress diagram of soil under different grouting pressures

灌浆压力和灌浆持续时间将是影响裂隙程度和灌浆范围的重要因素。灌浆持续时间由旋转速度和提升速度控制,因此,在设计固结桩体尺寸时,应合理设置旋喷速度、提升速度和灌浆压力。灌浆压力越大,高压射流的能量和流速越大,高压射流的破坏能力越强,灌浆作用的范围越大。但若灌浆压力过大,则影响灌浆效果。灌浆持续时间过短,裂隙发育程度低,固结体成型不佳,灌浆作用的范围变小,桩体尺寸达不到设计要求。若灌浆持续时间过大,过量的浆液滞留在土体内,造成返浆、冒浆,浪费资源,增加成本,严重的将引发地面抬动等不良状况。

2.2 灌浆压力对孔隙率的影响分析

在3 MPa和20 MPa灌浆压力的作用下采用无返浆高压旋喷复合灌浆技术时孔隙率的变化分别如图4所示。

图4 在不同灌浆压力作用下的孔隙率变化曲线Fig. 4 Porosity change of different grouting pressures

在3 MPa灌浆压力作用下,土体首先被压缩,孔隙率降低。随后,浆液随压力渗透到孔壁土体内部,孔壁土体开始吸收一部分浆液中置换出的原状土体内部的空气和自由水,孔隙率有所上升。渗透作用所产生的浆液置换出的空气和自由水的量很小,孔隙率上升得并不显著。若继续施加灌浆压力,浆液的流动性会变小,浆液所遇到的阻力不断增大,浆液在流动过程中压力损失逐渐增大。当渗透作用进行到一定深度时,浆液所受阻力逐渐趋于某一稳定值,浆液的渗透作用即停止,孔隙率保持平稳不再上升。整个低压灌浆过程以挤密和渗透作用为主。

在20 MPa高压灌浆压力下,浆液通过浆泡对土体孔隙等部位起到压密作用,土颗粒出现背离灌浆孔的位移,迫使一定区域内土体被挤密,砂性土颗粒被急剧压缩,孔隙率快速减小。但当灌浆压力较大、浆液能量大于土体结构强度临界值时,在地层接触张力较大的土颗粒连接处会产生剪切力,使土体产生水力劈裂,浆液沿着软弱面进行劈裂流动。裂缝快速发生、发展,浆液随劈裂裂缝进入土体内部,土体的空间置换率加大,孔隙率逐渐增大,孔隙率曲线回升。随着作用时间继续增长,孔隙率继续增大,曲线陡峭。整个高压灌浆前期出现“高压挤密”作用,后期以“高压挤劈”作用为主。

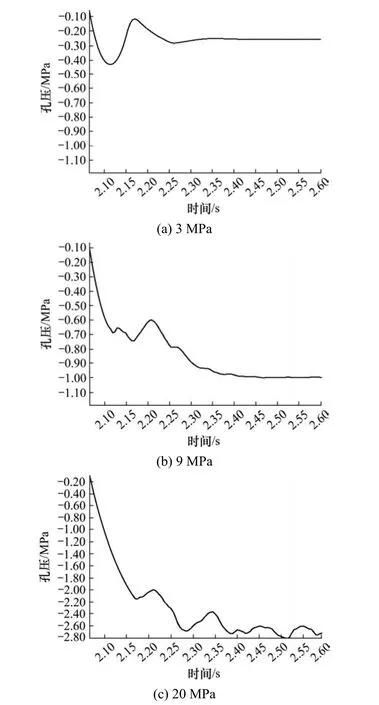

2.3 孔压变化分析

不同灌浆压力作用下的孔压变化曲线如图5所示。X方向孔压(孔压变化与设定的监测指针方向相反,呈现负值变化)曲线分为3个部分:①孔压增加阶段;②孔压调整阶段;③孔压稳定阶段。

图5 不同灌浆压力作用下的孔压变化曲线Fig. 5 Variation of pore pressure under different grouting pressures

从图5中可以看出,3种灌浆压力都有明显的增长阶段,压力越大的孔压增长段越长。低压下曲线很快进入水平阶段。表明:后期随着灌浆时间的增长,土颗粒受到扰动之后进行应力调整,微整后在新的位置达到平衡状态,浆液对土体的作用不再进一步发生。而高压下曲线后段虽走势不再增长,但一直维持水平震荡状态。表明:在强灌浆压力作用下,土颗粒发生了较大的位移,原始结构已经破坏、失稳,孔压在短期内很难达到一个稳定的数值。

由波动段可知:灌浆压力愈小的土体孔压曲线回升较大,土体回弹及浆液回流现象愈明显。在灌浆过程中,应注意监测孔内应力的变化。这样,既能取得良好的灌注效果又能防止灌浆压力过大引起的土体失稳及地面抬动。在灌浆结束后,不要立即停止灌浆,应适当延长灌浆循环,使浆液在施压状态下持续一段时间,做好孔口封闭工作,防止远端浆液向孔内回流。

3 工程应用

3.1 工程概况

湖南某防洪堤修建于20世纪50~80年代。现状堤顶高程为36.0~37.3 m,堤基高程约为29.0 m。2017年洪水过后,需对以往老旧挡墙和拟建建筑基础进行防渗加固处理。由于其特殊的地理位置,决定引进无返浆高压旋喷复合灌浆技术作为该工程基础。该防渗加固灌浆处理技术为:自上而下采用脉冲量≤0.2 L/冲次、脉冲压≤3 MPa进行钻灌固孔。自下而上采用≥20 MPa的喷挤压力进行高压旋喷,喷挤灌入量250 L/段(1.0 m)。该工程地层结构为:①填土,由建筑垃圾碎砖块碎瓦片、煤渣、黏性土、砂砾石以及树根等物质无规律杂乱堆积,未经分层碾压密实;②黏性土,为冲击堆积物,中黏性土、粉质黏土和局部黏土质粉土组成,有时为较纯的黄色、浅黄色或褐黄色黏性土,有时含淤泥质而呈灰褐色或浅灰黑色;③砂砾层,本区域砂砾层沉积无规律粒径变化较大,有细砂、中砂、粗砂、砂砾以及圆砾等几种砂和碎石土,层位不稳定,多呈现透镜体状产出。

3.2 灌浆效果检测

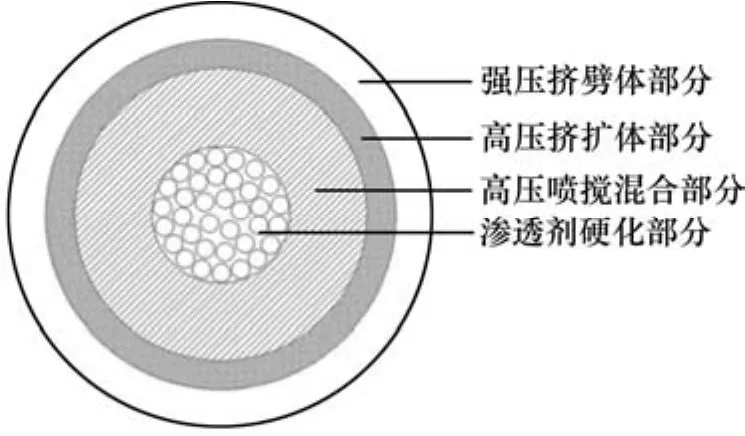

在成桩28 d后,选取K0-506.600~K0-508.800与K0-510.800~K0-513.000区段间桩进行桩头开挖和取芯检测,测量观察固结体的外观性状及质量,同时,测量桩身直径。桩头的开挖及组成如图6所示。系统、定量地分析桩身的均匀性有助于进一步认识桩体的构成情况与破土机理[12]。

图6 桩头开挖及组成Fig. 6 Excavation and composition of the pile head

中心位置处水泥含量均匀,交接良好。芯样呈短柱状,成型良好,向外的水泥浆液占比逐渐减少,取芯显示出水泥浆液与土体颗粒的混合固结体,此部分为高分水泥浆液对土体冲切掺搅作用的结果。25 cm处水泥浆液含量减少,芯样呈短柱状,局部未成型,此部分为高压喷射浆液对土体挤密、劈裂作用的结果。桩径在650~900 mm之间,旋喷桩整体质量良好,水泥浆液与土颗粒胶结良好。固结体中土颗粒占 50%~60%,原有土体与灌浆浆液均对固结体强度具有很大的影响。现场试验测得:在黏性土中,形成的固结体无侧限抗压强度为1~5 MPa;在砂性土中,形成的固结体无侧限抗压强度为 5~15 MPa。

3.3 无返浆高压旋喷复合灌浆原理分析

用无返浆高压旋喷复合灌浆新技术进行松软地层防渗或加固灌浆时,全孔采用脉冲压≤3 MPa浆液钻灌一体灌浆工艺对松软地层全孔进行钻灌,浆液渗透挤密孔壁土体,达到防渗和提高土体黏聚力的效果,后续高压旋喷灌浆局部自封并起到固壁作用,防止塌孔。到达设计深度后进行高压旋喷灌浆,距离灌浆孔近处喷射速度和能量较高。当脉冲动压大于土体结构的破坏极限时,土体结构受到喷射动压、冲击力、脉动负压及空穴效应等共同作用,产生凹陷并冲散,与灌浆材料混合并到达高压喷射流中,对松软地层进行高压喷射冲切掺搅灌注。距离灌浆孔远端的浆液动压和速度逐渐衰减,远端轴向动压远小于喷嘴处原始动压,其能量衰减巨大。浆液与旋喷机具形成活塞密封效应,沿着高压喷射流方向仍能产生较大的压力,在软弱破裂面处产生剪切力,对松软地层复合进行高压挤密和高压劈裂灌注。

在无返浆高压旋喷复合灌浆中,为了能够准确确定灌浆设计施工参数,经模型计算与工程应用分析,得到影响固结体尺寸的因素有:①高速水喷流的喷射压力;②喷嘴的提升速度;③喷嘴的旋转速度;④地质材料的物理力学性质等。

4 结论

基于二维离散元颗粒流数值模拟,建立灌浆模型,分别对比不同灌浆压力和灌浆持续时间下灌浆裂缝的发生、发育程度,结合工程实践研究,得出的结论为:

1) 采用离散元 PFC2D软件进行砂性土灌浆细观模拟,在恒定灌浆压力下,拉应力在土颗粒中呈“X型”分布,对角线之间呈现较大的压应力。灌浆孔周围的应力最大,浆脉密集,由灌浆孔向外。随着应力的减小,浆脉逐渐变细。当应力小于颗粒间的法向粘结强度和切向粘结强度时,劈裂结束。

2) 灌浆持续时间的长短和灌浆压力的大小决定了裂隙发育程度和灌浆范围的差异。在灌浆过程中,应注意监测灌浆压力。在灌浆结束后,不要立即停止灌浆,使浆液在压力状态下维持一段时间,并做好封口装置。

3) 结合数值模拟与现场取芯试验,得出无返浆高压旋喷复合灌浆机理为:钻灌一体阶段浆液渗透并压密土体,起到固壁作用,防止塌孔;在高压喷射阶段,浆液在高压冲切掺搅、高压挤密以及高压挤劈作用下破土成桩,所形成的水泥土掺搅体、高压挤扩体及高压挤劈体等复合灌浆固结体的质量均匀且成型良好。

地层水环境与水压对灌浆机理的影响、不同的地层的对应灌浆压力还有待作者后续进行深入研究。