多孔金属结合剂CBN砂轮孔隙结构对磨料层胎体力学性能的影响

2020-05-14丁文锋

周 易, 丁文锋, 赵 彪

(南京航空航天大学 机电学院, 南京 210016)

在超硬磨料工具中,金属结合剂砂轮由于具备较好的力学与热学性能而被广泛应用[1],特别是用在加工镍基高温合金、钛合金等难加工材料上[2-7]。然而,金属结合剂组织致密且孔隙率较低,磨削加工时磨屑易堵塞气孔,或是黏附在磨粒和基体表面,导致磨削力增大,磨削温度升高,降低工件的表面质量。相较于传统的金属结合剂材料,通过造孔剂制成的金属结合剂多孔材料,凭借其可控的孔隙率、孔形、孔径及孔的排布方式等,具备了更优、更可控的材料性能[8-10]。孔隙的存在可提高磨具容屑排屑的能力,避免磨屑堵塞磨具表面;并且,开放的孔隙可以为冷却液提供通道,降低磨削区的温度,避免工件产生烧伤等现象。

陈珍珍等[11]采用氧化铝中空颗粒为造孔剂,以Cu-Sn-Ti复合钎料制作多孔复合结合剂砂轮,发现多孔金属结合剂CBN砂轮在磨削高温合金时,相较于白刚玉砂轮,其磨削力和磨削温度均有所降低。由于Cu-Sn-Ti合金具有高的耐磨性和出色的切削性能,因此常用于金刚石和立方氮化硼(CBN)金属磨削工具中[12-15]。

然而,用氧化铝陶瓷空心球制备的孔隙为闭孔结构,其容屑空间有限,不利于进一步降低砂轮磨削弧区的温度。ZHAO等[16]采用球形尿素(CO(NH2)2)颗粒为造孔剂,制作多孔Cu-Sn-Ti复合材料砂轮,发现在保证金属复合结合剂砂轮强度的同时,有效地提高了砂轮的容屑空间,并降低了磨削弧区的温度。

与致密金属材料相比,多孔金属材料的力学性能主要受孔隙性质的影响,包括孔隙率、孔形、孔径以及孔的排布等。由于使用了造孔剂的多孔材料的孔径、孔形和孔隙排布都是变化的,其弹性模量等力学性能与孔隙率的关系用常用的经验公式已无法准确估算。因此,有必要在孔径、孔形和孔隙排布可控情况下,研究孔隙结构对此类多孔材料力学性能的影响。

1 试验方法与材料制备

1.1 多孔Cu-Sn-Ti复合材料节块制备

试验中使用的试样是尺寸30 mm×8 mm×6 mm的长方体节块,通过水溶法和真空液相烧结工艺制备而成[9-10]。原材料包括CBN磨粒(80/100)、Cu-Sn-Ti钎料合金粉末(Cu-18%Sn-10%Ti)、MoS2粉末和球形尿素颗粒(φ0.8~1.0 mm)。在Cu-Sn-Ti钎料中添加质量分数10%的MoS2粉末为骨架增强相制作Cu-Sn-Ti复合材料,以避免多孔节块在高温烧结过程中发生坍塌。通过控制节块中球形尿素颗粒的含量,保证节块的孔隙率在20%~60%变化。

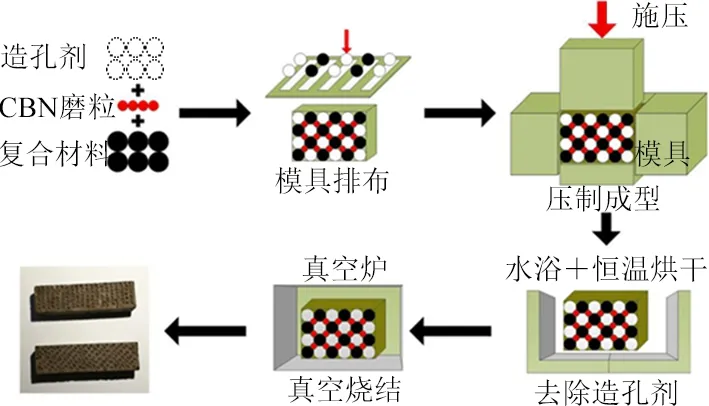

图1为有序排布多孔节块的制作工艺流程。首先,使用混料机将Cu-Sn-Ti复合材料和CBN磨粒混合3 h,使各组元混合均匀;通过特制的模具将尿素颗粒有序排布在压制前的节块中来实现孔隙的有序排布;再使用DY-20型电动粉末压片机,在20 MPa压力下维持30 s,将混合材料和尿素颗粒压制成型;其次,将压制成的节块放入蒸馏水中,在室温下水溶4 h,利用蒸馏水溶解节块中的球形尿素颗粒,从而在成型块中形成有序的多孔结构;再次,将水溶后的成型块置于恒温箱中于70 ℃下烘干,而后在VAF-20真空炉中进行烧结,烧结温度880 ℃,保温30 min;最后,将烧结后的节块在真空炉中冷却至室温,从而获得多孔结构的节块。烧结期间的加热和冷却速率控制在10 ℃/min,压力约为10-2Pa。由于节块中残留的尿素成分也在烧结过程中被分解去除,最后的节块形成了多孔结构。

图1 有序排布多孔节块的制作工艺流程

无序排布多孔节块的制作工艺流程与图1大致相同,区别只在于不包含通过模具排布尿素颗粒的环节,而是将造孔剂与复合材料、CBN磨粒混合并搅拌均匀,其余工序完全相同。孔隙有序排布节块与无序排布节块的相关参数,分别如表1、表2所示。

表1 孔隙有序排布节块的相关参数

表2 孔隙无序排布节块的相关参数

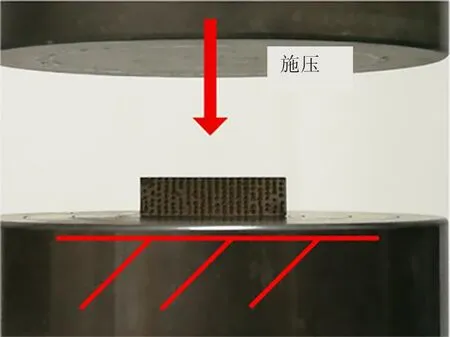

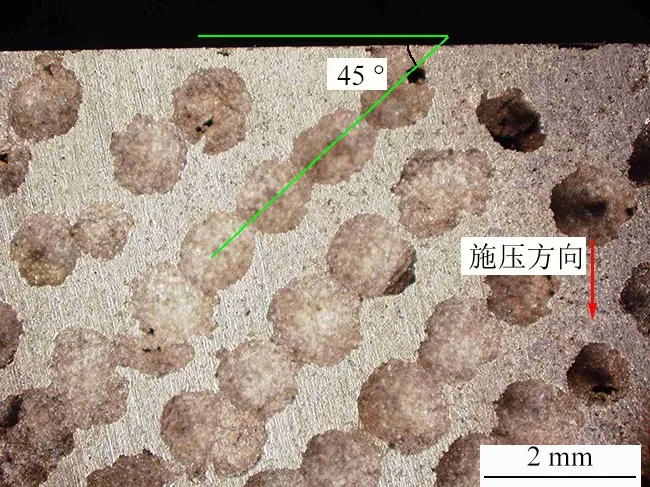

节块的压缩试验方法如图2所示。试验中通过控制尿素的体积分数来控制节块的孔隙率,节块的尿素体积分数范围为20%~60%,其孔隙率范围也为20%~60%。此外,节块内的孔隙排布方式也有所区别。在30 mm×8 mm的横截面上,节块的孔隙排布方式分为无序排布和有序排布2种,而有序排布又按排布方向分为正向排布和斜向排布。孔隙正向排布即孔隙排布方向与节块长边垂直排布,斜向排布为孔隙排布方向与节块长边呈一定角度,分别如图3、图4所示,图4的排布角度为45°。且在30 mm×6 mm的横截面上,孔隙都采用交错堆叠,以提高节块的孔隙率。

图2 压缩试验方法

图3 孔隙正向排布

图4 孔隙斜向排布

1.2 节块力学性能及形貌结构表征

采用SANS万能材料试验机测试节块的力学性能,试验标准为GB/T7314-2005《金属材料室温压缩试验方法》。在此,将与节块30 mm×8 mm的面垂直的方向称为正向,将与节块30 mm×6 mm的面垂直的方向称为纵向,将试验机施压的方向称为轴向。压缩试验采用2种方式:(1)压缩力作用在节块的正向,压缩的初始长度为节块的高度;(2)压缩力作用在节块的纵向,压缩的初始长度为节块的宽度。试验中,试验机压头在加载速率1 mm/min的定速率模式下轴向压缩节块试样,试样受到的压缩力沿轴向递增,连续检测节块的应力和应变值。

用Hitachi S-3400扫描电镜(SEM)分析压缩前和压缩后的节块微观结构。采用SEM三维扫描方式,对受压过程中的节块微观结构进行扫描,分析节块在受压过程中的变形,尤其是节块内部孔隙的变形、裂缝的产生和延展情况。

2 试验结果及分析

2.1 节块变形的微观结构与性质

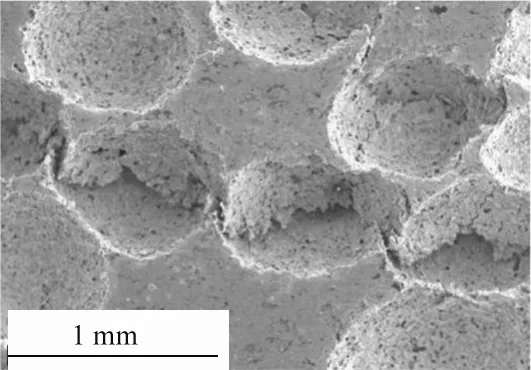

图5显示了表2中的第6组无序排布节块压缩后的微观结构。从图5可明显看出节块上由球形尿素颗粒造孔形成的球形孔,以及其受压后节块上的孔隙形变和裂缝的延展。

图5 压缩后的无序排布节块微观结构

图6为表2中的第6组无序排布节块压缩后的裂缝延展方向。观察图6中受压后的节块微观结构可以发现:造成节块整体压溃变形的主要原因并不是节块中由球形尿素颗粒造孔形成的球形孔的变形,而是在孔隙间薄壁处产生并延展的裂缝以及沿裂缝产生的位移,且节块中的裂缝延展并不总沿同一方向,裂缝的延展方向分别与轴向呈约0°、45°、90°及135°角。

图7为表2中的第6组无序排布节块压缩后裂缝的延展与断裂图,可明显看出节块内部裂纹的延展与造孔剂形成的球形孔存在关系。

图7a中的裂纹是沿着球形孔的通孔延展的,这些通孔是由于造孔剂颗粒在节块中距离过近而产生的,通孔的附近也是球形孔间孔壁最薄的部分。图7b为图7a中A区的放大图,其中的裂纹是沿着通孔与孔壁薄弱处延展的。从图7c、图7d中可以看出:裂纹并非与球形孔的形变有关,相反,球形孔在节块受压至屈服强度断裂的过程中并没有发生明显的形变。压缩过程中,节块在屈服强度附近的形变主要是裂纹扩展导致其断裂后发生的整体位移。图7e、图7f分别为图7d中B、C区域的放大图,可以看出:在压缩过程中,通孔附近的孔壁薄弱处产生了应力集中,使该处的孔壁结构发生了畸变,这显然是裂纹产生的主因。

(a)裂缝延展角度0°(b)裂缝延展角度45°Extension angle 0°Extension angle 45°(c)裂缝延展角度90°(d)裂缝延展角度135°Extension angle 90°Extension angle 135°图6 裂缝的延展方向Fig. 6 Crack propagation directions

(a)裂缝的微观结构(b)裂缝沿孔壁延展Microstructure of cracksCrack extends along the hole wall(c)裂纹沿裂缝断裂(d)断裂后整体位移Crack fracture along gapOverall displacement after fracture(e)孔壁应力集中(f)孔壁结构畸变Hole wall stress concentrationDistortion of pore wall structure图7 裂缝的延展与断裂Fig. 7 Crack propagation and fracture

2.2 弹性模量

图8为表2中第4组节块沿纵向施压后得出的应力-应变图。从图8中可以看出:在受压过程中,节块主要经过了3个阶段:首先是一个短暂的弹性形变阶段,该阶段的应变小,但应力急剧上升,此过程是节块在压缩时超过屈服强度后发生的脆性形变,节块内部产生裂纹,裂纹延展并使节块最终断裂;之后节块进入压溃阶段。在此阶段,节块内部不断产生裂纹,发生断裂、位移,应变不断增加,但应力维持在一定范围内;最终,节块被完全压碎,孔隙被压实,节块的压缩过程进入到紧实阶段,该阶段的特点是节块的应力随应变增大呈指数级增长。

图8 材料纵向压缩时的应力-应变曲线

我们在此着重关注节块压缩的第一阶段,分析节块的弹性模量、抗弯强度与屈服强度这3个力学性能指标。节块的弹性模量决定了节块在受力时力的大小与其整体变形量间的关系,而节块的抗弯强度和屈服强度则可作为该材料所能承受的额定工作载荷的参考指标。

图9为表2中第1~3组节块与表1中第1~3组节块测得的节块弹性模量随孔隙率大小变化的曲线图。图9的数据显示:孔隙有序排布的节块的弹性模量要小于孔隙无序排布节块的。并且,孔隙无序排布与孔隙有序排布2种情况下节块的弹性模量变化趋势相反。孔隙无序排布的节块,其弹性模量随孔隙率的增大而减小;孔隙有序排布的节块,其弹性模量随孔隙率的增大而增大。

图9 孔隙无序与有序排布对节块弹性模量的影响

2.3 抗弯强度

在新型砂轮的实际磨削加工中,砂轮的磨料层必须具有一定的强度,以防止在加工过程中出现断裂、压溃等问题,因此需要研究砂轮磨料层胎体强度的影响因素。图10为不同孔隙率下无序排布节块的抗弯强度,试验采用表2中的第6、8、9、10组节块。图10中,随节块孔隙率增大,节块试样的抗弯强度不断下降。

图10 孔隙率对节块抗弯强度的影响

需要指出的是,图10中试验节块的孔隙是无序排布的。由于无序排布方式的制作过程无需特制的模具,所以其孔隙率的变化范围较大。

2.4 节块的屈服强度

2.4.1 无序排布下不同孔隙率的影响

图11为表2中第4~8组无序排布节块的孔隙率对节块压缩时屈服强度的影响。图11的结果显示:随孔隙率增大,节块的屈服强度不断下降;且孔隙率40%时节块的屈服强度较孔隙率20%时节块的屈服强度下降了近50%,相差约70 MPa。这是因为节块中孔隙率增大,孔隙之间的孔壁厚度不断减小,从而导致节块整体屈服强度变小。

图11 孔隙率对节块屈服强度的影响

比较图10和图11可以发现:孔隙无序排布节块试样的抗弯强度与其屈服强度存在对应关系,即在不同的孔隙率下,二者的变化趋势相同,都随孔隙率增大而显著下降。这是因为孔隙无序排布的节块,孔隙率相同时节块的弹性模量不变,但力学性能呈现出各向同性,其屈服强度仅随节块的宽与高尺寸变化而变化。

由于孔隙有序排布节块的情况更能反映出孔隙结构对其屈服强度等力学性能的影响,因此重点分析有序排布下节块的屈服强度。

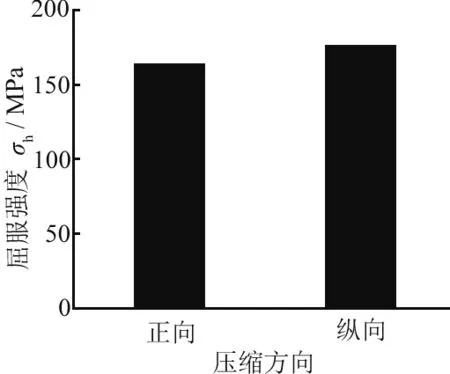

2.4.2 正向排布下不同压缩方向的影响

在不同的压缩方式下,节块受力会发生变化。而在实际磨削加工中,砂轮磨料层主要受到的力是法向和切向上的法向力和切向力,所以研究这2个方向上节块的屈服强度,对确定砂轮磨料层在工作状态下是否有足够的强度具有现实意义。

图12为压缩方向对表1中第4组节块屈服强度的影响。由图12可以看出:孔隙有序排布的节块,受力方向不同,节块整体的屈服强度也不同,纵向受压的屈服强度要比正向受压的强度高出约10 MPa。原因是纵向受压时,受力截面上的孔隙率要小于正向受压时的,孔隙率变小,截面上的孔隙壁处的壁厚就变大,裂纹就难在此产生和延展,因而节块整体的屈服强度也就变高。

图12 压缩方向对节块屈服强度的影响

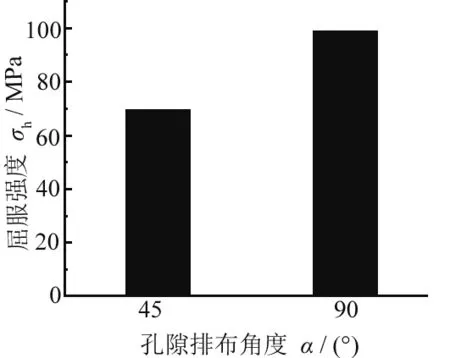

2.4.3 孔隙排布方向的影响

不同的孔隙排布方向也会对节块的力学性能产生影响,特别是影响节块的屈服强度。图13为纵向受压情况下,孔隙排布方向对节块屈服强度的影响,试验采用表1中的第5组节块。

图13 孔隙排布方向对节块屈服强度的影响

由图13可以看出:孔隙排布90°角的屈服强度高于45°角的,其值约高29 MPa。孔隙排布45°角的行、列、层数均与90°角的相同,但行间距有差异。行间距由孔隙排布的行数决定。对于90°角的节块,行数为14、15、20时,行间距分别为1.10、1.00和0.50 mm。对于45°角的节块,在行数为20时,行间距为0.16 mm。因为不同的孔隙排布方式会使孔隙的位置朝向发生变化,改变行间距,进而影响孔隙间薄壁的厚度,导致节块力学性能的变化。

3 结论

对多孔结构的金属结合剂CBN砂轮磨料层胎体施加不同方向的载荷进行压缩试验,探讨了其孔隙率和孔隙排布等对材料力学性能的影响规律,得出如下结论:

(1)孔隙有序排布节块的弹性模量要小于孔隙无序排布节块的。且孔隙无序排布的节块的弹性模量随孔隙率的增大而减小;而孔隙有序排布的节块,其弹性模量随孔隙率的增大而增大。

(2)孔隙无序排布的节块孔隙率增大,孔隙之间的孔壁厚度不断减小,节块的抗弯强度和屈服强度不断下降。

(3)孔隙有序排布的节块,其屈服强度随孔隙率增大而下降,但纵向受压节块的屈服强度比正向受压节块的高10 MPa。

(4)不同的孔隙排布方向会对节块的屈服强度产生影响,孔隙排布90°角节块的屈服强度高于45°角的,其值约高29 MPa。