磨削压力及速度对钢轨被动打磨性能的影响*

2020-05-14李焕锋刘鹏展

李 端, 李焕锋, 刘鹏展

(1. 河南工业大学 机电工程学院, 郑州 450000) (2. 燕山大学, 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛066004)

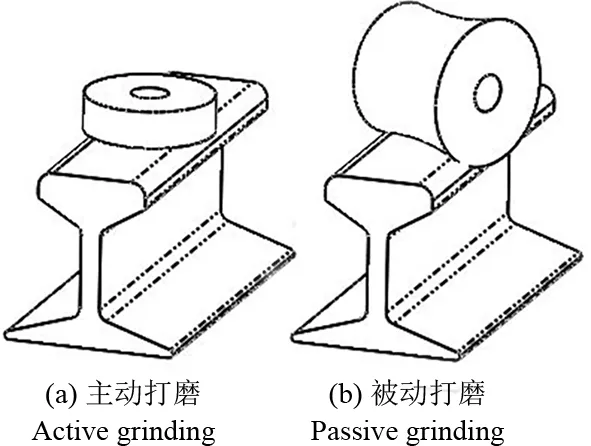

铁路是国家的重要交通设施。随着我国铁路建设的迅猛发展,高速重载、客货混用的现象趋于严重,导致钢轨的磨损日益增大,出现影响钢轨使用寿命的接触疲劳和波浪形磨耗,因此需要进行钢轨打磨以修复钢轨使用状态[1]。按照磨石是否带有动力可以将钢轨打磨分为主动打磨和被动打磨[2],其原理如图1所示。

钢轨主动打磨是电机旋转带动砂轮自旋转,通过给定压力和磨削速度使磨具沿钢轨截面进行包络式打磨,从而得到打磨目标廓形[3](图1a)。主动打磨一般用于钢轨磨损后的矫正性修复,用于修复滚动接触疲劳引起的损伤。但钢轨主动打磨修复去除量大、打磨效率低[4],严重影响钢轨的使用寿命及修复效率。

图1 钢轨打磨分类及原理

钢轨被动打磨的砂轮本身不带动力,砂轮与钢轨纵向存在一定的夹角,在打磨车的拖动和压力作用下砂轮相对钢轨运动[5]并对钢轨产生磨削作用(图1b)。钢轨被动打磨一般用于预防性修复,如修复波浪形磨耗引起的损伤。被动打磨作业具有能有效去除钢轨损伤、修复效率高和钢轨去除量少等优点,可将钢轨的寿命及打磨效率均提高3~5倍[6]。钢轨被动打磨修复是近些年新兴的一种钢轨预防性打磨维护方式,但磨削参数对被动打磨的影响却少有研究。针对该问题,设计了一种模拟钢轨被动打磨方式的实验平台,以钢轨圆盘代替钢轨来模拟打磨过程,以此研究不同磨削速度和磨削压力对钢轨被动打磨效果的影响。

1 实验

1.1 实验平台

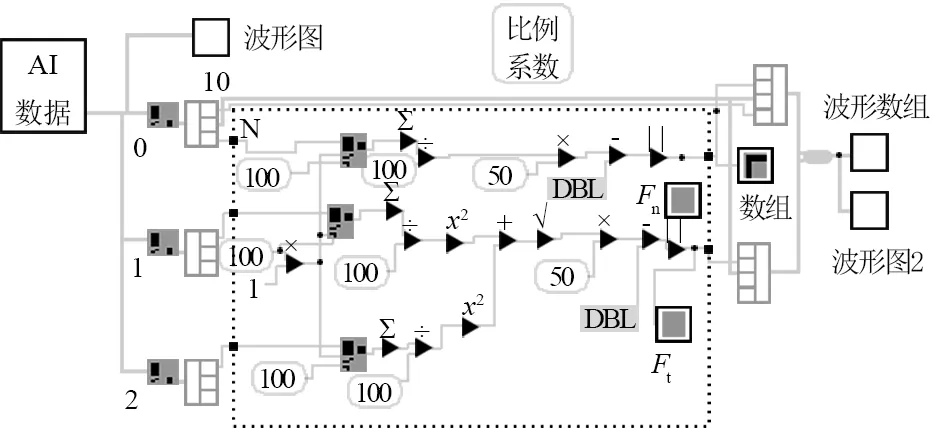

被动磨削实验平台如图2所示。钢轨圆盘(4)安装在电机一端,实验开始时由电机带动钢轨转动从而模拟钢轨与砂轮间的相对运动;被动打磨砂轮(8)通过轴承座(6)和轴(9)固定在L型固定板(7)之上形成一个受力整体,L型固定板下安装三维力学传感器(10),在实验时通过采集卡实时输出磨削压力、切向磨削力等数据,其电压与磨削力测量程序框图如图3所示;L型固定板一侧安装红外测温仪(5),实验时可实时记录磨削温度;实验平台通过气缸(17)与调压阀(15)实现砂轮对钢轨的恒压力磨削。

(a) 整体图Overall view(b) 局部放大Local magnification1-移动手轮2- 电机主轴3-保护罩4-钢轨圆盘5-测温仪6-带座轴承7-L板8-砂轮9-轴10-传感器11-机床固定台12-微调旋钮13-前后微调手轮14-电磁阀15-调压阀16-稳压阀17-气缸18-上下微调手轮19-升降台20-移动滑槽21-左右微调手轮

图2 被动磨削实验平台

Fig. 2 Experimental platform for passive grinding

实验时钢轨先在电机作用下自旋转,砂轮在与钢轨的磨削倾角和平台恒压力系统的作用下与钢轨接触,产生相对磨削运动,以实现砂轮对钢轨圆盘试样的被动打磨。其运动方式及磨削力学分析如图4所示。

图3 电压与磨削力的程序框图

图4 砂轮与钢轨的接触点受力分析

图4中:Fn为法向磨削力,Fx为横向磨削力,Fy为纵向磨削力,Ft为Fx和Fy的合力即沿砂轮旋转方向的切向磨削力。设定钢轨运动方向与砂轮夹角为α,上述各力计算公式如式(1)、式(2)、式(3)所示。

Fx=cosαFt

(1)

Fy=sinαFt

(2)

(3)

本研究中α取45°。

1.2 材料性能及实验设备

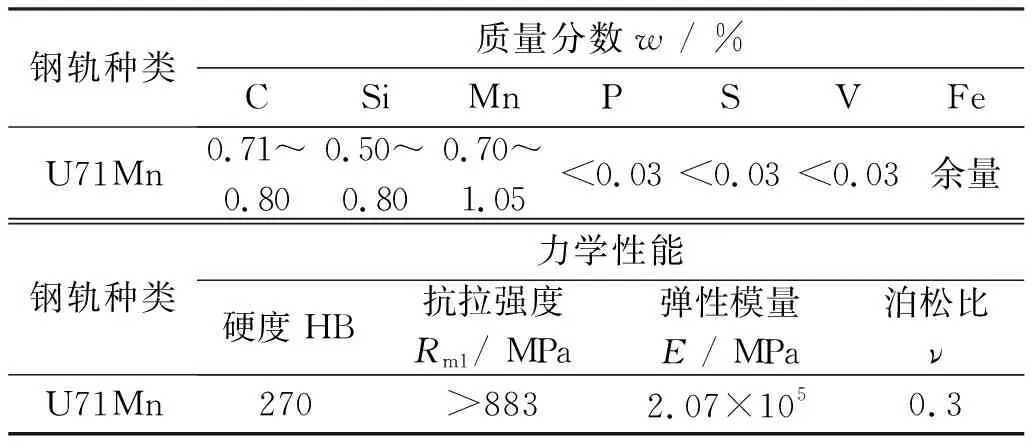

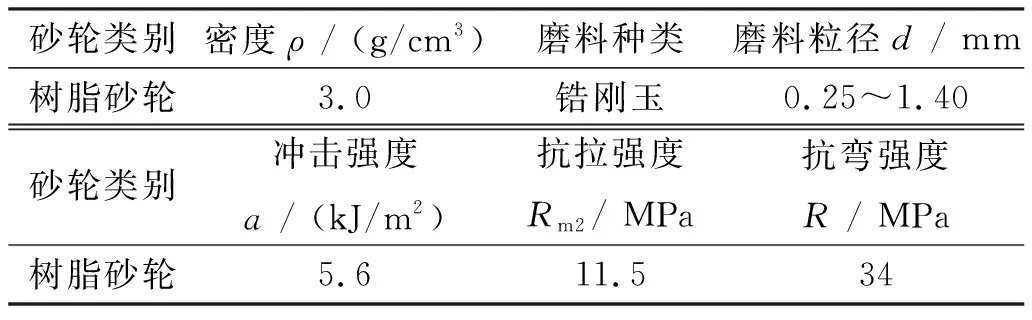

选取主要成分为U71Mn钢的钢轨作为试件材料,钢轨被加工成圆盘状工件试样,具体尺寸为150 mm(周长)×45 mm(宽)×40 mm(高),钢轨的化学元素组成(以质量分数计)与钢轨工件的力学性能如表1所示。被动打磨砂轮选用树脂锆刚玉砂轮,尺寸为φ80 mm(外径)×10 mm(宽)×φ20 mm(内径),砂轮机械性能如表2所示。

使用白光干涉仪(SuperView W1)和超景深显微镜(VHX-950F)进行表面粗糙度测量和表面形貌观察。试件在表征前先用酒精进行表面清洁,去除表面污渍。

表1 U71Mn元素组成及力学性能

表2 砂轮的机械性能

1.3 实验参数

采用控制变量法研究磨削速度与磨削压力对被动打磨的影响。假设打磨列车行进速度等于钢轨圆盘线速度,则有:

vs=ωr

(4)

ω=2πn

(5)

vs=vw

(6)

式中:vs为钢轨圆盘线速度(磨削速度),vw为列车行驶速度,ω为钢轨圆盘角速度,n为钢轨圆盘转速,r为钢轨圆盘半径。vw分别设置为60 km/h、70 km/h、80 km/h,即vs为16.7 m/s、19.4 m/s、22.2 m/s。通过测速仪测出砂轮转速ng,计算出在相应转速下砂轮线速度vg如表3所示。具体实验参数如表4所示。

表3 钢轨线速度与砂轮线速度的关系

表4 钢轨线速度实验参数

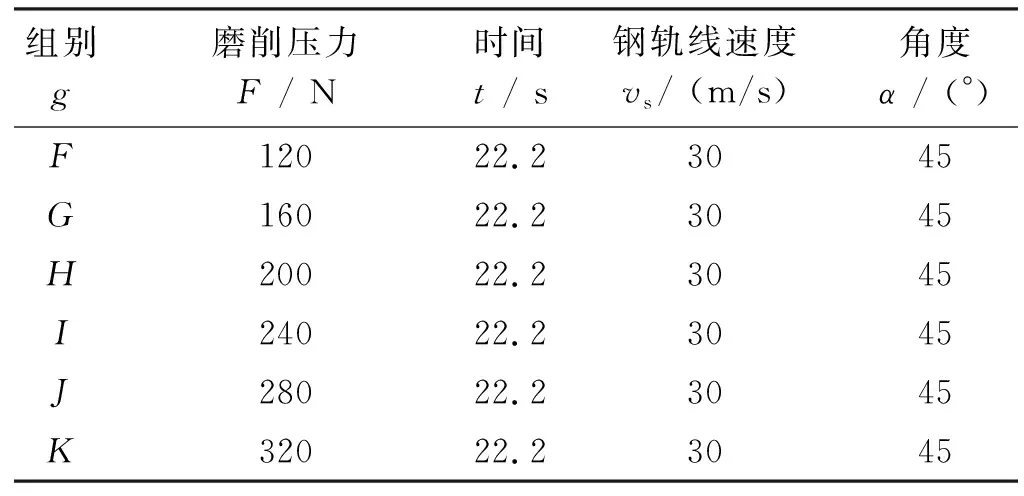

探究磨削压力与切向磨削力之间关系,其实验参数如表5所示。

表5 磨削压力实验参数

2 实验结果

2.1 磨削速度对被动打磨方式的影响

2.1.1 切向磨削力

在一定磨削角度下,被动打磨钢轨行进速度不同会导致砂轮转速发生变化,切向磨削力也会随之发生变化。磨削速度的变化对切向磨削力的影响如图5所示:随着磨削速度的增大切向磨削力减小。图5中的3组不同钢轨线速度下切向磨削力的峰值分别为49 N、47 N和45 N。由于磨削速度增大,单位时间内参与磨削的磨粒数量增多,即单位面积内参与打磨的磨粒数量增多,因此切向磨削力随着速度的增大而变小[6]。另一方面,根据磨削力与磨削速度经验公式[8]:

(7)

可知磨削力随着转速的增大而减小。式中:Cf为综合影响因子;a=0.435,b=-0.575,c=0.859。

图5 不同磨削速度下的切向磨削力

2.1.2 磨削效率

磨削效率定义为单位时间内钢轨损失的质量。磨削速度的变化对磨削效率的影响如图6所示。从图6中可以看出:随磨削速度增大,磨削效率增大;3组的磨削效率分别为27 mg/s、37 mg/s和44 mg/s。这是由于磨削速度增大,单位时间内磨粒与钢轨之间的磨削次数增多,导致钢轨试样的磨除量增大,因此磨削效率增大[9]。

图6 不同磨削速度下的磨削效率

2.1.3 磨削温度

磨削速度变化对磨削温度的影响如图7所示:1~10 s温度快速上升,11~20 s温度升高速度放缓,21~30 s温度趋于稳定。这是因为磨削速度增大导致砂轮转速增大,单位时间内钢轨与砂轮间摩擦次数增多,磨削温度持续升高;当温度到达峰值时,砂轮自锐散热与温度积累达到平衡,温度在一定时间内相对稳定。由图7可知:C组升温幅度最大,1~10 s温度从20 ℃上升到90 ℃,11~20 s温度从90 ℃上升至130 ℃,21~30 s温度在120 ℃至140 ℃上下波动。

图7 不同磨削速度下的磨削温度

2.1.4 粗糙度和表面形貌

通过算术平均粗糙度Ra和磨痕沟壑深度Rz对钢轨表面粗糙度进行表征。磨削速度变化对粗糙度的影响如图8所示。由图8可知:随着磨削速度增大轨道表面粗糙度降低,钢轨表面沟壑深度减小。图8中可以看到3组的Ra分别为4.3、2.0和0.9 μm。

图9所示为不同磨削速度下的白光超景深图。由图9可以看出:由于磨削速度增大,磨削循环次数增多,钢轨表面塑性变形层随着磨削速度增大而变厚,粗糙度降低[10]。

图8 不同磨削速度下的粗糙度

(a)磨削前Before ground(b)16.7 m/s(c)19.4 m/s(d)22.2 m/s图9 不同磨削速度下的白光超景深形貌Fig. 9 White light extra depth of field at different grinding speeds

2.2 压力对被动打磨方式的影响

2.2.1 磨削力

磨削压力变化对切向磨削力的影响如图10所示:随着磨削压力增大,切向磨削力增大。根据文献[11]和[12]可知:磨削压力与切向磨削力在砂轮单位宽度上的关系:

(8)

从图10可看到:不同磨削压力下,切向磨削力的峰值分别为27、40、49、55、60和73 N。这是因为随磨削压力增大,磨削深度增大,进而切向磨削力增大。

图10 不同磨削压力下的切向磨削力

2.2.2 磨削效率

磨削压力变化对磨削效率的影响如图11所示。由图11可知:随着磨削压力增大,磨削效率也在增大。在表5所示的磨削条件下,F、G、H、I、J、K组的磨削效率值分别为17.5 mg/s、30.0 mg/s、45.0 mg/s、59.0 mg/s、74.0 mg/s、104.0 mg/s。

这是因为磨削压力增大,导致磨粒对钢轨的切入深度增大,相同时间内磨粒移除的工件质量增大,表现为磨削效率增大。

图11 不同磨削压力下的磨削效率

2.2.3 磨削温度

磨削压力变化对磨削温度的影响如图12所示。由图12可知:温度上升主要集中在1~10 s,11~20 s升温速度放缓,21~30 s趋于稳定;K组累计升温最高,1~10 s温度从20 ℃上升到120 ℃,11~20 s温度从120 ℃上升至160 ℃,21~30 s温度在155 ℃至165 ℃上下波动。因为磨削压力增大导致切向磨削力增大,进而导致磨削温度持续上升。

图12 不同磨削压力下的磨削温度

2.2.4 表面形貌和粗糙度

磨削压力的变化对粗糙度及钢轨表面形貌的影响如图13和图14所示。通过算术平均粗糙度Ra和磨痕沟壑深度Rz表征钢轨表面粗糙度(图13),发现粗糙度随着磨削压力增加而增大。这是因为在一定条件下,随压力的增大,钢轨表面的塑性变形和拉伸残余应力也会增加,这会加大工件的疲劳损伤[13];另一方面,压力增大会加快磨粒的破碎,使砂轮表面更加锋利,进而导致磨削后的钢轨表面更粗糙[14]。

图13 不同磨削压力下的表面粗糙度

由图14可知:前期磨削压力偏小,钢轨去除量较少,钢轨表面形貌损伤小,因此粗糙度小;随磨削压力增大,磨削深度加深、砂轮自锐导致钢轨去除量加大,其磨痕和沟壑深度变大。

3 结论

设计一种钢轨被动打磨方式的实验平台,可以模拟钢轨被动打磨加工;通过改变打磨参数来研究打磨过程中砂轮-钢轨的磨削行为,获得可靠的实验数据,以预测现场打磨效果。

(1)随着钢轨线速度在60~80 km/h(16.7~22.2 m/s)范围内逐渐增大,切向磨削力减小、磨削效率显著增大、钢轨表面粗糙度降低、磨痕深度减小、磨削温度升高。

(a)120 N(b)160 N(c)200 N(d)240 N(e)280 N(f)320 N图14 不同磨削压力下的白光超景深形貌Fig. 14 White light extra depth of field under different grinding pressures

(3)随着磨削压力在120~320 N范围内逐渐增大,切向磨削力增大、磨削效率提高、钢轨表面粗糙度增大、磨痕深度增大、磨削温度升高。