盾构隧道接缝密封垫设计及试验研究

2020-05-14刘建国周俊宏

江 河,刘建国,周俊宏

(1. 同济大学道路与交通工程教育部重点实验室,上海201804;2. 同济大学上海市轨道交通结构耐久与系统安全重点实验室,上海201804;3. 宁波市轨道交通集团有限公司,浙江 宁波315101)

随着建设地铁的城市增加,穿越的地质条件愈加复杂,对隧道的要求也不同,盾构隧道正在向断面多样化发展。 在隧道的设计及施工过程中,不仅要保证隧道结构在使用时具有足够的承载能力,将受力与变形控制在可靠范围内,还需考虑其运营中的长期性能[1]。 浙江某地铁某区间地质条件较差,隧道容易发生较大的不均匀沉降,进而引起较大的环纵缝变形,导致接缝渗漏水,影响衬砌结构的长期性能;因此在设计及施工中需着重考虑管片接缝这一防水最薄弱环节的防水措施。

盾构隧道管片接缝常用的防水措施为在管片接头外弧面预留一防水沟槽, 将橡胶密封垫粘贴于沟槽处,在管片的拼装阶段通过千斤顶推力将密封垫压至管片间紧密贴合,不留缝隙,从而使密封垫间产生防水接触应力,达到防水的效果。 目前常用的密封垫材质有3 种:三元乙丙橡胶、遇水膨胀橡胶和复合型橡胶[2],在地铁隧道中一般采用三元乙丙橡胶弹性密封垫,因其耐水与耐老化性能较好,能更好地达到防水要求。

国内常见的地铁隧道内径为5.5 m,对应的沟槽尺寸与密封垫断面均有工程可借鉴,绍兴市地铁1 号线工程的隧道内径为5.9 m,地质条件较差,需对其进行专项设计,探讨防水密封垫的材料及断面形式。已有许多研究采用数值模拟与室内试验相结合的方式对橡胶密封垫的防水性能进行了研究。文献[3-4]通过水密性试验、应力松弛和蠕变试验对不同的密封垫材质进行了对比。贺腾飞等[5]通过有限元计算对复合型密封垫压缩过程进行了二维模拟,实现了密封垫压缩性能的可计算。 拓勇飞等[6]针对超高水压大直径盾构隧道,通过试验方法对不同断面弹性密封垫进行防水试验以及装配力压缩试验,确定最优防水设计方案。 这些研究中采用的试验与数值模拟方法均对本文的密封垫选型提供了借鉴,在此基础上本文将各指标及检测方法体系化,并应用于工程中。

本文依托浙江某地铁某盾构区间工程,管片的接缝防水措施采用三元乙丙弹性橡胶密封垫或复合型橡胶密封垫,并设计了3 种不同的断面型式,对密封垫进行选型及试验研究,得到各断面密封垫的防水性能与闭合压缩性能,并由此确定防水方案。

1 盾构隧道管片设计方案

1.1 管片断面结构

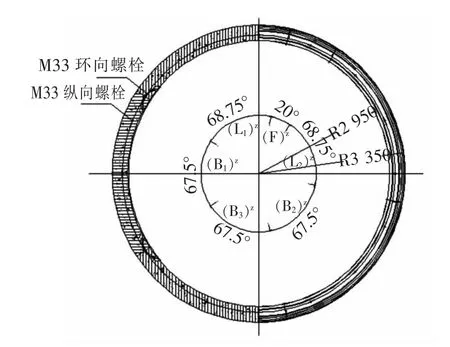

在浙江某地铁盾构区间工程中,隧道管片内径5.9 m,外径6.7 m,厚0.4 m。 管片分为6 块, 环缝与纵缝均采用M33 弯螺栓连接,采用错缝拼装方式,如图1 所示,具体参数见表1。

图1 管片结构图(单位:mm)Fig.1 Sketch of segments structure(Unit: mm)

表1 管片参数Tab.1 Parameters of shield segment

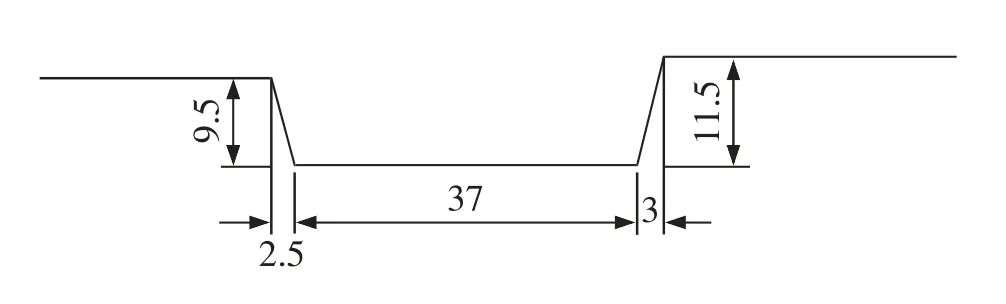

图2 防水沟槽断面图(单位:mm)Fig.2 Section of waterproofing grooves(Unit: mm)

1.2 接缝防水方案

根据以往的工程经验以及管片的尺寸及拼装要求,确定防水沟槽的尺寸断面方案为底部宽37 mm、口部宽42.5 mm,两侧高度分别为9.5 mm与11.5 mm,如图2 所示。

目前接缝防水沟槽内一般采用密封垫进行防水。 密封垫一般分为3 种:弹性密封垫以接触面压应力来止水,其优点是生产及施工工艺较成熟,耐久性较好;遇水膨胀密封垫靠其遇水膨胀后的膨胀压力来止水,优点是材料较薄从而使拼装压力小,便于施工;复合型橡胶密封垫则是在弹性密封垫顶部加入遇水膨胀材料进行复合加工。

本工程采用单道密封垫防水。 由于防水沟槽深度为9.5 mm,要求密封垫厚度也较大,并且耐久性要求较高;因此选用生产工艺更为成熟、耐久性与安全性更高的弹性橡胶密封垫或复合型橡胶密封垫。

1.3 接缝防水指标

1.3.1 接缝变形要求

由于盾构隧道管片拼装时存在一定的误差,推出盾尾时会受到外界的水土荷载,并且在长期运营的情况下隧道会出现不均匀沉降,都会导致管片接缝产生张开与错台的情况,对管片防水能力十分不利。

根据《地下工程防水设计规范》(GB 50108-2008)[7]中的规定,计算可得管片接缝最大张开量为6 mm。 而按照《盾构法隧道施工及验收规范》(GB50446-2017)规定,管片在盾尾内拼装完成时,每环相邻管片高差允许值为5 mm,纵向相邻环管片高差允许值为6 mm[8]。 根据工程经验,管片承受水土荷载后最大错台量控制值一般略大于拼装阶段错台量,取8 mm。

因此本工程的管片接缝变形指标可以定为张开6 mm,错台8 mm。

1.3.2 设计防水压力

为保证运营期间不渗漏,密封垫间的接触应力必须大于运营期水压;因此防水压力的设定指标必须考虑一定的富余量。 根据绍兴地区地层的分布及后续工程产品定型化的考虑,浙江某地铁盾构隧道的设计埋深按照20 m 考虑,安全系数设定为3,即在前述接缝张开6 mm、错台8 mm 的情况下,防水能力达到0.6 MPa。

1.4 闭合压缩力指标

管片接缝防水设计必须满足管片的拼装要求,即弹性密封垫在纵向的千斤顶顶力和环向的管片拼装力下,压缩至接缝完全闭合时,管片表面、端面以及角部保持完好,不发生碎裂。 管片的拼装机设计能力可保证100 kN/m,但是在拼装过程中同时应考虑封顶块插入过程顺畅。 根据相关地铁施工经验,当橡胶密封垫闭合压力小于60 kN/m 时,管片均可顺利拼装。

2 密封垫断面设计

由于本工程采用弹性密封垫或复合型密封垫进行防水,在进行弹性密封垫设计时,主要应满足以下条件:①应采用中孔型设计,因为其可以保证密封垫高度较高,且在压缩过程中可以保持很大的接触面压缩力;②顶部和肩部设计应充分注意到错台防水要求,同时肩部抹角应保证在密封垫全部压缩入沟槽内不发生“挤隙”现象;③腰部设计与腿部设计应尽量使得密封垫与沟槽轮廓密贴,这样就可以保证在拼装过程中,尤其在拱顶块拼装过程中,密封垫不会在沟槽内发生较大的错动,进而发生内部错台现象,情况严重的甚至会引起密封垫翻转和脱落; ④密封垫的扣除敞开孔洞和闭合孔洞后净面积应小于沟槽的净面积,这样就可以保证接缝在闭合状态下,密封垫完全可以压缩入沟槽。 基于工程实际设计了3 种密封垫断面(如图3 所示)进行比选。

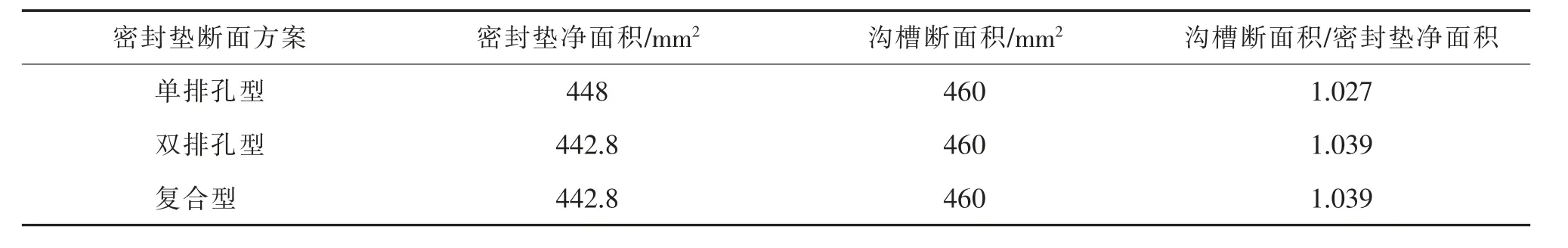

3 种断面的净面积与沟槽断面积及其比值列于表2 中。

图3 3 种密封垫设计断面(单位:mm)Fig.3 Three types of seal design sections(Unit: mm)

表2 密封垫断面参数Tab.2 Parameters of seal section

由图3 与表2 可以看出这3 种断面形式的密封垫底部宽度、顶部、腰部及腿部的设计均符合要求,且密封垫净面积均小于沟槽断面积,满足使用要求。

3 设计方案有限元计算

3.1 有限元模型及计算参数设置

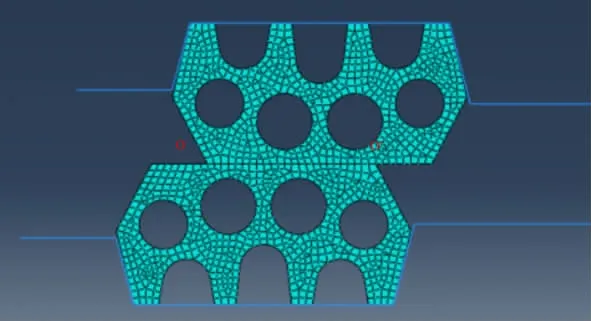

针对3 种设计密封垫断面,利用有限元软件建立二维模型进行计算分析,建立的模型如图4 所示(以单排孔型为例)。

在赋予材料属性时,采用Mooney-Rivlin 模型模拟三元乙丙橡胶与复合密封垫中的遇水膨胀橡胶这2种超弹性材料,根据两种橡胶材料性能获得相应的C10 和C01 参数[9],如表3 所示。 由于橡胶材料的刚度远小于管片混凝土的刚度,可将管片沟槽视为刚体。密封垫与沟槽表面接触处、上下密封垫表面接触处分别设置接触对,通过调节上下沟槽的相对位置模拟张开错台量。

弹性密封垫计算时只设压缩工况,模拟密封垫在拼装时产生的压缩状态;而复合型密封垫在设压缩工况的基础上增设膨胀工况,通过设置温度场使橡胶膨胀,以模拟在施工及运营期间遇水膨胀橡胶遇水发生膨胀,其中橡胶膨胀率设为250%。

图4 密封垫有限元模型(单位:mm)Fig.4 Finite element model of seal(Unit: mm)

表3 2 种橡胶材料的Mooney-Rivlin 参数Tab.3 Mooney-Rivlin parameters for two rubber materials

3.2 密封垫接触应力计算结果

弹性橡胶密封垫的防水主要依靠两密封垫之间的接触应力,一般认为密封垫的接触压力可以视为其防水能力,一旦外界的水压超过密封垫间接触压力,就会发生渗漏。 对3 种断面的密封垫在张6 错8 条件下的接触应力进行计算,可以有效地评估其防水能力。

对2 种断面的弹性橡胶密封垫的压缩工况与复合密封垫的膨胀工况进行计算,统计上下密封垫接触面上各节点(即图4 中OO’上节点,其中原点为O 点)的主压应力,同一位置处取两密封垫中较大值,结果如图5 所示。

从图5 可以看出,对于3 种断面,由于密封垫角部存在应力集中;因此密封垫接触面两端的应力较大。 复合型密封垫在接触面为三元乙丙橡胶材料的部分接触应力曲线形状与量值都与双排孔型较为相似,这是由于这2 种断面孔洞位置与主体材料相同,而在接触面为遇水膨胀橡胶的部分复合型的接触应力较大,说明吸水后橡胶膨胀,接触面积变大使接触应力增大。

3.3 3 种断面接触应力比较

应对3 种断面密封垫的最大接触应力与平均接触应力分别进行比较,其中最大接触应力为接触面上各节点的竖向接触应力中的最大值,平均接触应力则是接触面上各节点接触应力的加权平均值[10],计算公式如下:

图5 3 种断面接触应力分布Fig.5 Contact stress distribution of three different sections

式中:Si为第i 个单元的面积,mm2;σmax为第i 个单元点的主压应力,MPa。

密封垫的接触应力计算结果如表4 所示。

上述计算结果表明, 在张6 错8 的情况下,这3 种断面均能够承受0.6 MPa 的水压,达到防水指标要求。 在3 种断面的数值模拟中,无论是从最大接触应力还是从平均接触应力来看,单排孔型断面均为最大,证明其防水能力最优;因此将单排孔型断面作为备选方案。

表4 3 种断面密封垫接触应力Tab.4 Contact stresses of sealing gasket with 3 different cross sections

4 密封垫防水效果试验

在有限元计算中我们可以发现单排孔型断面的防水能力最优,但是想完全判断这3 种断面密封垫的防水能力, 需要通过防水试验进行验证。 本文采用“一”字缝耐水压试验装置对密封垫防水能力进行检测。

4.1 试验设备

“一”字缝耐水压试验装置如图6 所示。 装置由上下两块方形模板组成,各厚25 mm,模板内侧开一个深凹槽(凹槽与设计的盾构管片沟槽一致),用以放置密封垫圈,钢模板的四周利用螺栓紧固上下模板,可通过外胆钢板上两块限制块控制错台量,以模拟横向和纵向错缝,张开量可通过在两钢板之间设置一定厚度的钢垫块实现。

4.2 试验步骤

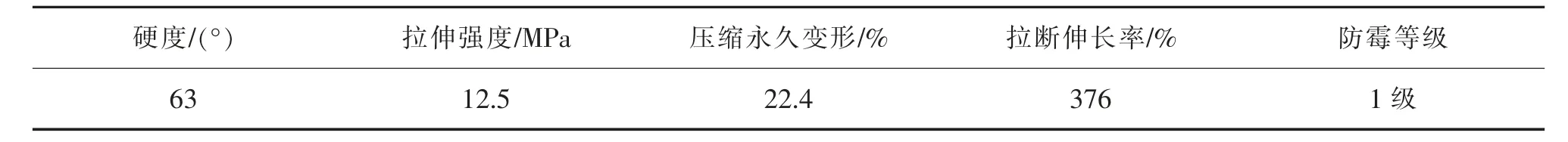

将待测密封垫试样分别粘贴于沟槽底部,其中密封垫性能指标如表5 所示,满足国标规定的要求。将实验装置连接好,放置6 h 后,将其固定至张开量分别为4,5,6 mm,双向错位量为8 mm。 之后通过水泵进行分级加压,每次加压0.1 MPa,待压力稳定后保压5 min,达到0.6 MPa 后保持一段时间,后继续加压至密封垫漏水,记录漏水时水压。

图6 “一”字缝耐水压试验装置Fig.6 Test devices for water pressure

表5 待测密封垫物理性能Tab.5 Physical properties of test gaskets

4.3 试验结果

分别将3 种断面的密封垫试样进行张4 错8、张5 错8 与张6 错8 条件下的耐水压试验,对于复合型密封垫,由于其遇水膨胀橡胶遇水会膨胀;因此在水压达到0.6 MPa 后,保压48 h,再次测定其漏水时的水压。 试验结果如表6 所示。

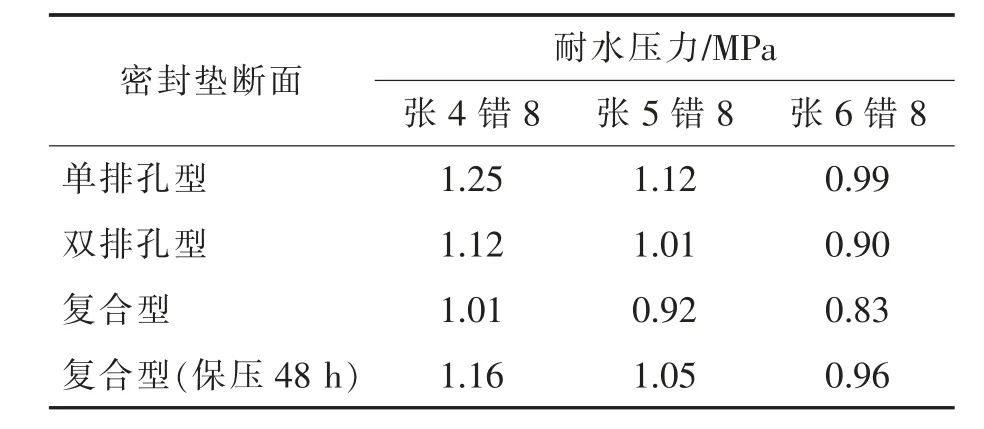

将耐水压试验结果与有限元结果对比,列于表7 中,可以发现3 种密封垫的耐水压力随接缝变形的变化规律相同,量值也较为接近;因此结果较为可信。在张开量增大的情况下,密封垫的防水能力逐渐减小,处于接缝变形限值(张开6 mm,错台8 mm)情况下,3 种断面的密封垫均满足0.6 MPa 的防水要求。

此外,复合型密封垫在达到设计水压持续保压2 天后,耐水压力在3 种张错量情况下均有所提高,说明顶部的遇水膨胀橡胶在吸水膨胀之后可以增大密封垫的接触面积,从而提高防水能力。 从耐水压试验的结果来看,单排孔型的密封垫断面是最优方案。

表6 各工况下密封垫耐水压力试验结果Tab.6 Test results of waterproofing pressure under different working conditions

表7 密封垫有限元计算与耐水压力试验结果对比Tab.7 Comparison of finite element calculation and water pressure test results of gasket

5 密封垫压缩试验

管片拼装的理想状态是将全部密封垫都压缩入沟槽之中,此时对应的压缩力称之为“闭合压缩力”。 由前文所述,当本工程橡胶密封垫闭合压力小于60 kN/m 时,管片均可顺利拼装。 采用压缩试验装置对密封垫闭合压缩力进行检测。

5.1 试验设备

如图7 所示,压缩试验装置主要由加载系统、传感器系统、压缩模具三大系统组成。 其中加载系统由千斤顶(油压)、反力架组成;传感器系统包括可以记录压缩量的位移传感器与可以记录压力的压力传感器;压缩模具根据已经确定的沟槽自行设计。

5.2 试验步骤

刘建国等[11]提出密封垫都是直接采用角部注塑兜绕成环,现场直接将其套装在管片上,而此时密封垫的闭合孔洞中就密闭了一些空气,在压缩时存在“气囊效应”。 在试验中将待测试样取长为20 cm 的橡胶条,并将橡胶条两端封口处理,以模拟这种气囊效应。

将试验装置组装完毕后,逐级对模具顶部进行加压,直到密封垫完全压缩至上下两块板完全闭合,记录不同压力情况下的密封垫压缩变形量。 绘制压力与压缩量关系曲线,将压缩曲线拟合,计算出闭合压缩力。

5.3 试验结果

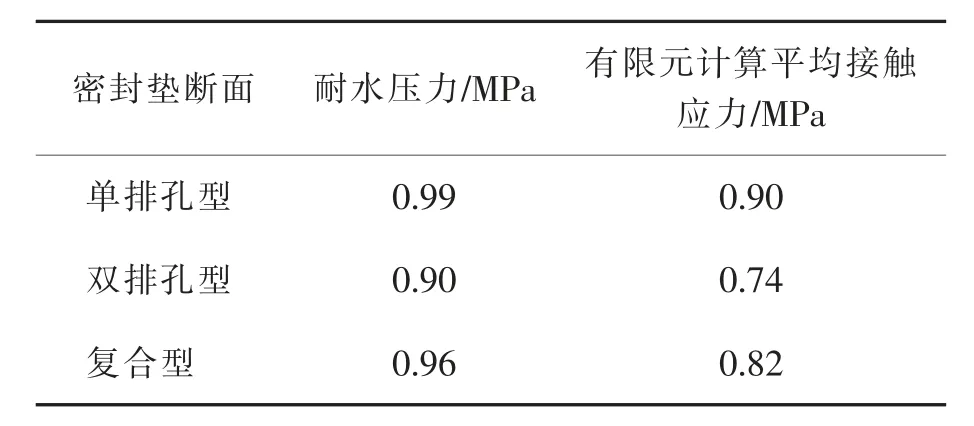

分别对3 种断面密封垫进行压缩试验,得到闭合压缩力曲线如图8 所示。

图7 压缩试验装置Fig.7 Test devices for compress test

图8 闭合压缩力曲线Fig.8 Test devices for compress test

从图8 闭合压缩力曲线中可以看出密封垫的压缩过程主要分为2 个阶段。 在压缩初期,由于管片之间存在较大空隙,密封垫易于压缩,压缩力随压缩量的增加呈现缓慢增加趋势;随着压缩量的增大,在压缩后期,密封垫的可压缩量减小,压缩力迅速增大,直至管片完全闭合。

从上述试验结果可以看出,单排孔型断面、双排孔型断面以及复合型断面密封垫的闭合压缩力分别为54.32,57.32,52.8 kN/m,均小于60 kN/m,满足装配要求。 其中复合型断面密封垫的闭合压缩力最低,是由于其顶部的遇水膨胀橡胶硬度较低,降低了拼装的难度。 而弹性橡胶密封垫中,单排孔型的闭合压缩力较小,更容易满足拼装要求,从拼装角度来说,应选择单排孔型或复合型密封垫。

首先,从耐水压角度来看,优先选择单排孔型密封垫;第二,从闭合压缩力的试验结果来看,可以选择单排孔型或复合型密封垫;第三,弹性密封垫的生产工艺较复合型的更成熟,且复合型密封垫的遇水膨胀橡胶未膨胀之前耐水压力较低,容易在运营前期发生渗漏水。综上所述,可确定本工程的接缝最优防水方案为采用单排孔型密封垫。

6 结论

针对浙江某地铁盾构隧道直径较大、管片厚度较厚的设计特点,考虑了多种接缝防水措施,并采用有限元计算、耐水压试验与压缩试验的方法,研究得到了适用于该工程的最优防水方案,得到以下结论:

1) 借助有限元方法计算弹性密封垫的单排孔断面、多排孔断面及复合型断面3 种密封垫的接触应力,结果表明在张开6 mm、错台8 mm 的情况下,这3 种断面均能够承受0.6 MPa 的水压,达到防水指标要求。在3 种断面中,无论是从最大接触应力还是从平均接触应力来看,单排孔型断面均为最大,证明其防水能力最优。

2) “一”字缝耐水压力试验结果表明,当接缝错台量不变时,3 种断面的密封垫耐水压力会随着张开量的增大逐渐减小,且在张开6 mm、错台8 mm 的极限情况下均大于0.6 MPa 的防水指标。 复合型密封垫在0.6 MPa 保压2 天后,耐水压力有所提高,说明由于遇水膨胀橡胶的膨胀压力增大,其在运营初期密封垫的防水能力会逐渐增大。 从耐水压试验的结果来看,单排孔型的密封垫断面是最优方案。

3) 压缩试验结果表明,密封垫的压缩过程主要分为2 个阶段,压缩力呈现先缓慢上升后迅速增大的规律。 单排孔型断面、双排孔型断面以及复合型断面密封垫的闭合压缩力分别为54.32,57.32,52.8 kN/m,均满足60 kN/m 的拼装要求。 从便于施工的角度,应选择单排孔型或复合型密封垫。

4) 由于单排孔型密封垫耐水压能力最强,闭合压缩力也较小,且生产工艺较复合型更成熟,在运营前期不容易发生渗漏水,可确定本工程的接缝最优防水方案为采用单排孔型密封垫。