丁腈橡胶表面氟化改性及其摩擦学性能研究

2020-05-14王照洲陈肖飞

韩 珩,王照洲,陈肖飞

(沈阳化工大学 机械与动力工程学院,沈阳 110142)

近年来橡胶高分子材料氟化改性及含氟聚合物的制备相关研究引起国内外学者的普遍关注[1-5],含氟聚合物是碳链上的氢原子被氟原子全部或部分取代的一类聚合物。氟烷烃中的氟原子不在四条直线上而沿着碳键作螺线形分布,中间的一条碳链被四周的氟原子所包围,因此,表现出卓越的化学稳定性、耐候性、耐腐蚀性、抗氧化性及低表面能等特性。丁腈橡胶具有良好的耐磨性、耐老化性和气密性,且价格便宜,在石油工业中得到了广泛的应用[6-9]。 本文采用表面氟化改性技术,对丁腈橡胶进行表面改性,研究其改性后的摩擦性能,探讨其改性机理。

1 实验

1.1 原料及试剂

实验主要原材料和化学试剂见表1所示。

表1 原材料及化学试剂

1.2 样品制备

氟化实验:氟化实验由自制的一套装置实现,橡胶表面氟化实验装置如图1所示。

图1 橡胶表面氟化改性实验装置

氟化改性时,打开氟化反应器(不锈钢罐),将丁腈橡胶试样放置入内,封闭安装好反应器,抽真空并检查装置气密性。当氟化反应器在预定橡胶氟化温度受热均匀后,接通XeF2供给装置,反应器内达到相应压力后关闭供气装置。反应0.5h后打开反应器阀门,查看压力变化,将内部残留XeF2回收后整个系统抽真空,重新供给相应压力的XeF2蒸气。此过程每0.5h循环1次,达到氟化时间后,抽取真空,使样品在真空状态冷却至室温,取出供测试。丁腈橡胶氟化反应温度及对应的XeF2平衡压力分别为:40℃、13kPa,60℃、47kPa,80℃、144kPa,100℃、398kPa。在上述温度和压强下,取氟化反应时间为:1h、3h、5h、7h、24h。

1.3 样品摩擦实验

摩擦性能测试使用济南普业机电技术有限公司根据实验要求设计的往返式微机控制试验机;测试不同温度氟化改性7h后的样品在干摩擦、水润滑条件下的摩擦性能。分别在干摩擦和水润滑条件下,加载4N、往返频率1Hz、行程20mm、时间600s。

1.3.1 干摩擦条件下改性试样摩擦学性能对比

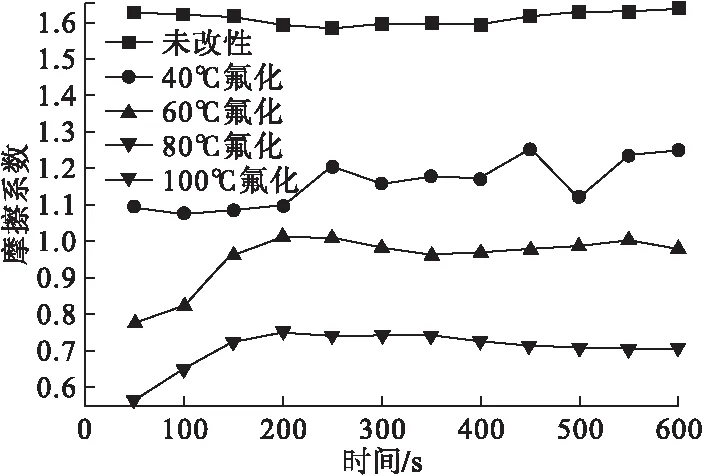

图2为干摩擦条件下各试样的摩擦系数。

图2 干摩擦条件下各试样的摩擦系数

由图2可知,未处理试样的摩擦系数约为1.6,氟化处理7h后丁腈橡胶试样的摩擦系数相比未氟化处理的试样均明显减小。40℃7h氟化处理试样的摩擦系数波动较大,说明表面改性层致密性不好,氟化反应程度不均匀;随着反应温度的升高,摩擦系数的波动变小,说明表面改性层的摩擦学性能在逐渐改善;80℃7h和100℃7h氟化处理试样的摩擦系数基本相同,大约为0.7,在所做摩擦实验中效果最好,说明80℃处理7h的试样的摩擦性能已达到最佳,再延长反应时间、提高反应温度,摩擦系数已无明显变化。

1.3.2 水润滑条件下改性试样摩擦学性能对比

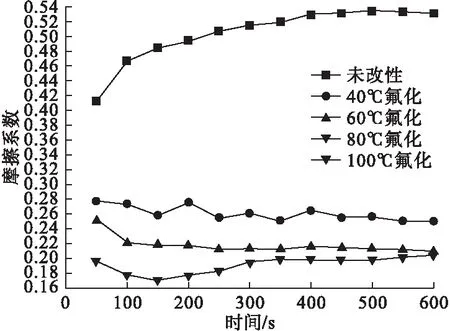

图3为水润滑条件下各试样的摩擦系数。

图3 水润滑条件下各试样的摩擦系数

由图3可知,与干摩擦条件下的试验结果类似,相比未改性试样,各种氟化处理后的丁腈橡胶试样的摩擦系数均明显减小。80℃7h和100℃7h氟化处理的样品的摩擦系数相同,在所做实验中摩擦系数最小,是原始试样的2/5,约为0.19。

2 分析与表征

2.1 表面形貌

在实验过程中发现,氟化反应达到一定程度之前,随着反应温度的升高、反应时间的延长,丁腈橡胶的表面改性效果显著提高。80℃处理7h的试样的改性效果已接近最佳,再延长反应时间、提高反应温度,改性效果变化甚微。本文选择具有代表性的试样放大500倍的表面形貌作比较,其SEM照片见图4所示。

由图4可知,丁腈橡胶在未氟化改性前,表面较为粗糙,摩擦系数比较大,对材料的摩擦磨损性能不利。氟化处理后的试样表面有裂纹产生;随着反应温度的升高,龟裂纹变细变少,橡胶表面越来越致密,光洁度增加;因此,丁腈橡胶的摩擦系数下降,摩擦磨损性能增强,耐介质性能也增强。

2.2 硬度和力学性能

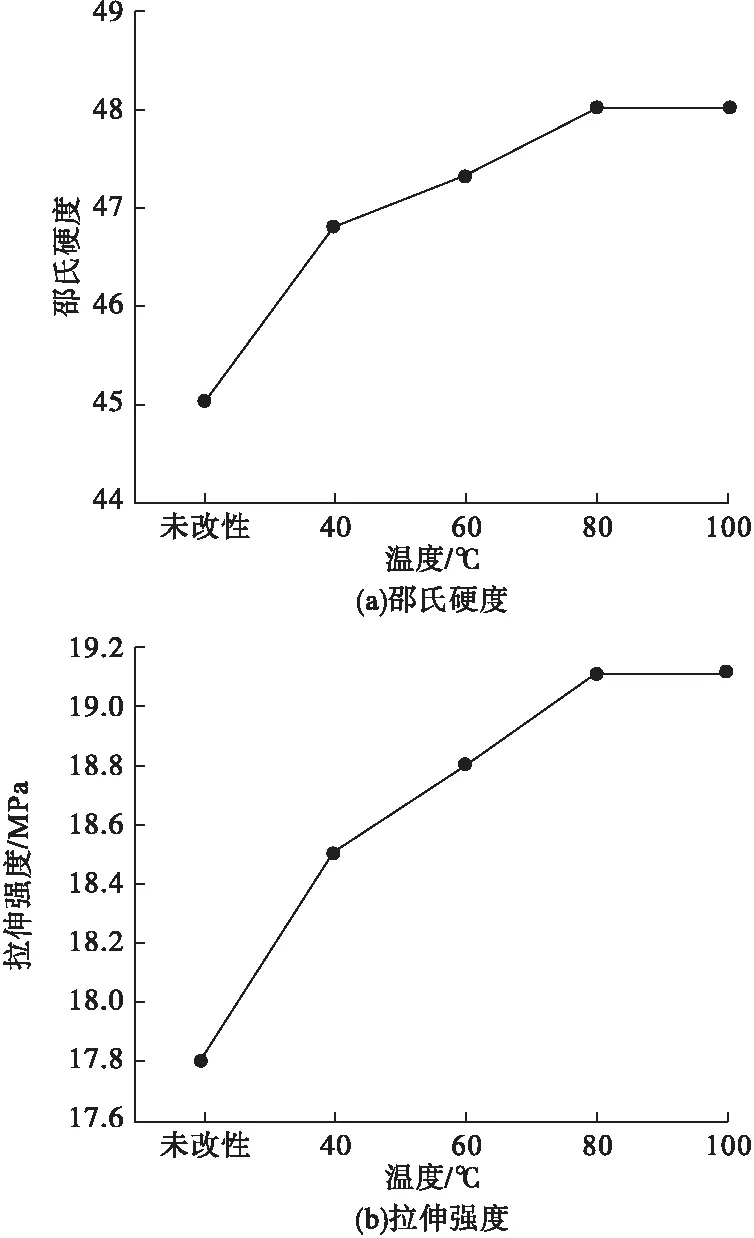

丁腈橡胶表面氟化改性7h后的物理性能如图5所示。

图5 不同温度氟化处理7h试样的物理性能

从图5可以看出,随着反应温度的升高,丁腈橡胶试样硬度增大,力学性能增强,但80℃以后变化不再明显。材料的力学性能反映材料的承载能力,氟化改性后的丁腈橡胶的耐磨性能也随之提高。样品的拉伸强度、断裂伸长率都呈上升趋势,但其上升的速度逐渐减缓,80℃以后达到稳定。这是因为在试验初期,XeF2气体与丁腈橡胶表面接触面积较大,且F-浓度较大,反应容易发生;随着反应的进行,F-浓度减小,与丁腈橡胶表面接触面积减小,反应速度下降。

2.3 静态接触角

通过实验得到不同温度和压强下的静态接触角:随着反应温度的升高、反应时间的延长,氟化改性后的丁腈橡胶的静态接触角逐渐变大,表明橡胶的表面能逐渐减小,不同温度氟化处理7h接触角的具体数值如图6所示。接触角逐渐变大的表面原因是:在改性过程中,表面杂质减少,改性生成的表面层致密光滑,粗糙度减小。本质原因是:橡胶表层碳链上的氢原子被氟原子全部或部分取代,由于C—F间的键能较大,且C—F链憎水、憎油,极化率较低,空气和固体表面间的分子作用力非常低,从而导致聚合物的表面能降低。

图6 不同温度氟化处理7h试样的接触角

2.4 FT-IR红外光谱和改性机理分析

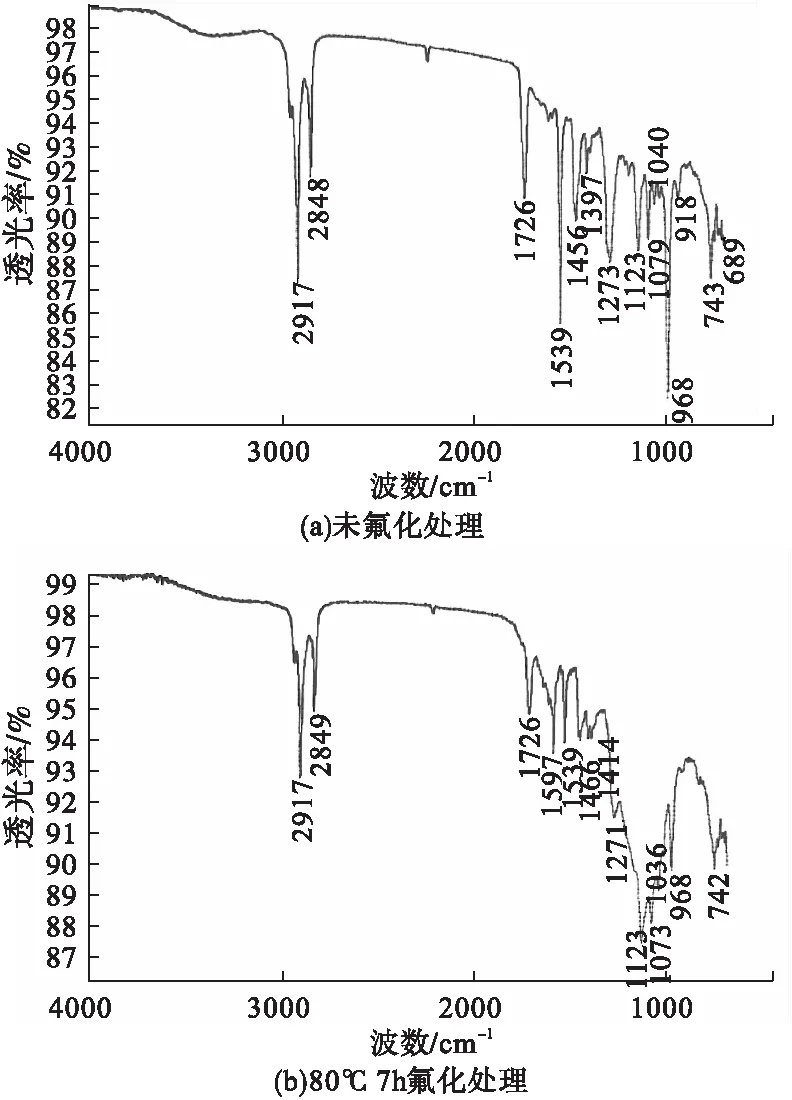

图7为丁腈橡胶NBR原始试样和80℃7h氟化处理试样的红外光谱图。对比谱图发现,NBR经氟化改性后,结构发生了显著变化。968cm-1处C—C峰值减弱,1123cm-1处C—F峰值增强,反映C—C键减少,C—F键增多;说明在氟化改性过程中,NBR橡胶分子链中的C—C、C=C与氟发生了取代反应和加成反应。在高频区2917cm-1处的C—H伸缩振动的吸收峰,在NBR氟化改性后发生了明显衰减。

图7 丁腈橡胶氟化处理前后的红外光谱图

橡胶表面氟化改性的过程是一个加成和取代反应同时进行的过程,表面氟化机理示意图如图8所示。

图8 表面氟化机理示意图

丁腈橡胶表面氟化改性使橡胶分子链中的不饱和C—C键逐步被F原子所加成,α次甲基C—H键上的H被F原子所取代。随着反应时间的延长,橡胶表面氢原子被氟原子取代逐步生成—CH2—CHF—CH2—,—CHF—CH2—CHF—和—CHF—CHF—CHF—等,橡胶分子链的饱和度增加。C—F键具有较高的能量,断键所需能量大。同时,丁腈橡胶表面氟化试样的表面形貌SEM显示氟化使得橡胶表面致密度更好,光洁度增加,这使臭氧、氧等在橡胶表面的富集作用和反应减弱,有效隔离了外部物质与橡胶内部组分的作用,同时也减少了橡胶添加剂组分中电解质的溶出和防老剂等配合助剂的迁移作用。以上这些因素对丁腈橡胶摩擦磨损性能具有显著的改善作用。

3 结论

利用XeF2对丁腈橡胶表面进行氟化改性,改性后的试样表面生成一层交联结构致密的氟类聚合物,使试样的邵氏硬度增大,力学性能提高,表面能降低,接触角变大,摩擦系数减小,从而大幅提高了丁腈橡胶的摩擦磨损性能。在干摩擦条件下,未改性试样的摩擦系数约为1.6,氟化改性后丁腈橡胶试样的摩擦系数相比未氟化改性的试样均明显减小;80℃7h氟化改性试样摩擦性能已接近最佳,摩擦系数约为0.7。在水润滑条件下,氟化改性后丁腈橡胶试样的摩擦系数变化情况与干摩擦条件下相类似,均明显减小;80℃7h氟化改性试样的摩擦系数是未改性试样的2/5,约为0.19。