盐雾老化环境对碳纤维复合材料力学性能的影响

2020-05-14鲁振宏孟凡玲徐乾倬谭忠阳

鲁振宏,张 罡,时 卓,孟凡玲,徐乾倬,李 刚,谭忠阳

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.辽宁省轻工科学研究院有限公司,沈阳 110036)

碳纤维复合材料是以碳纤维为增强体、树脂为基体的一种新型复合材料。碳纤维复合材料通常具有强度高、硬度高、质量轻、耐腐蚀及耐高温的优异性能。近年来,碳纤维复合材料应用领域不断扩大,已经应用到航空航天、汽车零部件、海洋风电叶片等领域[1-2]。

由于碳纤维复合材料对海洋环境较为敏感,所以盐雾环境对其力学性能的影响同样不可忽视。李萌等[3]依据GJB150.11A-2009《军用装备实验室环境试验方法》中的实验方法对碳纤维和玻璃纤维混合的复合材料进行了盐雾老化实验,研究结果表明,盐雾老化实验后,复合材料的玻璃化转变温度和力学性能均有所下降。乔堒[4]按照GB/T12000-2003《塑料暴露于湿热、水喷雾和烟雾中形象的测定》实验方法对碳纤维增强改性环氧树脂基复合材料进行盐雾老化实验,实验结果表明,盐雾环境能够降低复合材料的力学性能,对弯曲强度影响较小,对冲击强度影响较大。

盐雾是海洋环境的显著特点之一,碳纤维复合材料的盐雾老化规律对其使用至关重要,因此本文系统研究树脂传递模塑(Resin Transfer Molding,RTM)工艺制备的碳纤维复合材料在盐雾环境下的吸湿行为和力学性能随时间的变化规律,并研究增重率和力学性能之间的关系。

1 实验

1.1 实验材料

环氧树脂(692-2K),深圳郎博万先进材料有限公司;平纹碳纤维布(12K-T300),天津昂林贸贸烽高新材料有限公司。

1.2 实验设备

RTM-EP高温精密环氧树脂注射设备,北京恒吉星科技有限公司;UTM4304微机控制电子万能试验机,深圳三思纵横有限公司;YWX/Q-150盐雾试验箱,北京北方利辉试验仪器有限公司;DMA/SDTA1+动态力学分析仪,瑞士梅特勒公司;WZY-240万能制样机,承德衡通试验检测有限公司。

1.3 碳纤维复合材料的制备

选用692-2K环氧树脂为基体,以12K-T300碳纤维平纹编织布为增强体,通过RTM工艺制备碳纤维复合材料。

采用的注射压力为2.5MPa,注射速度为40mL/min,固化温度为60℃,固化时间为2h,碳纤维铺层数为6层。碳纤维复合材料制备流程为:碳纤维编织布的剪裁,脱模剂均匀涂抹到模具,碳纤维的铺放,实验工艺参数的设定,模具的预热,树脂体系的注射,模具闭模、锁模、加压,固化后的开模,最后得到碳纤维复合材料。

1.4 盐雾试验

采用盐雾试验箱对碳纤维复合材料进行交变盐雾试验,按照GJB150.11A-2009 《军用装备实验室环境试验方法 第11部分:盐雾试验》进行试验,试验条件为:盐溶液的浓度为5%±1%,盐溶液的pH值为6.5~7.2,盐雾沉降率为每个收集器在80cm2的水平收集区(直径10cm)的收集量1~3mL/h,试验温度为35℃±2℃,试验持续时间为交替进行的 24h 喷盐雾和24h 干燥两种状态共48h[5]。

1.5 增重率的测定

对盐雾老化实验过程中的拉伸和弯曲试样的增重率进行测定,分别测量盐雾2天、4天、6天、8天和10天的试样质量(精确到0.001g),按下列公式进行增重率计算。

式中:w0为老化前试件的初始质量,g ;wt为老化时间为t的试件质量,g。

1.6 力学性能试验

根据GB/T1447-2005和GB/T1449-2005,用万能制样机制备拉伸和弯曲试样。拉伸试样尺寸为250mm×25mm×2.5mm,加载载荷为30kN,加载速率2mm/min。弯曲试样尺寸为80mm×15mm×2.5mm,加载载荷10kN,加载速率2mm/min。拉伸和弯曲试验试样各3个。

1.7 动态力学性能试验

采用三点弯曲方法进行动态力学性能DMA(Dynamic thermomechanical analysis,DMA)测定,样品温度范围为25~250℃,升温速率为5℃/min,应变为0.5%,加载速率为1Hz,振幅为10μm。DMA试验样品尺寸为80mm×10mm×2.5mm。

2 结果分析和讨论

2.1 盐雾时间对复合材料增重率的影响

经盐雾老化试验后增重率的变化曲线见图1所示。从图1中可以看出,692-2K碳纤维复合材料试样的增重率在0~4天增长幅度较大;其中弯曲试样在4~8天的增重率变化较为平稳,在8~10天的增重率变化幅度较大;而拉伸试样在4~10天的变化率呈现稳定上升的趋势。

图1 碳纤维复合材料盐雾老化试验的增重率变化

引起碳纤维复合材料增重的主要原因是其吸湿行为;另一个重要原因是盐雾在碳纤维复合材料表面的沉积。当碳纤维复合材料对水分的吸湿行为达到平衡后,氯化钠在试样表面的沉积效果才能显现出来;这是因为氯化钠的浓度较低,且氯化钠的离子体积大于水分子的体积,所以氯化钠进入碳纤维复合材料试样内部的难度要远大于水分子,故只能在试样表面沉积且需要等到碳纤维复合材料对水分子的吸湿行为达到平衡后,否则会被水分冲刷掉。

从图1中还可以看出,692-2K碳纤维复合材料的拉伸试样和弯曲试样增重率变化趋势大体相同,但弯曲试样的增重率明显高于拉伸试样的增重率。碳纤维复合材料的吸湿和去湿过程符合Fick扩散定律,复合材料接近平衡吸湿以前的吸湿速率,与其比表面积成正比[6],通过计算得到弯曲试样的体积比表面积为0.00958cm2/cm3,而拉伸试样的体积比表面积为0.00888cm2/cm3;试样的体积比表面积越大,其吸湿力越强,水分进入试样内部所需要的时间较短,所以在相同时间内,体积比表面积大的试样增重率变化的更快。

2.2 增重率对复合材料拉伸强度的影响

碳纤维复合材料耐盐雾老化后拉伸性能见表1所示。从表1中可以看出,随着盐雾老化时间的延长,碳纤维复合材料试样的拉伸强度不断下降,到第10天时,其拉伸强度下降了1.8%,拉伸强度保持率高达98.2%。由于拉伸试样较大,水分渗透到碳纤维复合材料拉伸试样内部所需时间较长,故10天的盐雾老化不足以使得碳纤维复合材料拉伸性能出现明显下降。

表1 碳纤维复合材料拉伸试样耐盐雾老化的性能

碳纤维复合材料试样拉伸强度增重率的关系见图2所示。

图2 碳纤维复合材料增重率和拉伸强度的变化曲线

从图2可看出,随着增重率的增大,拉伸强度呈下降趋势。尽管碳纤维复合材料拉伸试样的增重率在增加,但其拉伸强度值下降很小,这可能是盐雾老化试验时水分在拉伸试样中的扩散对其拉伸性能影响较小,并没有达到可以显著改变拉伸性能的程度;随着盐雾老化时间的延长,水分对拉伸性能的影响会逐渐显现。

2.3 增重率对复合材料弯曲强度的影响

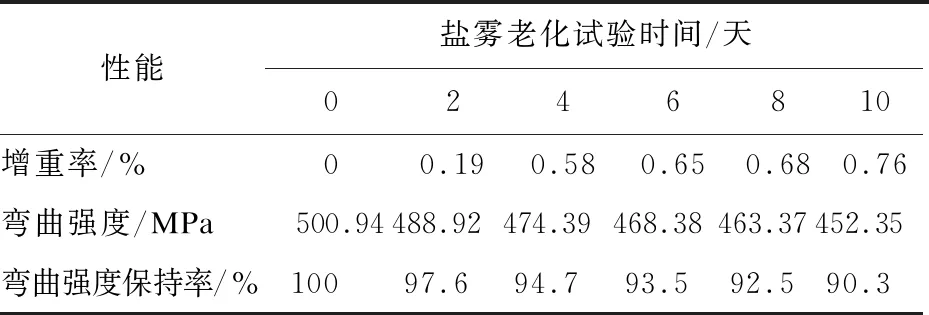

碳纤维复合材料耐盐雾老化后弯曲性能见表2所示。

从表2中可以看出,碳纤维复合材料弯曲试样经过10天的盐雾老化试验后,其弯曲强度保持率达到了90.3%;碳纤维复合材料弯曲试样在盐雾老化的0~4天内,其弯曲强度下降较快,共下降了5.3%;在盐雾老化的4~10天内,虽然增重率依然在增加,但碳纤维复合材料弯曲试样的弯曲强度下降缓慢,共下降了4.4%。这说明盐雾老化试验的初期,碳纤维复合材料对水分的吸湿是力学性能下降的主要原因;之后虽然增重率在上升,但力学性能下降趋势变缓慢,这可能是水分向试样的扩散已趋近饱和,而水分对材料的进一步侵蚀需要更长的时间。

表2 碳纤维复合材料弯曲试样耐盐雾老化的性能

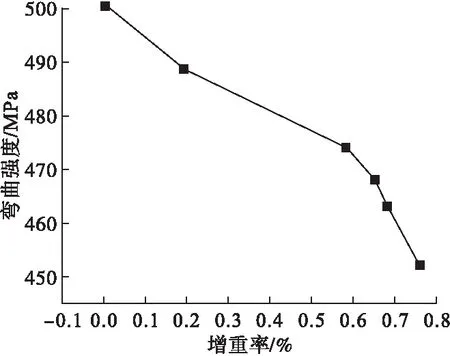

碳纤维复合材料试样弯曲强度增重率的关系见图3所示。

图3 碳纤维复合材料增重率和弯曲强度的变化曲线

从图3可以看出,碳纤维复合材料的弯曲强度随着增重率的增加呈下降趋势,这主要是碳纤维复合材料的吸湿行为造成的。环境中的水分进入碳纤维复合材料后,稀释了环氧树脂基体,大分子链之间的作用力减小,造成碳纤维复合材料的弯曲强度下降[7]。

以上研究表明,盐雾老化对碳纤维复合材料的拉伸试样和弯取试样的力学性能都有着不同程度的影响;可以通过优化工艺参数,如RTM设备的注射压力、注射速度,以及环氧树脂体系固化的最佳温度来提高碳纤维复合材料的力学性能。

2.4 DMA试验

692-2K碳纤维复合材料试样的动态力学温度图谱如图4所示。

图4 碳纤维复合材料盐雾老化前后的动态力学性能

对比图4a和图4b中的储能模量的最高峰可以看出,图4b中的储能模量峰值明显低于图4a中的储能模量峰值,这说明经过盐雾老化试验后692-2K碳纤维复合材料的硬度有所降低[8]。对比图4a和图4b中的损耗因子的峰顶温度(损耗因子的峰顶温度对应的是碳纤维复合材料的玻璃化转变温度),图4a中损耗因子的峰顶温度为115℃,图4b中损耗因子的峰顶温度为112.6℃,即经过盐雾老化试验后,692P-1K碳纤维复合材料的玻璃化转变温度并没有发生明显降低;这说明经过10天的盐雾老化试验,692-2K碳纤维复合材料对水分子的吸湿特性并没有达到饱和,并不能起到水分子对材料体系的增塑作用或作用较低。图4b中损耗因子和图4a中损耗因子并无明显变化,有可能是盐雾老化试验对该碳纤维和树脂间的界面影响较小。

3 结论

采用RTM工艺制备了692-2K碳纤维复合材料,并对其进行盐雾老化试验,分析盐雾老化试验对其力学性能影响,结论如下。

(1)碳纤维复合材料的增重,主要是复合材料的吸湿所致,水分子的吸收是增重的主要原因;其次还有盐雾在复合材料试样表面的沉积。

(2)盐雾环境对碳纤维复合材料拉伸力学性能影响较小,对弯曲试样力学性能的影响较显著;无论是拉伸还是弯曲试样,随着盐雾老化时间的延长,增重率的增大,其力学性能都呈下降趋势。

(3)DMA试验表明,经过10天的盐雾老化试验,碳纤维复合材料的储能模量有所下降,说明硬度有所下降;碳纤维复合材料的损耗因子峰值较低,说明纤维和树脂之间的界面性能较好,动态受力情况下,能量损耗较少,碳纤维复合材料的玻璃化转变温度有所降低。