深部复杂条件下锚索注浆支护技术应用

2020-05-14肖雪峰刘金广

肖雪峰,刘金广

(开滦集团有限责任公司, 河北 唐山 063000)

0 引言

随着矿井的持续开采,东部老矿区开采深度不断增加[1,2]。开滦矿区目前大部分矿井开采深度在700~1000 m左右,最大开采深度近1190 m[3,4]。与浅部相比,深部开采条件下地应力场分布、围岩强度与力学性质、煤层的力学性质均发生了较大的变化,大埋深、高应力导致矿压显现较为剧烈,巷道围岩变形量大、破坏性强、巷道返修率高,常规支护方式很难保证巷道支护的稳定性[5-7]。工程实践中,以锚杆、索支护为基础的主动支护技术在深部巷硐支护工程中进行了广泛应用,并取得了较好效果[8-10]。

1 工程背景

开滦吕家坨矿-950二采区位于矿井深部,标高-780 m~-950 m,其中7s-1煤层以暗煤为主,平均厚度0.4 m;7s-1与7s-2夹矸为粉砂岩,灰色、致密,平均厚度1.45 m;7s-2煤层为厚煤层,结构简单,平均煤厚3.9 m,顶板为复合顶板,其中上层4.32 m为粉砂岩老顶,岩性特征为黑灰色,质欠均,含植物根化石及炭化体,此顶板岩性较为破碎,围岩自稳能力差。采用以往普通架棚支护方案,巷道围岩变形量大,会出现反复来压,需多次清卧、套修、补强支护,后期投入较大。

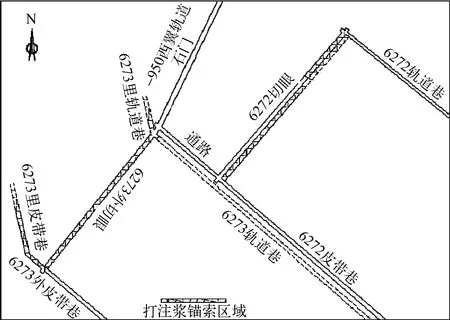

该矿第一次使用中空注浆锚索是在-950二采区6272切眼及扩面过程中,切眼整体采用架棚支护,采取在棚空补打锚索的方法加强支护,扩面采用锚网索支护如图1所示。施工初期使用普通锚索,后期采用注浆锚索支护。通过“十字”测点数据对比,相比普通锚索支护,注浆锚索区域顶板下沉较低,巷道变形较小,支护效果较好。进而在6273外边眼工程中继续应用注浆锚索支护工艺,与传统支护工艺相比支护效果明显改善,后期投入减少。

图1 使用注浆锚索区域图

2 巷道支护方案

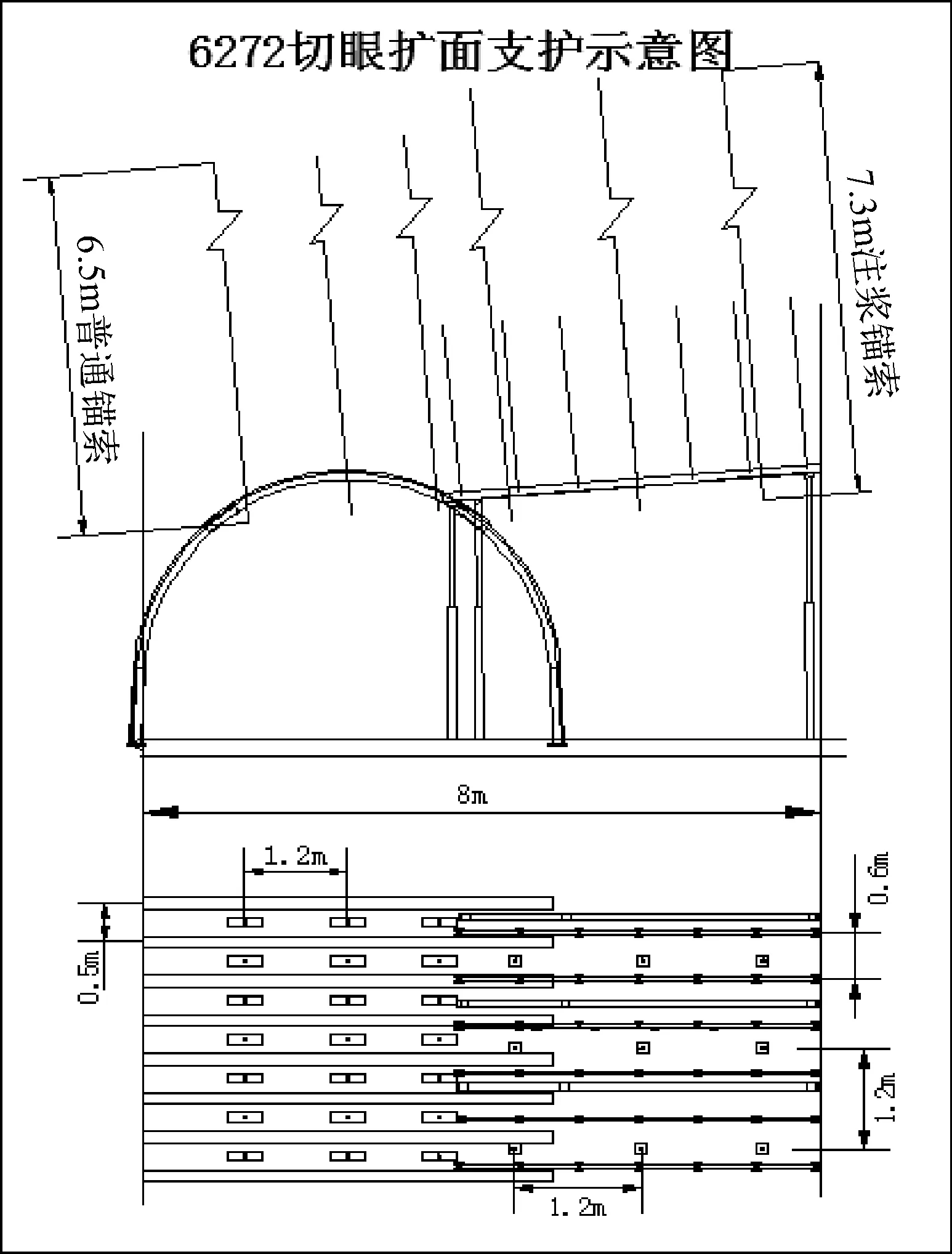

以吕家坨矿-950二采区6272切眼扩面为例,根据该区域地质情况,结合工程施工经验,选择采用矩形断面。锚杆排距0.6 m,间距0.8 m;锚索间、排距1.2 m;巷道宽度4.8 m,高3.2 m,如图2所示。

图2 6272切眼扩面支护示意图

2.1 顶锚杆支护参数

顶锚杆采用直径20 mm、长度2200 mm的左旋螺纹金属锚杆,间距:750±50 mm,排距600 mm,每根锚杆采用3节K2333型号树脂锚固剂进行锚固;顶梯子梁采用φ14 mm的钢筋加工的长度为4890 mm“H”型7孔梯子梁;采用12#铅丝加工的5000×800 mm的金属菱形网配合护顶。

2.2 锚索支护参数

锚索间、排距1200 mm,每排布置3根中空注浆锚索。锚索采用直径22 mm、长度7300 mm的SKZ22-1/1860矿用中空注浆锚索,每根锚索采用2节K2560型树脂药卷锚固,锚索托盘采用规格为250 mm×250 mm×14 mm的穹形铁托盘。打锚索涨拉时先取30 kN预涨拉1~2次,使结构互相适应, 再正式涨拉至100 kN以上,待应力无明显衰减时再行锁定,涨拉锁定后在4~6天内对锚索进行注浆。

2.3 帮支护参数

护帮采用直径20 mm、长2.0m等强螺纹钢锚杆,托盘选用120 mm×120 mm×8 mm的穹型铁托盘,配合200 mm×400 mm×40 mm木托盘,铺金属菱形网护帮;帮锚杆间距不超过800 mm,排距与顶锚杆排距一致,锚杆锚固力不低于30 kN。

3 中空注浆锚索支护机理分析

采用中空注浆锚索加固围岩,锚索安装后能够及时施加预紧力,为围岩提供支护阻力;浆液在破碎松散岩层中扩散、固结,注浆实现了锚索的全长锚固,提高了巷道围岩的整体性和强度以及自承能力。

3.1 形成多层组合拱结构支护体系

注浆锚索注浆充填不同深度围岩裂隙,形成一个多层有效组合拱,即锚索压缩圈及注浆加固圈,形成的多层组合拱扩大了支护结构的有效承载范围。

3.2 防风化水侵

利用浆液封堵充填围岩的裂隙,隔绝空气防止围岩风化水侵,有效保护围岩的原始态,防止围岩被地下水侵蚀空气风化而降低围岩的自身强度。

3.3 提高围岩自身支护体强度

注浆后将松散破碎的围岩胶结成整体,提高了岩体的内聚力、内摩擦角及弹性模量,从而提高了岩体强度,可以实现围岩本身作为支护结构的重要组成部分。

3.4 提高支护结构的整体强度和平衡性

注浆锚索本身为全长锚固,将多层组合拱联成一个整体,共同承载,避免应力集中,提高了支护结构的整体强度和平衡性。

3.5 机械与物理双重加固

注浆锚索预紧力对围岩主动紧固为机械加固,注浆胶结围岩为物理加固。

4 中空注浆锚索施工工艺

4.1 中空注浆锚索结构形式

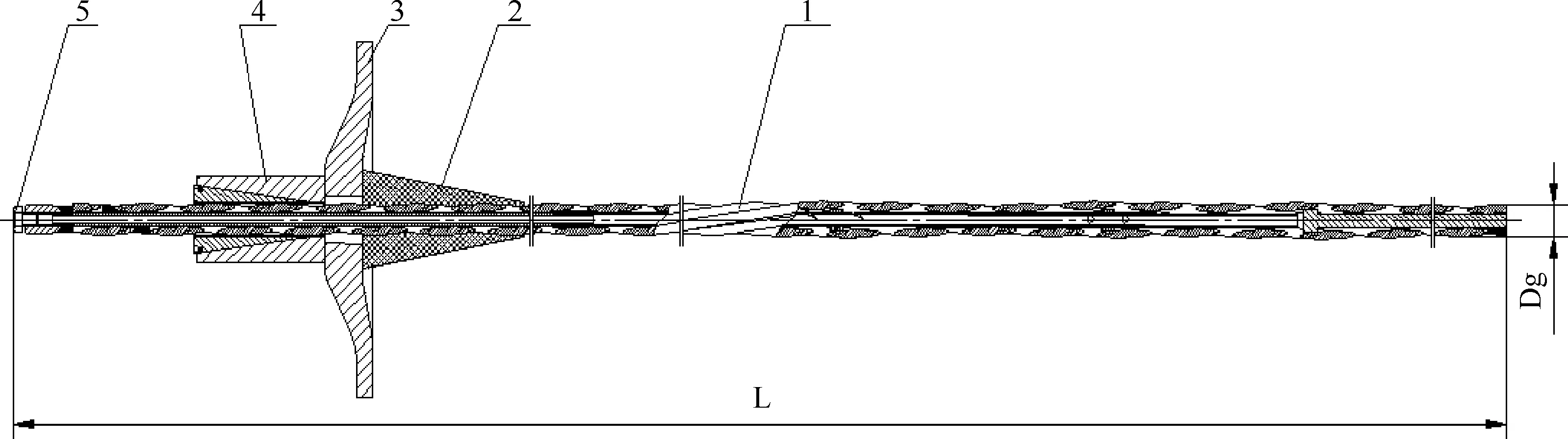

吕家坨矿所使用的内注式中空注浆锚索如图3所示,其锚索钢绞线公称直径为22 mm,抗拉强度1860 MPa,支护过程中,注浆锚索与复合注浆液凝固体共同作用。

图3 中空注浆锚索结构简图1—中空钢绞线;2—止浆塞;3—托盘;4—锚具;5—丝堵;L—锚索长度;Dg—钢绞线公称直径。

4.2 安装注浆锚索

(1) 打锚索眼

根据顶板岩性、离层情况选择合理长度注浆锚索,并钻取相应深度的钻孔,确保锚索能够固定在稳固岩层中。

(2) 安装注浆锚索

由于注浆锚索出浆口位于锚索前端1.5 m处,树脂锚固剂使用不易过长。施工经验表明,两根树脂锚固剂即可,保证锚固在稳定岩层中。

(3) 安装止浆塞

止浆塞呈环形,由上下两部分构成,封口时将两部分止浆塞按顺序穿入中空锚注锚索,并使用内径大于22 mm,外径小于32 mm的金属管顶入钻孔中。

(4) 锚索涨拉

涨拉后应保证锚杆预紧力不小于100 kN。

4.3 注浆

(1) 配料

复合浆液的主要成分为水、水泥以及添加剂,质量比例为7∶10∶0.8,注浆现场施工时,根据注浆量和注浆压力的不同,可以适当调整浆液配制比例。

(2) 注浆

注浆前应保证与注浆泵连接的注浆管和注浆头畅通,开始时注浆速度要缓慢,之后逐渐增加注浆量;浆液初次灌满后,关闭注浆泵,等待2~3分钟再次注浆补压,直至注满并稳压10分钟左右,保证充分注浆。注浆完成后要及时封堵锚索后注浆口。注浆同时注意观察注浆压力,当压力达到4~6 MPa以上或注浆泵负载过大时应停止注浆并检查注浆通道是否存在堵塞如图4所示。

图4 注浆锚索锚固示意图

(3) 注意事项

① 注浆时机选择。锚索厂家提供,一般在顶板较稳定时,滞后锚索安装 10天左右注浆,若顶板较破碎或下沉量超过100 mm应在锚索安装后立即注浆。在-950二采区6272切眼实验表明,在锚索安装后后1~3天内进行注浆,由于顶板离层不明显,注浆量明显不足;在顶板完好、下沉量较小时注浆时间滞后锚索安装4~6天;顶板破碎或顶板下沉量50 mm以上立即注浆,此时浆液可充分扩展至顶板裂隙之中,有良好的注浆效果。

② 注浆量管理。在6272切眼已注浆的锚索中,平均每孔注浆量为60 kg。其中单孔注浆量最大达到534 kg。

③ 注浆过程的监控。现场应有专人负责观察压力表压力和顶板两帮变化情况,在压力急剧增加或浆液大面积渗漏情况时,应立即打开泄压阀,关闭注浆泵开关,停止注浆。

5 支护效果检测分析

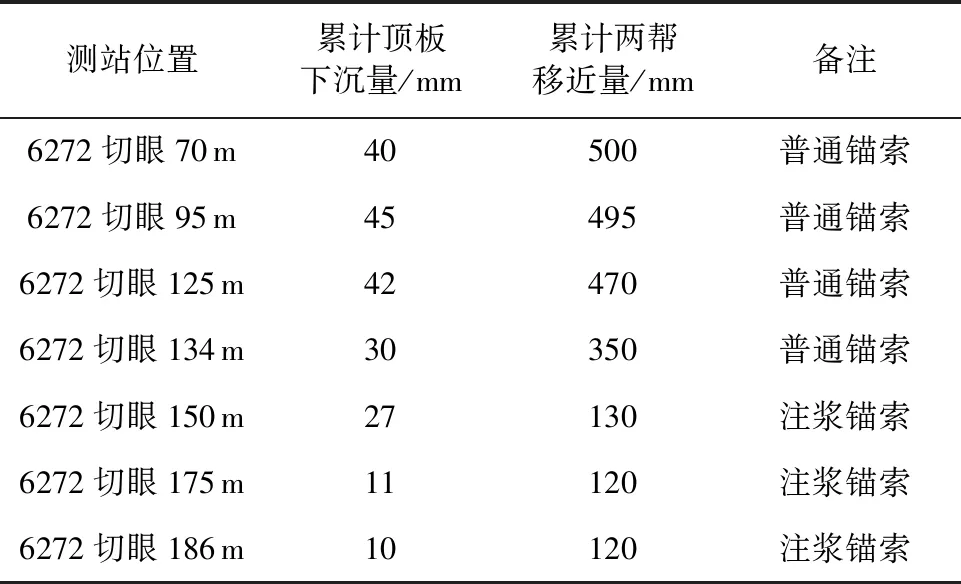

5.1 6272切眼支护效果对比

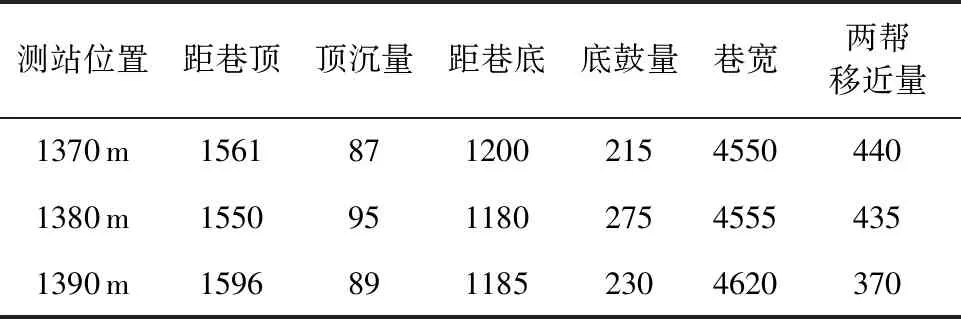

6272切眼前134 m选用的普通锚索,134~190 m使用的注浆锚索,根据近5个月的“十字”测点观测数据对比可以看出,加补注浆锚索的区域巷道变形量明显小于加补普通锚索的巷道变形量,如表1所示。

表1 6272切眼十字测点数据

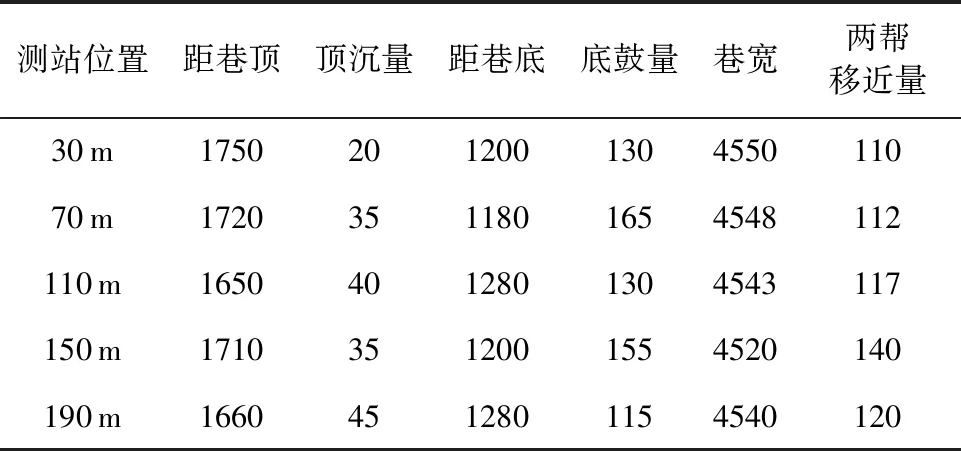

5.2 6273皮带巷与6273外边眼效果对比

为了再次对普通锚索和注浆锚索施工效果进行对比,在6273皮带巷1360 m~1400 m范围及6273外边眼内进行了锚索支护试验,其中6273皮带巷为普通锚索支护, 6273外边眼为注浆锚索支护。通过现场直观观察,使用普通锚索区域,顶板出现裂隙,顶板中部下沉较严重,使用注浆锚索区域,顶板较为完整,顶板下沉不明显。“十字”测点矿压观测,数据见表2、表3。

表2 6273皮带巷观测数据(普通锚索支护)

表3 6273外边眼观测数据(注浆锚索支护)

通过矿压数据观测和现场实际观察对比可以看出,普通锚索巷道顶板下沉量在90 mm左右,而注浆锚索巷道顶板最大下沉量为45 mm;普通锚索巷道最大底鼓量275 mm,注浆锚索巷道最大底鼓量165 mm;普通锚索巷道两帮移近量440 mm,注浆锚索巷道两帮移近量140 mm。注浆锚索巷道围岩变形量减少了50%以上。

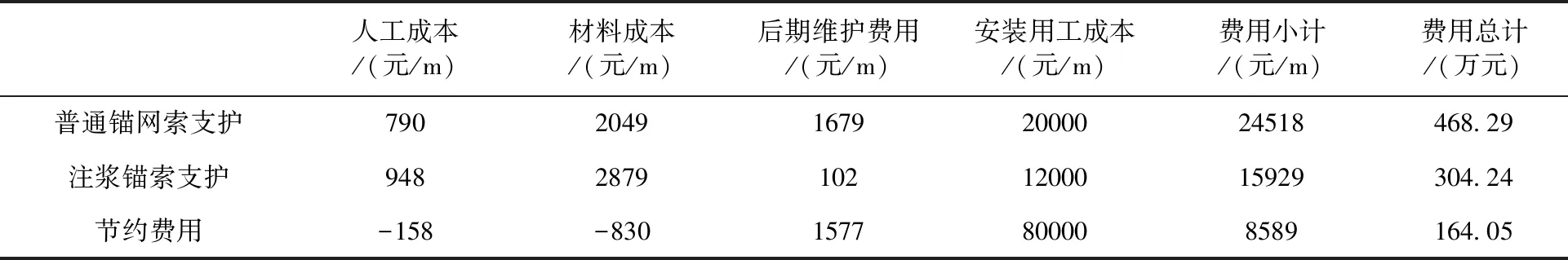

5.3 经济效益对比

采用注浆锚索支护比普通支护在人工成本、材料成本方面虽有所上升,但后期维护及安装用工都明显降低, 仅6272切眼支护工程中综合节约费用164.05万元,平均每米巷道节约成本8589元。注浆锚索支护能够有效控制巷道围岩变形,减少巷道清卧、套修工程,后期巷道维护的费用明显降低,综合效果较好,如表4所示。

表4 以6272切眼费效统计表(巷道长191 m)

6 结论

(1) 实施了注浆锚索支护工艺后,较好的控制了围岩变形,巷道来压减少,支护效果明显改善。

(2) 随着矿井采深的增加,掘巷后围岩会产生明显的离层、滑动、原生裂隙张开,并出现新的裂纹,导致围岩松散、破碎。将锚固与注浆加固技术有机结合在一起,改变破碎围岩的力学性能,使破碎围岩 、锚杆 、锚索形成一个整体,提高了巷道围岩的自承能力,提高了支护效果。

(3) 注浆锚索施工工艺也推广到开滦矿区的唐山矿、范各庄矿、钱家营矿,特别在切眼扩面、巷道交叉点、高应力区的支护等方面取得了较好的效果,延长了巷道服务年限,节约了成本,提高安全可靠度,为解决矿井深部围岩治理的难题提供了技术途径。

(4) 对于不同顶板条件、不同施工地点、不同断面的注浆锚索推广应用,要合理选择“滞后注浆时间”、“注浆量”、“是否二次注浆加固”等工艺方法,进一步探索最佳支护方式。