核电厂主泵及风机动平衡试验

2020-05-14

核电厂中主泵和风机多为离心式,这些设备的离心转子在高转速下工作时,由于转子的材质不均、毛坯缺陷、加工和装配误差、设计时存在的非对称几何形状以及运行时叶轮存在腐蚀和杂质吸附等原因,使其质量分布不均匀。转子转动时就会产生一个比较大的不平衡离心惯性力,使设备振动或损坏。动平衡就是为了减小不平衡离心惯性力,使转子运转平衡的一种方法。

1 主泵动平衡试验

1.1 主泵情况介绍

主泵全名反应堆冷却剂泵,是由空气冷却、三相感应式电动机驱动的立式单级轴密封机组。从顶部到底部,由电动机、密封组件和泵的水力部件组成。冷却剂通过泵壳底部吸入向上流过叶轮,叶轮上是带有7个整体叶片的不锈钢铸件,从泵的顶部看,叶轮设计成逆时针转动。

反应堆主泵安装有4个在线振动传感器。其中两个速度传感器106MV和107MV。安装在电动机壳体下法兰上以测量电动机轴承的振动。另外两个传感器为非接触式位移传感器150MM和151MM,安装在泵驱动轴联轴节高度上。在两个位移传感器中间安装有键相传感器,以提供相位信息(图1)。键相信号和振动信号通过现场接线盒将信号传至主控和Bently3300仪表框架,以供记录和报警。因为主控在线系统仅提供振动总值而没有振动频谱,因此通过DP1500便携式测振仪与仪表框架信号输出端子连接,可实现对主泵振动信号的采集和监测。

图1 主泵振动传感器安装示意图

1.2 主泵振动分析和诊断

主泵现场动平衡试验在热停堆工况下进行,其主要原因是这一工况最接近主泵的正常运行工况。前面已分析的24Hz 是不平衡所导致,但不平衡不仅是质量不平衡、还包括一部分热不平衡,这是由于这个轴系在热态工况下受热膨胀不均造成的,所以动平衡试验必须在热态工况下进行。

2号机组第5次换料大修后,在热态升温过程中1号主泵振动由67um 增大到128um 并有上升趋势。从当时的频谱看,造成轴振动的主要频为工频,其他偕波分量幅值较小。从幅值上看,工频分量占振动总量的90%以上,基本可以确定当时主泵振动偏大的主要原因为不平衡。而出现的11.8Hz 振动分量经分析为轴封水注入而引起的振动,其产生原因主要与设计有关,且幅值较小,无需处理。根据以上分析,决定在机组热态时对主泵进行动平衡试验。

1.3 动平衡试验过程

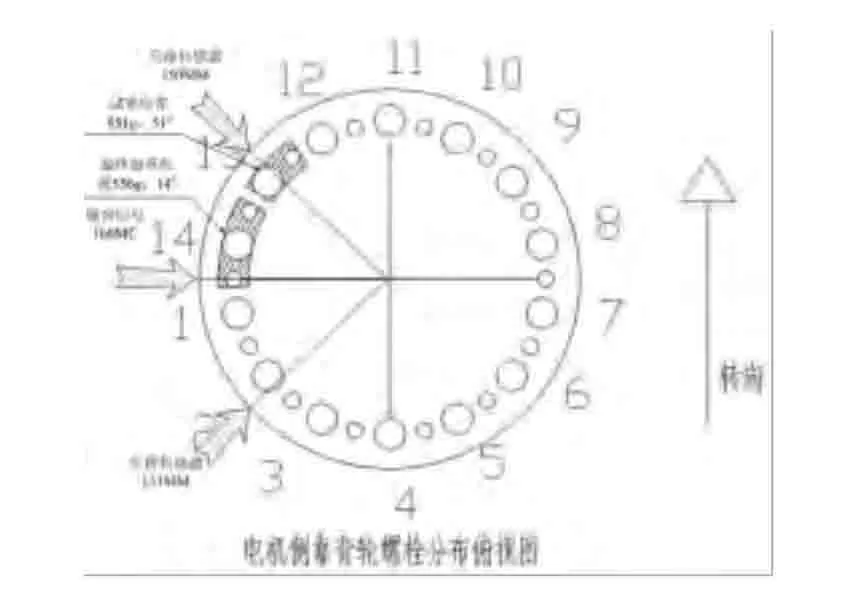

本次动平衡采用的是单面动平衡方法,加重平面为联轴节处。在停运2号机组1号主泵前对主泵的数据进行了振动测量测,并将该次振动测量作为动平衡试验的原始振动值(表1),据此估算试加重量约为851g ∠51°(图2),对轮上14#和1#螺栓中间的键槽为零相位点。试加重量后,启动主泵,测量振动,采集数据见表1。试重后振动幅值变化不大,1倍频振动从128um 降低到107um,但相位角度变化很大,由339°变化到235°,改变了90°,幅值变化不大而相位角变化较大说明试重偏大,通过试重后振动计算配重,计算结果表明应加重550g,加在14°相位上,实际加重556g。启动主泵,待状态稳定后采集振动数据,一倍频振动值下降到63um,主控显示的振动总值也下降到70~90um左右,结果表明主泵动平衡后振动状态良好。

图2 加重位置示意图

1.4 经验反馈和几点建议

当主泵振动较高时,首先应认真分析原因,确定是由不平衡故障引起。通常一倍频要占总振动值的85%以上才可实施现场动平衡;当一倍频分量中包含较大的热变量时,泵启动至状态稳定需较长的时间,数据采集应在泵的状态稳定后(包括轴封水流量和轴承温度)方可进行。根据本次测量经验,2RCP001PO的振动约经过20~25min 后幅值趋于稳定;试验时,设备运行工况应尽量接近正常运行工况。对于主泵,在进行动平衡试验时,应使每次的轴封水流量相同且与正常运行时的流量一致。

表1 2RCP001PO 主泵动平衡试验数据

表2 秦山核电厂DVK 风机平衡数据

当需较大配重时应考虑将矢量分解,一个螺栓上的配重量不宜超过1500g。当主泵联轴器平衡面上已有较多平衡块时,应综合考虑原有的平衡块,尽可能减少平衡面的配重。如难以实施,可选择惯性飞轮作平衡面;由于主泵振动原因复杂,影响振动的因素较多,特别是热变量对动平衡试验的影响较大,这种热不平衡量随工况和运行时间而变化,试验中必须充分地重视和考虑这个问题。在本次动平衡试验中,2RCP001PO 在6月19日启动后进行的振动测量中,一倍频最大振动幅值和相位为67um ∠305°,到6月21日该点一倍频振动幅值和相位变为128um ∠338°,幅值和相位均有较大变化。

2 核级风机动平衡

核电厂中风机动平衡试验同主泵动平衡原理相同,风机可以看作具有集中质量的单轮盘转子。平衡时只需要一个校正平面,校正质量安装在叶轮上。若叶轮有平衡槽,平衡时将校正质量安装在平衡槽内;若叶轮没有平衡槽,平衡时校正质量焊接在轮盘的外缘。由于核电厂风机一般未加装在线振动监测装置,或加装的振动监测装置不具备频谱分析功能。因此需要使用便携式振动数据采集器并加装键相传感器来获取振动信号(图3)。

示例:秦山核电厂DVK 送风机。该风机转速为1500r/min。运行中风机振动达7.71mm/s,振动为基频,判断为不平衡引起。风机叶轮没有平衡槽,考虑加重焊接在叶轮轮盘的外缘。平衡过程见表1,平衡进行了两次。第一次平衡后,依计算结果将平衡角度调整了70度,振动达满意水平(表2)。

核电厂风机动平衡与核电厂主泵动平衡原理基本相同,但数据采集和振动分析方式却有很大区别。主要体现在,主泵是通过主泵自带传感器而得到的轴位移和相位数据,而风机则是通过便携式振动数采器及脉冲转速表测得的风机轴承座振动速度及相位数据。由于采集方式不同,采集得到的振动数据单位不同,直接反应在同一测点上测量得到的振动速度相位会超前振动位移相位90度,用速度单位得到的滞后角也将超前90度,这就要求风机动平衡初次试重时要将滞后角度的区别考虑进来,避免试重位置加反,造成设备损坏甚至人身伤害的事故。

图3 风机振动传感器安装示意图

3 结语

核电厂主泵和核辅厂房通风设备均为核级设备,是执行核安全功能的关键设备,当这些设备发生故障时对核安全往往会造成威胁。因此对于这些设备的故障需细致分析设备的振动故障原因,不仅要了解设备的各种振动原因及振动特征,还要考虑设备运行过程中综合故障,才能准确判断设备振动故障原因及故障位置,为精确实施动平衡提供理论依据。通过以上方法对设备的转子进行动平衡的校正,可以减小转子在工作时的惯性力和惯性力偶,从而减小了设备的振动。大大提高了设备工作的稳定性和可靠性,增加了设备的使用寿命,也减少了因质量原因而使设备损坏的因素,为保证产品的质量提供了有利的保障。

主泵及风机等设备动平衡试验,在降低设备振动的同时还可以积累相应的测试数据,通过这些数据可计算出设备动平衡影响系数,如同类设备再需要进行动平衡试验时可直接通过影响系数和设备的原始振动算出应加配重质量而不需加试重,最少可进行一次配重即完成动平衡,减少设备的启停次数,保证设备安全的同时更具有一定的经济效应。