基于TRIZ理论的细粉料垂直螺旋全自动包装机组

2020-05-13王金福

王金福

(哈尔滨博实自动化股份有限公司,黑龙江 哈尔滨 150010)

一、项目情况介绍

细粉料是指颗粒大小在100-600目之间的粉体物料,如淀粉、糊状树脂、赖氨酸等。此类物料以其热熔性良好、溶解速度快等优点在化工、食品等行业广泛应用。

现有的包装形式为手工重力式投料包装或阀口袋包装,包装时均会产生大量的粉尘泄露,造成大量的经济损失。也对企业安全生产、环境及人身安全保护产生巨大危害。

细粉料垂直螺旋包装机组是博实公司针对国内目前细粉料包装生产过程中的高成本、低效率、粉尘危害等问题进行技术攻关。以“降低生产企业包装成本、减少产品浪费、保护人身安全”为新思路和新生产模式,将自动供袋机、垂直螺旋输送机、包装封口机等组成一个高效、联动的生产线,即“细粉料垂直螺旋全自动包装机组”, 实现设备利用率最大化、采购成本最小化的生产工艺布局。该机组改变原有细粉料包装领域粉尘污染严重、物料损失多、耗材成本高等缺点,采用垂直螺旋精准供料、伺服控制袋底给料、动态与静态称重结合等技术,实现了细粉料包装的无尘化、自动化、智能化包装。为各生产企业技术升级、节能减排、安全生产、员工健康作出巨大贡献。

该机组的成功研发,已为全国近50家企业提供了优良的细粉料包装解决方案,实现销售额1.6亿。并大力推动细粉料包装行业技术进步。

二、项目来源及问题分析求解

(一)问题描述

细粉料是指颗粒大小在100—600目之间的粉体物料,此类物料以其热熔性良好、溶解速度快等优点在化工、食品等行业广泛应用,各生产企业细粉料制备量也逐渐扩大。但细粉由于粒径过小使其极易漂浮、易混气、流动性差、摩擦力大,成为包装后处理行业内的难题。

传统的细粉料包装工艺为重力式投料包装方式,细粉投放时会混有投料通道中的大量空气,且会对下方包装袋产生空气压力,而包装袋的袋口夹持处很难对其控制,这样就导致混有空气的粉尘从袋口夹持处喷出,造成环境污染及物料损失,威胁人身健康。

目前,国内外针对超细粉料20kg以上包装生产技术有以下几种形式:重力给料开口袋包装、阀口袋包装等。国内细粉料大袋包装主要以重力给料半自动包装技术为主流,该项技术工艺简单,便于操作和维护,单个料袋成本低,但包装效率低,车间扬尘现象严重且污染环境;国外超细粉料大袋包装以阀口袋包装技术为代表,阀口袋包装由于供料常为风送或螺旋给料,细粉料中混入空气,虽然会缓慢排出,但也会造成粉尘污染,且阀口袋成本较高(常规6—8元/个),包装效率低(通常为100包/小时)。

(二)问题初步分析

1.初始问题分析

系统功能:实现细粉料的给料、定量称重、包装。

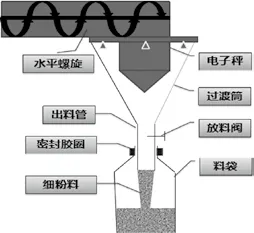

系统组成:(1)螺旋给料装置;(2)电子秤;(3)过渡斗;(4)放料阀;(5)出料管;(6)密封胶圈;(7)细粉料;(8)料袋。

当前系统工作原理:细粉料经螺旋输送至称重箱进行定量称重,称重结束后重力作用下通过2—3米的过渡料斗装填进料袋中。

图1 细粉料传统包装工艺图

存在的主要问题:(1)装袋时混有空气,导致细粉泄露量大;(2)混气细粉料沉淀时间长,包装效率极低。

技术参数:(1)投料高度:2—3米;(2)投料时间:30秒;(3)称重重量:20—50kg;(4)物料粒度:150—600目;(5)物料密度:500—700 kg/m3。

问题解决目标:减小粉尘、提高包装速度及称重精度。

2.系统分析

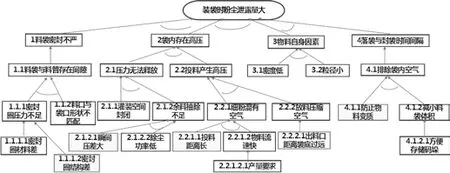

(1)因果链分析

首先从系统存在的问题入手,层层分析形成此问题的原因,直到分析到不可分解为止,找到根本原因,确定解决问题的关键点。

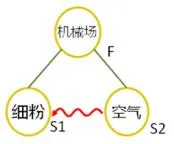

图2 因果链分析图

由因果链原因分析确定系统存在问题关键点有:1.1.1.2密封结构差、2.1.2.1瞬间压差大、2.2.1.1投料距离长、2.2.2.1出料口距离袋过远等跟原因。形成方案如表1。

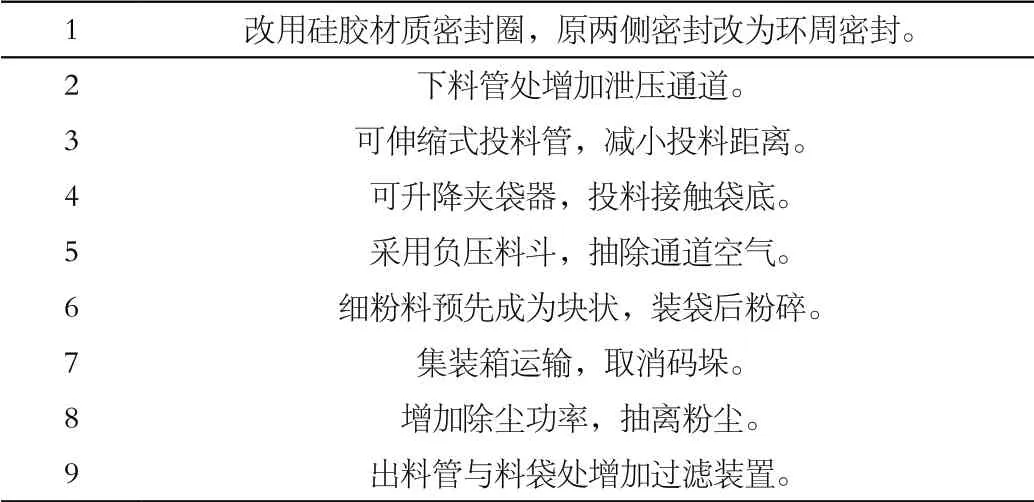

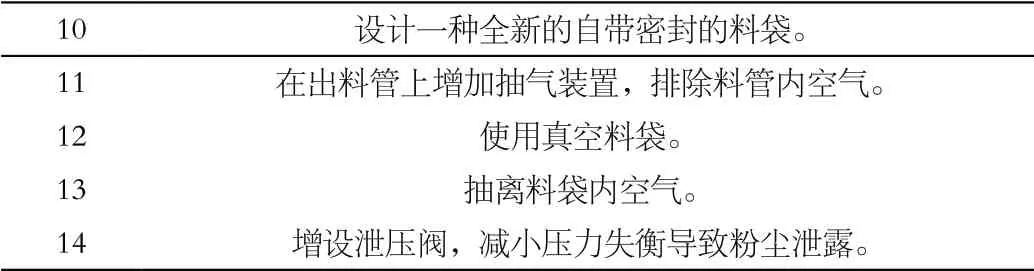

表1 因果链分析得出方案

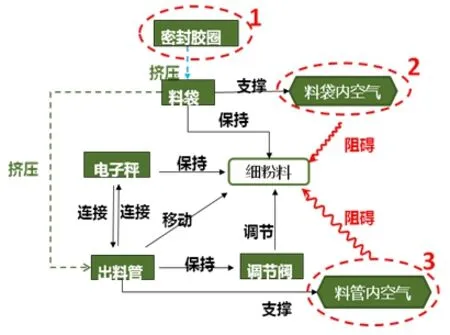

(2)功能分析

对系统进行功能分析,确定密封胶圈对料袋的挤压为不足,料袋内空气及料管内空气对细粉料作用为有害。

图3 细粉料包装系统功能模型图

得出方案如表2。

表2 功能分析得出方案

(三)问题解决工具的选取与分析

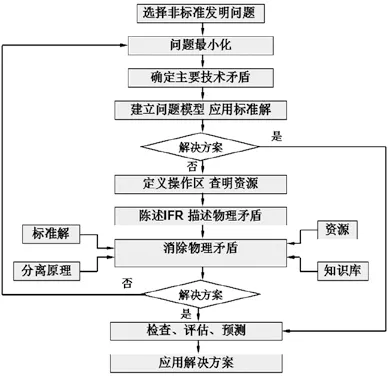

主要采用发明问题解决算法ARIZ进行解题:

图4 ARIZ-85C 解题流程图

1.现有问题分析

(1)描述最小问题

·系统的名称:超轻细粉料装袋系统

·系统的功能:密封并移动粉料

·系统的组件:细粉料、水平螺旋、电子秤、出料管、放料阀、料袋、密封胶圈

(2)找出产生技术矛盾的组件

产品:细粉工具:料袋

(3)画出技术矛盾TC-1和TC-2的示意模型图

技术矛盾TC-1:如果密封料袋出口,那么装袋过程中漏粉少,但取下袋时漏粉多。

图5 TC-1技术矛盾示意模型图

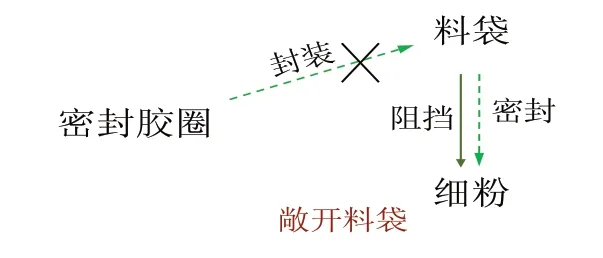

技术矛盾TC-2:如果敞开料袋出口,那么取下袋时漏粉少,但装袋过程中漏粉多。

图6 TC-2技术矛盾示意模型图

(4)选取主要技术矛盾

选取与技术系统的主要功能有密切的技术矛盾进行解决,主要功能为密封并移送物料,因此选择:TC-1。

(5)加大矛盾冲突

强化TC-1:如果密封料袋出口,那么装袋过程中漏粉少,但取下袋时漏粉多。

定义出极限状态:在料袋出口密封很严,装袋过程中及取下袋时一点不漏粉。

(6)通过引入一个X单元,建立问题模型

X的功能:在装袋过程中密封粉料,在取下料袋时又能阻止粉料漏出。

要求X:在装袋过程中密封粉料,在取下料袋时又能阻止粉料漏出。

(7)尝试应用标准解解决问题

模型:料袋对细粉阻挡作用不足。

标准解法:S2.1.2双物—场模型。

方案15:在粉料中加入电荷,增加物料间的吸附力,增强料袋对细粉的阻挡。

标准解法:S1.1.2内部合成物场模型。

方案16:具有过滤功能的新型料袋。

图7 料袋—细粉物场模型

2.问题模型分析

(1)确定操作区域

料袋夹持出料管及投料至袋低区域

(2)确定操作时间

开始投料到投料截止取出料袋的时间

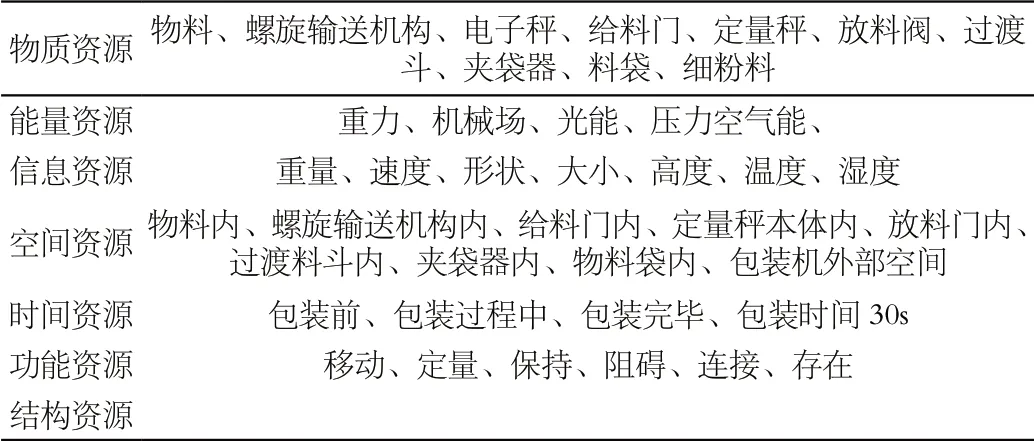

(3)确定物质—场资源:如前物场资源

表3 查明资源

3.描述问题的最终理想解(IFR)和物理矛盾

(1)描述最终理想结果IFR-1

X元素的引入不会使系统复杂,也不会产生任何有害的效应,会消除物料投放时造成的压力失衡,不会产生粉尘泄露。

(2)强化最终理想解IFR-1

加入X元素,由电子秤、出料管、放料阀组成,不会使粉料投放时产生压力失衡,不会产生粉尘泄露。

(3)从宏观上描述物理矛盾

料管与料袋距离应该足够大,满足装料需求,料管与料袋距离应该足够小,才能不扬尘。

(4)从微观上描述物理矛盾

为了缩短操作时间,快速投放物料,物料粒子投放时应该与空气粒子接触,而为了降低粉尘及泄露,物料粒子应不与空气粒子接触。

(5)描述最终理想解IFR-2

投料距离可以自己调整,满足定量称重装填物料的需要。

(6)运用标准解

标准解法:S.1.2.1 引入S1及S2的变形。

得到方案17:改变粉料的性质,改变其与空气结合程度,缩短投料时间及减少气体膨胀。

得到方案18:改变空气的温度、湿度,减少物料和空气的结合。

标准解法:S.1.2.4 引入F2抵消有害作用

得到方案19:增加振动装置,对物料进行振动,排除料内空气。

图8 空气—细粉物场模型

物理矛盾分析

物理矛盾1:出料管与料袋距离既要求大,又要求小时间分离:什么时候可以间距小!什么时候间距大?

得出方案20:敞开袋、从底部装料,开始装袋时,微开放料阀,当粉料封住出料管口时,再开大放料阀。

物理矛盾2:细粉应该与空气接触,又不能与空气接触

空间分离:利用细粉将出料管与袋内空气分离。

条件分离:料面低于管口时粉料可以与空气接触,当料面高于管口时,新增粉料与空气分离。

方案21:敞开袋从底部装料,开始装袋时,缓慢投料,当粉料封住出料管口时,快速投料。

4.调动和使用物质—场资源

(1)小人法

第一,应用“小人法”构建矛盾的示意图。

第二,更改模型中小人的位置,以期让矛盾消失,解决最小问题。通常构建的是引入的“X单元”的模型。

第三,考虑系统中所有可用的资源。

第四,得出技术方案的示意图。

图9 问题小人模型

(2)问题描述

第一,黑色小人(料斗)距离蓝色小人(袋子)底部太远,绿色小人(粉料)个头比较大,在向下走进入蓝色小人(袋子)内部时,走的距离太长,会被红色小人(空气)大量填充间隙。

第二,黄色小人(密封胶圈)不能完全夹紧蓝色小人(袋子)。

第三,当红色小人反向移动时,红色的小人(空气)会领着绿色的小人(粉料)跑到袋子外部。

(3)建立目标模型

X资源能够保证绿人不跑出去。只要X能破除四个原因之一即可:

第一,黑色小人(空气)距离底部蓝色小人(袋子)很近,红色小人(空气)进不来。

第二,红色小人(空气)被排除在蓝色小人(料袋)外面。

第三,黑色小人(出料管)与蓝色小人(出料管)被黄色小人(密封胶圈)夹持很紧,绿色小人(粉料)跑不出去。

第四,设计一组灰色小人(盖子)组成一排人墙阻挡绿色小人(粉料)从间隙处跑出,但灰色小人(盖子)可以识别红色小人(粉料),让红色小人(空气)从额外出气口走出。

图10 方案小人模型

提出方案22:在出料管旁设计两个过滤抽气管路,过滤抽离多余气体,使袋子体积达到最小,卸袋后再二次封袋完全密封。

5.运用TRIZ知识库

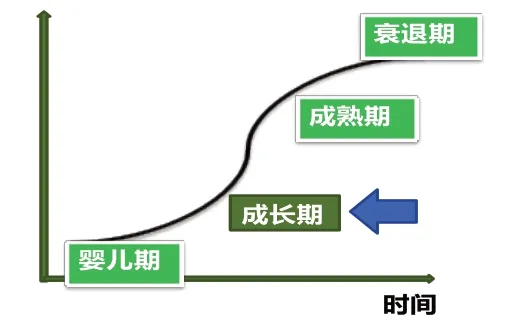

查询现有专利数量及水平,确定系统位于成长期。

图11 技术系统S曲线

从提高理想度法则得出方案:

方案23:投料过程若在真空环境中进行,则可解决扬尘问题,或将下落高度变为0。

方案24:采用机器人进行包装物料,取代人工。

从动态性法则得出方案:

方案25:静态称重改为动态称重,边投料边称重。

方案26:动态改变出料口间距,控制物料流速。

从子系统不均衡得出方案:

方案27:电子秤完成称量物料功能的同时,实现料袋的夹持功能。

方案28:夹持密封机构改进为锥阀精密封结构。

方案29:放料管处增加振动锤,促进物料流动。

利用效应库E75热膨胀:

方案30:降低物料温度,减小细粉料分子运动动能,降低与空气分子结合量。

利用效应库E52混合物分离:

方案31:物料投放时,引入超声波,通过声波震荡,促进物料与气体分离。

利用效应库E15磁力:方案32:夹持密封改为电磁驱动,增强密封性。

(四)技术方法及评价

表4 方案统计表

(五)确定最终方案

采用垂直螺旋结构输送物料,将料筒深入袋子底部后进行投料,并且随着料袋中料面的上升缓慢下降料袋,使料面始终紧贴在放料阀门下方,最大限度地减少物料与空气接触,避免发生扬尘现象,保护包装环境,同时避免细粉料中混入空气,提高包装效率。

图12 垂直螺旋投料原理图

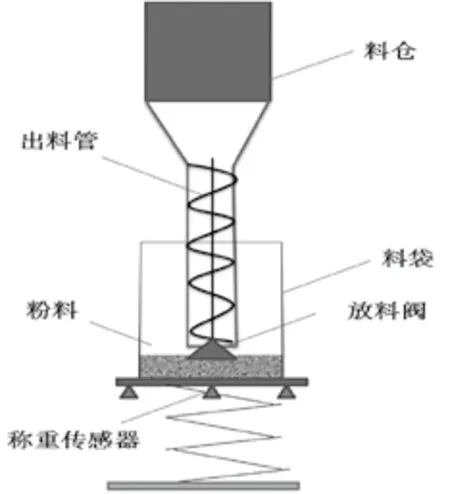

垂直螺旋包装技术以垂直螺旋输送机为主体配合动态电子定量秤完成物料供给和装袋,结合其他辅助设备实现细粉料全自动包装过程,具体过程包括自动供袋、套袋、装袋、称重、排气、封口。垂直螺旋输送机为自动给料机构,电子定量秤含有可升降的夹袋器、除尘装置和称重传感器,具有动态称重功能和除尘功能。

(六)技术关键点和主要的创新点

垂直螺旋包装技术集成应用了多种技术,包括垂直螺旋给料技术、升降式夹袋器的动态称重技术、包装料袋的排气技术、系统集成与控制技术等。

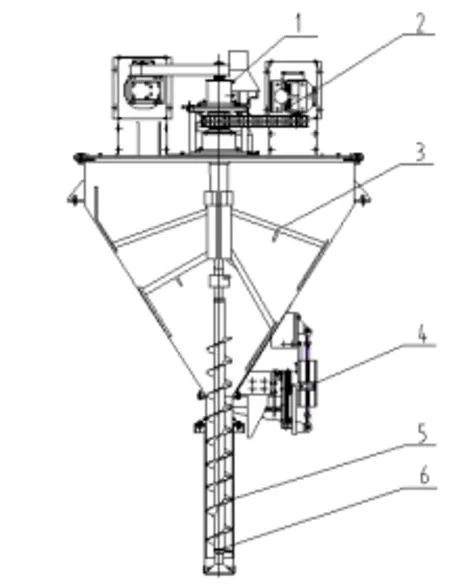

1.垂直螺旋给料技术

使用水平式螺旋输送机输送物料进行称重包装的技术已经得到广泛应用,但采用垂直螺旋输送机进行物料装袋的应用却很少见,本项目的技术创新点就是应用螺旋输送机垂直给料装袋,使螺旋输送机成为自动给料装置。如图所示,具体关键技术包括同轴双电机驱动技术、均化助流技术、锥体料门的粗精流给料技术。

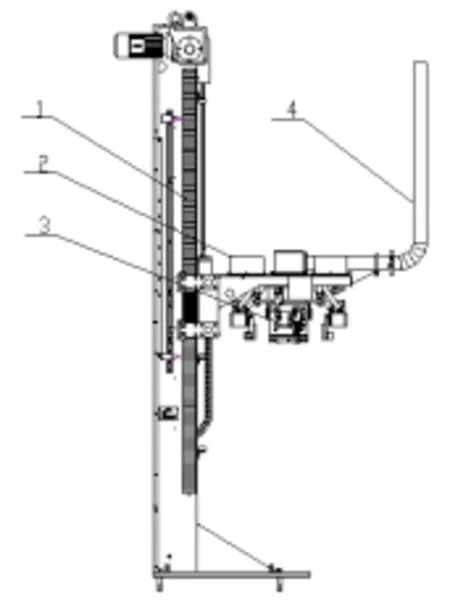

图13 螺旋输送机结构图

(1)除尘机构;(2)动力组件;(3)搅拌机构;(4)联动气缸;(5)升降料筒;(6)螺旋轴。

2.升降式夹袋器的动态称重技术

基于TRIZ理论中的逆向思维法解决袋底投料的技术问题,分析螺旋筒与料袋之间的相对运动关系,采用固定垂直螺旋输送机,由袋子上下升降实现袋底给料。研究了一种带有称重功能同时又具有升降功能的夹袋装置,既可实现袋底给料又可实现动态称重,升降滑轨用于夹袋器的升降,称重传感器用于料袋的称量,夹袋器用于夹住袋子并且撑开袋口。物料装袋前夹袋器上升至高位,投料开始后缓慢下降夹袋器,进行动态称量,同时使袋内料面紧贴在螺旋出口的下方,当接近目标重量时粗给料结束夹袋器静止,降低螺旋轴转速进行精给料,进行静态称量,当达到目标重量后夹袋器继续下降,将料袋与移动立袋输送机进行交接,完成物料装袋及料袋称重。

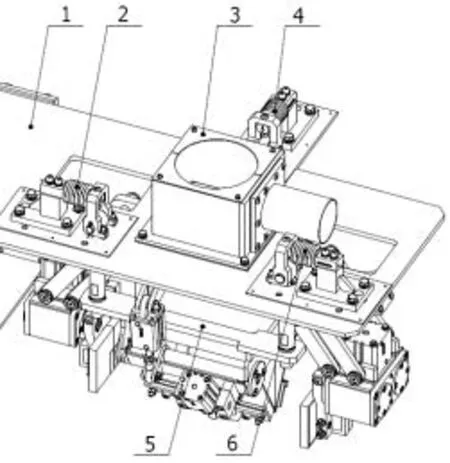

图14 动态称重的电子定量秤结构图

(1)升降滑轨;(2)称重传感器;(3)夹袋器;(4)除尘机构。

图15 传感器布局示意图

(1)架体;(2)传感器Ⅰ;(3)除尘罩;(4)传感器Ⅱ;(5)夹袋器吊架;(6)传感器Ⅲ。

3.包装料袋的排气技术

细粉料装袋结束后需要对料袋进行封口,封口前需要对料袋进行排气处理,否则封口后的料袋有可能由于含有少量气体而出现无法码垛的问题。满料袋排气分为两个步骤,第一步是排出物料内混入的气体,采用高频振动的方式使物料与空气分离开来,同时使物料之间相对运动产生缝隙,空气从缝隙中向上排出至袋口位置;第二步是排除袋口的气体,采用滚轮挤压的形式将袋口内的气体挤压出袋口。如图16所示,当料袋输送至此工位时振动机构先开始工作,振动夹板夹住料袋后振动电机启动,当振动排气结束后,排气压辊闭合由上而下推压至料面位置,排出袋口内气体,最终完成料袋排气任务。如有粉尘随气体排出料袋可以通过除尘机构收集,避免泄漏到空气中影响包装环境。

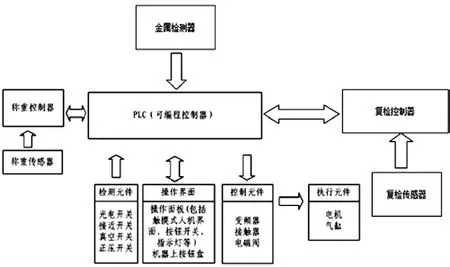

4.系统集成与控制技术

全自动细粉料垂直螺旋包装码垛生产线的运行需要控制系统来协调控制,其中集成了模拟量称重检测与控制技术、数字量PLC控制技术、闭环式加热温度控制技术、气压(真空)检测与控制技术、机器人技术、计算机编程等各种工业控制技术,以西门子TIA(博途)软件为基础进行二次开发,自主编写控制程序,按照设备动作关联性和动作的连续性及周期性进行划分进行模块化编程,通过各个单元模块来实现对单一动作的控制,再串联起每一个模块程序,形成整套控制系统的集成。

图17包装系统组成框架图,以S7-1200PLC为控制核心,PLC自动循环扫描各个输入点的当前状态,并根据程序所确定的逻辑关系刷新输出点的状态,通过变频器、接触器和电磁阀来控制相应的电机的启停和气缸的动作,从而完成系统工艺流程的自动控制。

图16 料袋排气机构结构图

(1)排气压辊;(2)振动机构;(3)除尘机构。

图17 包装检测系统组成框图

图18 包装机组人机交换图

三、预期成果及应用

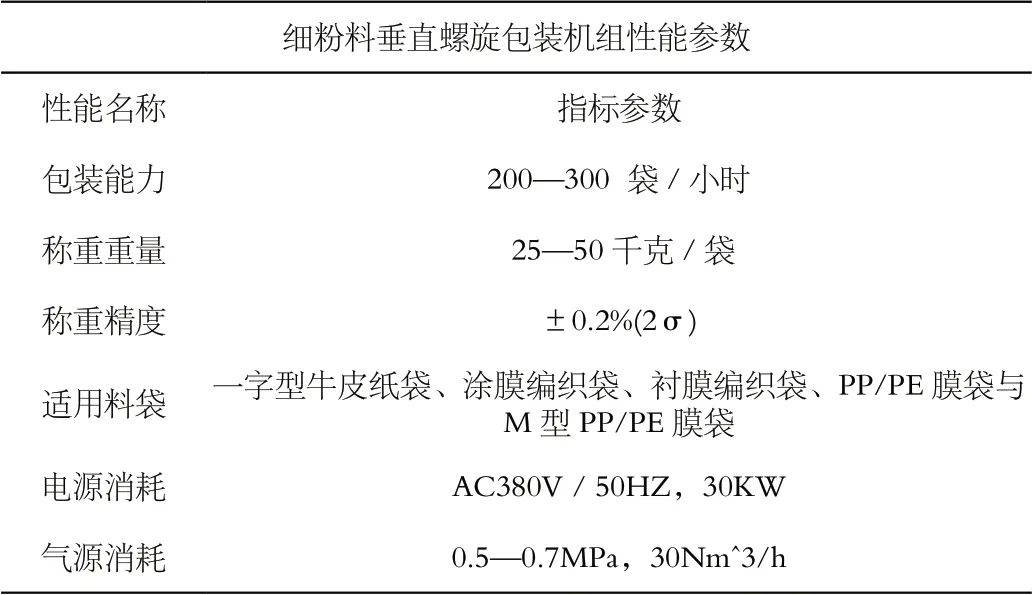

细粉料垂直螺旋全自动包装机组具体性能指标如表5所示。

表5 细粉料包装机组性能参数

(一)速度快

以糊状树脂为例,半自动重力式包装速度为100袋/小时,阀口袋包装速度为60袋/小时,而细粉料垂直螺旋包装速度为300袋/小时,是其他包装形式的3—5倍。

(二)精度高

以糊状树脂为例,半自动重力式称重精度为±0.4%,阀口袋包装称重精度为±0.5%速度为60袋/小时,而细粉料垂直螺旋称重精度为±0.2%。为企业减少计量误差造成的经济损失270万元/年。

(三)粉尘小

相对半自动重力包装及阀口袋包装,更加清洁环保,减少粉尘浓度,极大降低安全风险及人身危害。

(四)人力、物耗成本低

常规阀口袋包装及半自动重力投料包装整线需要4—6人,而垂直螺旋全自动包装机组仅需1人。大大节省人力成本及减少人工劳动强度。

阀口袋但袋成本6—8元,而细粉料垂直螺旋包装码垛可以使用膜袋及编织袋,单袋成本为2元。按每小时200袋产能计算,每年为企业减少耗材成本700—1 000万元,带来可观的经济效益。

项目产品的国内外市场需求较大,具有广阔的应用空间。产品的市场定位首先是取代现有的人工包装或半自动包装设备,满足国内食品、药品、化工生产企业的市场需求;再通过不断改进和优化,向亚洲市场和欧美市场提供优质产品和服务。随着本产品的逐步推广应用,越来越多的用户将认可本产品的高性能与高质量,预计三年内,在国内市场占有率可达到80%以上。

该项目自2015年研发,形成发明专利2项,实用新型4项,软件著作1项,截至2018年11月,已实现销售额超过1.6亿元。未来5年内将会在国内百余家细粉料生产企业应用,预计效益5亿元,间接效益10亿元。

细粉料垂直螺旋全自动包装机组以其自动化、智能化、清洁化已经成为企业新的利益增长点,极大推进了细粉料包装行业技术升级及产业进步。

图19 专利及软件著作权