盾构掘进切削灌注桩桩基群施工关键技术

——以宁波地铁3号线钱仇区间为例

2020-05-13李发勇

李发勇

(中铁隧道股份有限公司, 河南 郑州 450003)

0 引言

近年来,随着我国城市基础设施建设的持续发展,修建城市地铁成为缓解交通压力的主要措施[1-2]。由于地铁普遍位于繁华城区下方,为避免对周边环境造成较大影响,盾构法施工在我国城市轨道交通工程中被广泛应用,且呈现出快速发展的趋势[3]。在软土地质条件下,土压平衡盾构通常可以进行完善的施工,从而有效地减少对地表及周围建筑物沉降的影响。盾构在城市中掘进穿越重要建筑物基础,既不改变原有建筑,又能顺利掘进,已经成为盾构施工技术优化的关键[4-6]。

在使用盾构掘进施工时,受到周边建筑环境的制约,新的地铁隧道难免会在房屋、桥梁、运营铁路等建(构)筑物下穿越,或遇到地下管线、房屋桩基等地下障碍物[7-8]。国内许多学者对地下障碍物桩基处理的相关研究,普遍采用在盾构到达桩基前预先拔除[9-11]和桩基托换[12]等方法。目前盾构直接切削桩基通过的方法越来越受到重视[13-15],这种方法既不改变原有建筑又能顺利掘进,只要将盾构进行改造,加强推进参数控制就可以顺利通过桩基,具有成本低、工期短等特点,已经成为盾构施工的重要突破点。

宁波3号线3103标工程钱仇区间磨桩范围地层主要有③2粉质黏土、④2黏土、⑤1粉质黏土和⑤2粉质黏土,总体特点为土层分布不均,局部地质软弱,给磨桩期间施工姿态控制带来了极大困难。虽然沉管灌注桩直径较小(φ377 mm),但分布较为集中,数量大。目前国内群桩施工案例较少,尤其是沉管灌注桩的切削施工。本文在现有施工技术的基础上,针对该区间切削桩基施工的难点和重点技术问题进行深入研究,以期为类似工程提供借鉴。

1 工程概况

钱湖北路站—仇毕站区间双线隧道起点里程为YDK11+986.800(ZDK11+986.800),终点里程为YDK13+240.176(ZDK13+239.894),右线设计长度为1 253.234 m,左线为1 256.794 m,线路最小曲线半径为465 m。隧道间距为11.3~27.7 m,埋深为8.6~18.2 m,线路最小纵坡为0.2%,最大纵坡为1.45%,区间在YDK12+400.400及YDK12+741.342处设置2个联络通道。区间线路周边环境如图1所示。

图1 钱湖北路站区间线路周边环境

Fig. 1 Surrounding environment of Qianghubeilu Station-Qiubi Station Section

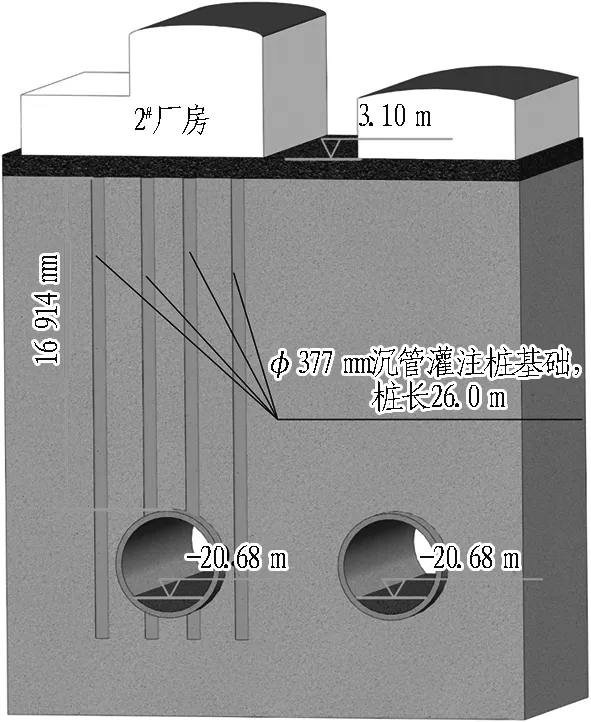

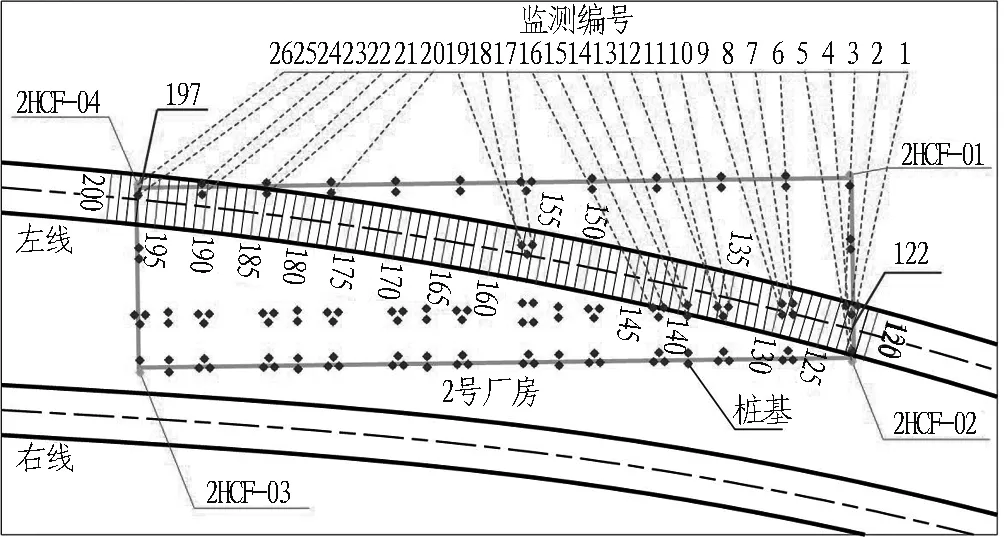

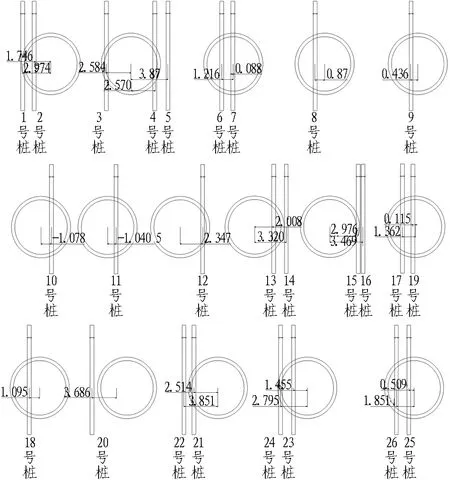

钱仇区间隧道采用盾构法施工,由仇毕站南端始发,经由宁波世纪汽车城房屋(2#厂房)及一层商铺、环城南路高架、杭甬高速、东湖花园1#桥、东湖花园2#桥,再下穿叶园桥后到达钱湖北路站。世纪汽车城2#厂房位于左线隧道上方,里程为ZK13+003.347~+093.530,桩基为φ377 mm沉管灌注桩,桩长23.5~26.5 m,桩底标高为-21.6~-24.6 m,混凝土强度等级为C30,此处隧道埋深约为-22.56 m,约26根桩基(隧道限界2 m范围为37根)侵入隧道内,无法对桩基进行拔桩处理,也无法通过调整线路或加大隧道埋深从而避开桩基,因此须切削桩基通过。2#厂房桩基与隧道位置关系如图2所示,桩基与隧道位置关系如图3所示,桩基与隧道相对位置及桩基侵入长度如图4所示。

图2 桩基与隧道位置关系剖面图

Fig. 2 Cross-section showing relationship between pile foundations and tunnel

图3 桩基与隧道关系平面图

2 切削桩基施工重难点

1)在盾构穿越桩基的过程中,刀盘切削桩基,破碎钢筋和混凝土,易堵塞螺旋输送机出土口,导致出土不畅,影响盾构继续推进。

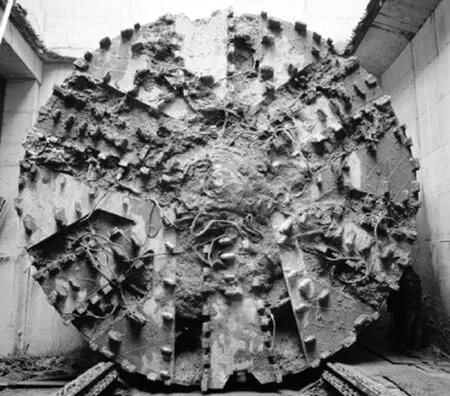

2)切削桩基施工时,许多钢筋不能被磨断随碴土由螺旋输送机排出,随着刀盘的转动,易缠绕在刀盘上,且有可能缠绕在刀盘轴心位置,致使刀盘无法转动,如图5所示。

3)刀盘切断的钢筋长短不一,部分钢筋随碴土由螺旋输送机排出,还有部分长钢筋进入螺旋输送机后可能会缠绕在叶片上卡住,导致无法出土。

图4 桩基与隧道相对位置及桩基侵入长度(单位: m)

Fig. 4 Position of pile foundations relative to tunnel and length of pile foundation intrusion in tunnel (unit: m)

图5 盾构刀盘钢筋缠绕情况

4)刀盘长时间带动桩头一起转动,会造成隧道开挖直径变大,导致管片与土体间空隙过大,引起地表及周边建筑物沉降过大。

5)由于切削桩基数量较大,且钢筋混凝土桩基强度较高,桩基对刀具的摩擦、碰撞极易造成刀具严重磨损、崩裂甚至脱落,造成刀盘磨损、掘进受阻; 若刀盘受力不均,易造成主轴承受损和主轴承密封被破坏,严重时可能导致管片衬砌受损、盾构掘进方向偏离。

6)盾构切断桩基通过后,被切断的桩基可能会逐渐下沉,直接作用在隧道管片顶部,导致房屋荷载和土体压力等直接作用在隧道管片上,易造成管片开裂、漏水甚至失稳。

3 施工技术方案

3.1 盾构改造

3.1.1 刀盘改造

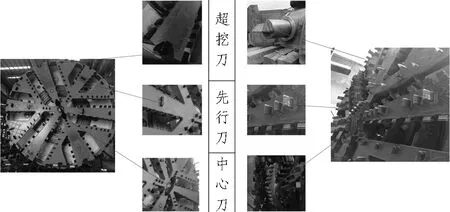

钱湖北路站—仇毕站区间隧道采用小松TM634PMX-75号加泥式土压平衡盾构掘进施工,开挖直径为6 260 mm,设计推力为14 969.02 kN,最大推力为40 018 kN,设主动铰接,开口率为41%,额定转矩为6 434 kN·m,脱困转矩为7 721 kN·m。盾构刀具配置为: 切削刀78把,周边刮刀12把,先行刀A66把、B12把,周边保护刀4把(双刃),中心鱼尾刀1把,超挖刀2把。

为满足切削桩基需求,参考国内已有施工案例,结合宁波地质及施工工况,对小松TM634PMX-75号盾构进行改造,在原刀盘上增加3个层次的先行刀: 焊接型贝壳先行刀49把,高225 mm;焊接型切削先行刀37把,高190 mm; 焊接型周边先行刀9把,高160 mm。更换质地更加坚硬的超挖刀与中心刀,刀盘改造前后对比如图6所示。其中,贝壳先行刀和切削先行刀负责将桩体钢筋切割为60~80 cm的短钢筋,由螺旋输送机排出; 周边先行刀负责切削桩体混凝土。增加的先行刀均高出原有切削刀和刮刀20~35 mm,以加强对原有刀具的保护。

3.1.2 螺旋输送机改造

螺旋叶片进行加厚处理、在螺旋输送机筒壁内加焊耐磨条,保证螺旋叶片和护筒间的间隙≤15 mm,降低螺旋输送机被卡住的概率; 同时,螺旋输送机筒壁上预留检查维修口,方便破桩时螺旋输送机被较大钢筋、混凝土卡住时的检修。

(a) 改造前 (b) 改造后

3.2 切削桩基施工技术方案

3.2.1 切削桩基开始、结束的判定

根据切削桩基桩位图进行精确测量放点,确认桩基里程位置。在距离桩基位置1 m时将掘进速度降至不大于10 mm/min。当刀盘推力增加,掘进速度下降,转矩跳动突然变大,或盾构姿态跳动较大时,即可认为已贴近桩体。

单根桩(单个承台下桩基础)切削桩基过程中,转矩突然减小至正常值,推力减小但盾构速度能保持,即可判定单根桩切削桩基结束; 当出土口出土顺畅,再无钢筋、混凝土块随土体排出时,经测量复核盾构刀盘里程已超过切削桩基区域,即可判定切削桩基施工结束。

3.2.2 穿越阶段切削桩基施工技术

3.2.2.1 严格控制盾构正面土压力

盾构正面土压力根据隧道埋深及地质情况设定。未遇到桩基时,盾构正面土压力波动小于20 kPa。根据判定情况,确定刀盘贴近桩基时,保持设定土压力,根据出土状态确定推力。若无速度,增加推力进行切削桩基,推力可较正常值增加300~500 kN。单根桩基完成切削桩基时,保持正面土压力,压力波动控制在0~20 kPa。切削桩基期间禁止开启超挖刀。

由于限界范围内各个桩基础与刀盘的接触位置差别较大,盾构姿态保持困难,所以掘进施工中将盾构姿态变化量严格控制在3~5 mm/环,油缸行程差控制在5 cm以内。

3.2.2.2 推进速度及刀盘转速控制

未遇到桩基时,推进速度控制在5~10 mm/min,刀盘转速控制为0.8 r/min; 切削桩基开始后,推进速度减小至3~5 mm/min,刀盘转速保持为0.8 r/min,若转矩小、无出土,增加转速至1.0 r/min(最高可调整至1.3 r/min)。单根桩基完成切削桩基后,推进速度控制在10~15 mm/min,在下根桩基础(下个承台桩基础)接触前保持刀盘转速为0.8 r/min; 确认刀盘完全通过切削桩基区后,恢复至正常段推进速度25~35 mm/min。

3.2.2.3 出土量控制

出土量控制在37.1 m3(37.87 m3×98%)左右,切削桩基开始后,记录出土方量; 单根桩基完成切削桩基后,坚持记录出土方量,同时继续跟踪螺旋输送机出土状况。

3.2.2.4 同步注浆及二次注浆

同步注浆浆液配比(kg/m3)如下: 砂∶粉煤灰∶石灰∶膨润土∶水泥∶水∶外加剂为1 130∶350∶40∶50∶20∶3.5。浆液性能指标为: 浆液体积质量≥1.9 g/cm3,泌水率≤12%,稠度严格控制在8.5~11 cm,塌落度为12~14 cm。注浆压力控制在不大于0.35 MPa,注浆量按照1.6~1.8倍充填率,即2.6~3 m3。

切削桩基时,注入可硬性浆液,即在原厚浆基础上每m3掺加水泥50 kg,可硬性浆液配合比(kg/m3)如下: 水泥∶粉煤灰∶砂∶膨润土∶水∶减水剂为105∶355.01∶723.28∶146.32∶492.67∶5.52。可根据地表及建筑物、隧道监测结果进行实时调整。

对照桩基础,在对应的管片脱出盾尾5环后,对管片壁后进行补强二次注浆,浆液为水泥-水玻璃双液浆,浆液配比为1∶1,注浆压力为0.3~0.5 MPa,注浆量拟定每环1 m3,以尽早稳定地层,减少对上方建筑物的多次扰动影响。

3.2.2.5 土体改良

盾构穿越桩基段范围地质主要为③2粉质黏土、④2黏土、⑤1粉质黏土、⑤2粉质黏土,该类型土尤其是⑤1粉质黏土综合性质较好,推进转矩较大,出土较为困难。拟采用加注泡沫方式,以减少总推力、转矩,防止结泥饼,通过改良后达到匀速平稳切削桩基、渣土顺利输出的目的。泡沫溶液配比为: 泡沫添加剂3%,水97%。每环加注量为35~50 L,具体加注量根据出土状态调整。

3.2.2.6 桩底位置管片开裂应对

在该段全部或部分采用钢板环进行加固设计,盾构掘进过程中,同步注浆应及时、充足,采用可硬性浆液,及时填充土体与管片间空隙,降低桩底直接作用在管片上的几率。同时,采用二次注浆(水泥-水玻璃双液浆)对桩基础对应的管片进行补强。管片拼装后,派专人对该段进行裂缝观察,发现应力裂缝应及时上报业主、设计,以采取措施进行加固、修补,防止裂缝进一步发展,甚至造成管片破坏。

4 工程实施效果

4.1 切桩时各参数变化

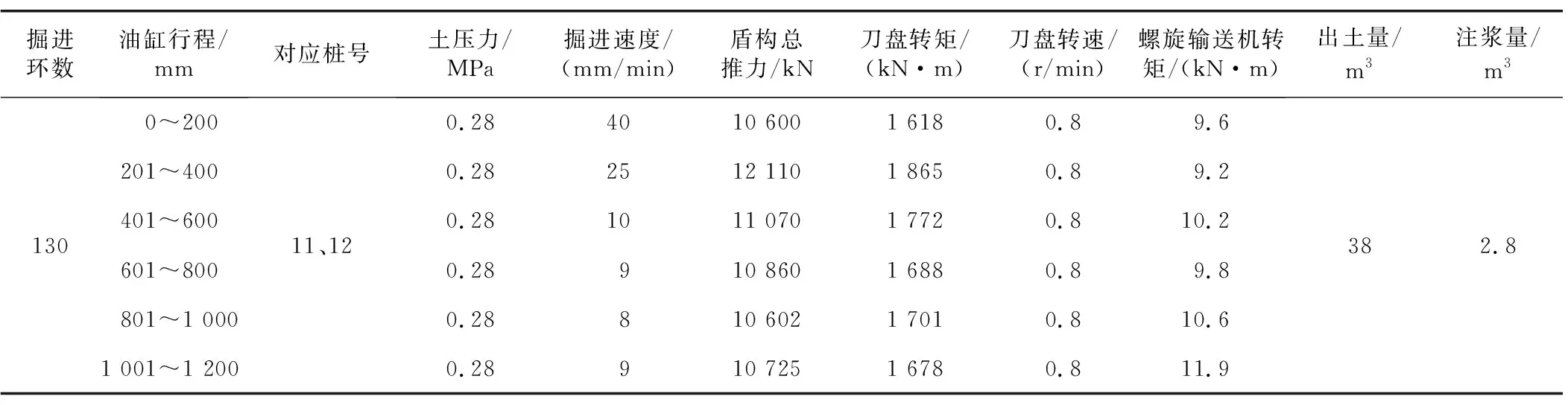

以第130环推进切削桩基施工为例,第129环推进时,正常施工速度为40 mm/min,推力为10 600 kN,转矩为1 618 kN·m; 第130环开始切削桩基,速度降低到25 mm/min,转矩开始慢慢变大,总推力增加至12 110 kN,转矩变为1 865 kN·m; 此后开始降低速度至不大于10 mm/min推进,推力降低至11 070 kN,转矩降低至1 772 kN·m; 保持掘进速度不大于10 mm/min不变后,推力维持在不大于11 000 kN,转矩保持在1 700 kN·m左右。正常切削桩基完成1根需用42 min,完成1环掘进(1 200 mm/环)需耗时133 min,出土量为37.8 m3左右,参数变化如表1所示。

表1 掘进130环参数变化

在切削桩基施工中,最大推力为12 300 kN,是正常段施工的116%; 最大转矩为1 994 kN·m,是正常段推进时的123%。切削桩基时推力为11 610 kN,是正常段推进的110%; 转矩为1 798 kN·m,是正常段推进的111%。

4.2 刀具及管片状态

盾构完成切削桩基后,刀具保持较好,有局部刀具存在崩刃情况: 最外圈刀高为160 mm的焊接撕裂刀1把,中间切削刀2把,崩刃面积为1 mm2。刀具磨损最严重的为第一梯队的刀高为160 mm焊接撕裂刀,磨损量约1~3 mm,其他刀具磨损均小于1 mm。管片拼装无破损及渗漏点,脱出盾尾20环后无破损,无渗水。

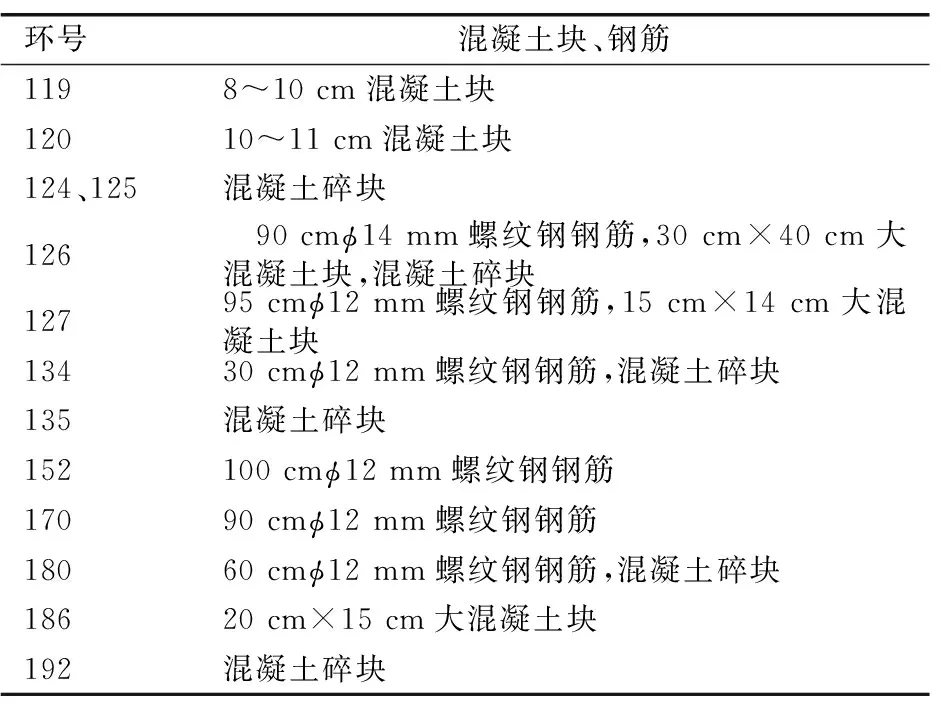

4.3 混凝土块、钢筋统计

切削桩基发现的混凝土块及钢筋情况如表2和图7所示。

表2 渣土中的混凝土块和钢筋统计

(a) 126环90 cm长的φ14 mm螺纹钢

(b) 126环30 cm×40 cm混凝土块

施工中主要通过正反转转动螺旋输送机出土,加入膨润土或泡沫的方式改良出土状态,以及加固螺旋输送机内壁的方式满足碴土(含混凝土块)及钢筋排出功能。螺旋输送机叶片节(间)距为600 mm,可满足钢筋、混凝土块从螺旋输送机排出。切削桩基过程中,碴土改良后出碴较为顺畅,螺旋输送机壳体温度无明显升高现象发生,施工中并未出现螺旋输送机堵塞现象。

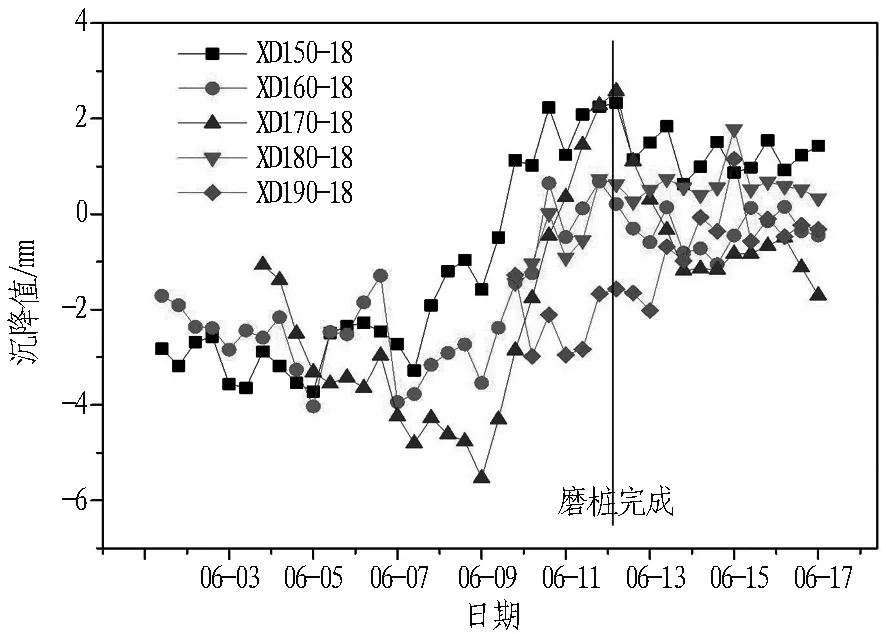

4.4 沉降监测

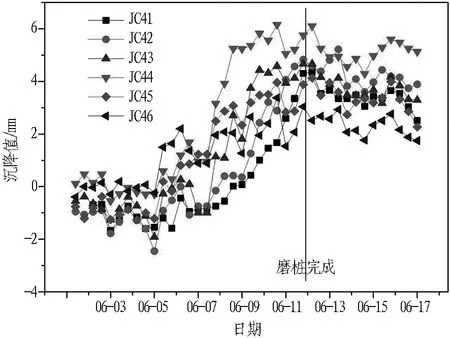

钱湖北路站—仇毕路站区间下行线从5月30日开始切削桩基,于6月12日切削桩基推进结束。图8示出施工前后地表沉降监测值变化曲线,图9示出周围建筑物沉降监测值变化曲线。

图8 地表沉降监测值变化曲线(2017年)

Fig. 8 Variation curves of monitoring results of surface settlement (in 2017)

图9 周围建筑物沉降监测值变化曲线(2017年)

Fig. 9 Variation curves of monitoring results of building settlement (in 2017)

由图8可知,在切削桩基施工过程中,地表隆沉变化幅度略大,地表最大沉降值为5.8 mm,最大隆起值为2.83 mm; 切削桩基结束后1周内,地表沉降值变化幅度小且趋于稳定,地表最大沉降值为1.70 mm,最大隆起值为1.78 mm,均在设计值以内。表明在切削桩基施工期间,盾构掘进速度、盾构姿态、注浆压力、注浆量、浆液比例等各方面控制相对较好,地表沉降量在可控范围内; 切削桩基施工后,地表沉降量相对隐定。

由图9可知,在切削桩基施工过程中,周围建筑物沉降变化呈逐渐稳定趋势,建筑物最大沉降值为2.45 mm,最大隆起值为6.16 mm; 切削桩基结束后1周内,建筑物沉降值变化幅度小且趋于稳定,建筑物最大隆起值为5.6 mm,均低于警报值20 mm。表明盾构切削桩基推进过程中对周边建筑物的影响较小,证明了控制技术的有效性。

5 结论与建议

1)盾构始发前应对刀盘进行改造,在面板上增加一定数量且与切削钢筋混凝土桩功能相对应的先行刀,对于类似工况下盾构切削灌注桩桩基具有明显的效果。

2)切削桩基施工实际过程中有很多的不可预见因素,施工时还要做好盾构设备、技术措施、沉降监测等各方面的准备。周密策划、精心施工是地铁盾构成功穿越建(构)筑桩基础的保证。

3)盾构掘进切削桩基过程中,应加强地表及地面建筑物的沉降监测。切削桩基施工前后,地表沉降及周围建筑物沉降值均在可控制范围内,证明了施工技术控制的有效性,可以为其他工程提供借鉴。

4)如对桩基周围土层进行适当加固,应能有效减少盾构施工引起的沉降变形。后续类似工程中应结合工程实际情况,采用多种控制措施,以保证施工的顺利进行及对周围环境的保护。