深中通道沉管隧道主要建造技术

2020-05-13陈伟乐宋神友金文良

陈 越, 陈伟乐, 宋神友, 刘 健, 金文良

(深中通道管理中心, 广东 中山 528400)

0 引言

改革开放40年,中国的交通基础设施获得巨大的发展,跨江海通道遍布大江南北。多数跨江海工程首选桥梁工程,其次是隧道工程,在跨度巨大和建设条件复杂的情况下,采用桥岛隧组合的工程方案。文献[1-2]介绍了丹麦至瑞典的厄勒通道工程的公铁两用沉管隧道,其首次采用工厂化预制管节,开发了自平衡铺设基础垫层碎石系统专用设备; 文献[3]介绍了韩国巨济通道工程的公路沉管隧道,其根据项目的建设条件和需求进行技术创新,研发了遥控水下顶升模板微型潜水艇式海上运输车等; 文献[4-6]介绍了港珠澳大桥的高速公路沉管隧道,开发了第三代沉管隧道管节工厂化生产技术,创新性地实现了钢圆筒打设围蔽的人工岛快速成岛技术、推出式V型沉管隧道最终接头等。

目前世界上已建成的沉管隧道约150座,只有日本建成并通车了3座钢-混凝土复合的三明治结构沉管隧道,还有1座尚在建造中。深圳至中山跨江通道(简称“深中通道”)是世界上首例集超宽超长海底隧道、超大跨海中桥梁、深水人工岛、水下互通“四位”一体的集群工程,为国内首次采用钢-混凝土复合沉管隧道方案[5]。钢-混凝土复合沉管结构能解决大跨度隧道的结构受力,提高过江通道资源集约化,大型专用施工装备的研发能提升土木工程的建造能力,相关技术和工艺的突破和改进使得隧道技术不断进步。本文结合工程的建设条件和结构特点,介绍深中通道沉管隧道的主要建造技术。

1 项目概况

深中通道地处珠江口核心区域,位于港珠澳大桥上游40 km,距离虎门大桥下游30 km,直接连接深圳市和中山市、江门市。项目东接深圳的机荷高速,西至中山市的马鞍岛,与规划的中开、东部外环高速对接,项目全长约24 km,其中跨海段长约22.4 km[7]。深中通道规模空前、建设条件复杂、综合技术难度大,是我国继港珠澳大桥之后又一项难度更大的重大跨海交通工程[8]。

从2002年启动项目的前期工作以来,通过多方案比选,确定了桥、岛、隧组合的设计方案,2015年国家发改委批复项目。按照“东隧西桥”方案,采用桥隧组合方案,共设2处通航孔; 穿越深圳机场支航道与矾石水道处采用海底沉管隧道,隧道总长6 845 m,两侧分别设置1座人工岛; 伶仃西水道采用桥梁跨越,推荐采用主跨为1 666 m的悬索桥,横门东水道桥推荐采用双塔钢箱梁斜拉桥; 其余段均为非通航孔桥,总长约11 km。工程地理位置如图1所示。

图1 工程地理位置示意图

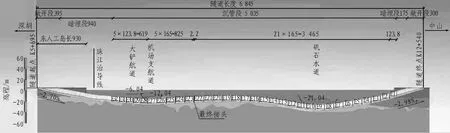

沉管隧道起于深圳市机场互通的东人工岛,与广深沿江高速二期工程对接;隧道终点在西人工岛,与非通航孔桥连接。隧道全长6 845 m,其中沉管段长度为5 035 m。沉管段由26个标准管节、6个非标管节和1个水中最终接头组成,标准管节长度为165 m,非标管节长度为123.8 m,水中最终接头设置在E22/E23之间。沉管隧道纵断面及管节布置如图2所示。

图2 沉管隧道纵断面及管节布置图(单位: m)

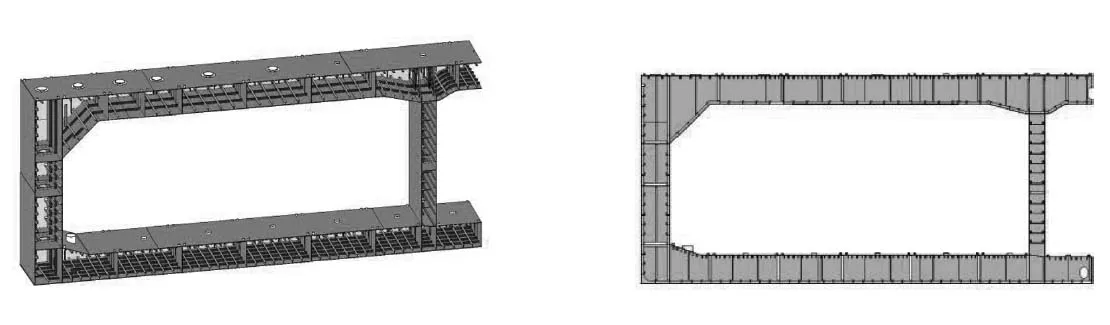

沉管段采用钢-混凝土复合的三明治结构,沉管隧道标准管节横断面外包尺寸为46.00 m×10.60 m(宽×高),行车孔净高度为7.60 m,结构板厚度为1.50 m。标准管节横断面如图3所示。变宽管节横断面外包尺寸为(46.00~55.46)m×10.60 m(宽×高),行车孔净高度为7.60 m,结构板厚度为1.50 m。

图3 标准管节横断面图(单位: cm)

2 建设目标和建设理念

深中通道建设目标: 建世界一流可持续跨海通道,创珠江口百年门户工程,安全舒适,优质耐久,经济环保,和谐美观。

深中通道建设理念: “系统集成工程观”的建设理念、可持续工程建设理念、需求引领设计理念、创新驱动理念、智慧建造理念。

3 主要技术标准

公路等级: 双向8车道高速公路。设计速度: 100 km/h。汽车荷载: JTG D60—2015《公路桥涵设计通用规范》规定的公路-Ⅰ级汽车荷载。主体结构设计使用年限: 100年。主体结构安全等级: 一级。

4 主要建造技术

由于深中通道沉管隧道的建设条件和工程特殊性,沉管段采用钢-混凝土复合结构,隧道的软弱地基采用水泥深层搅拌桩(DCM)进行基础处理,研发钢壳沉管隧道专用施工装备等,为适应本项目的需求开展了一系列的技术研究工作,并已将主要的研究成果应用于工程实践。

4.1 沉管段的钢-混凝土复合结构

从1896年美国首次利用沉管法建造穿越波士顿港Shirley Gut的输水隧道开始[9],各国已建成具有交通功能的沉管隧道约150座[10]。英国最早开展沉管隧道钢-混凝土复合三明治结构的研究并进行了1∶3模型试验,也编制了设计规则。但钢-混凝土复合结构应用于沉管隧道主要是在日本,其主要结构由2块钢板与钢板之间的混凝土夹层构成。一般来说,钢板通过剪力钉与混凝土相连,混凝土被设置在钢板之间,因此需要配制的混凝土流动性很强并且能够自密实。混凝土浇筑以及保证混凝土具有足够的密实度以完全填充钢板之间的空隙,是这种施工工法的主要挑战。

日本神户港港岛沉管隧道采用钢混夹层结构存在的主要问题: 一是结构设计相关问题,包括剪力连接件的设计方法、拐角部的加固构造、施工时的应力处理和设计上的技术可靠性确认; 二是高流动混凝土的相关问题,包括高填充性混凝土配合比、施工管理方法; 三是进行填充性能检测的非破坏性检验方法问题。

本项目是我国首次采用钢-混凝土复合的三明治结构建造沉管隧道,对于急需解决的技术问题,开展了《沉管隧道钢壳混凝土组合结构设计施工关键技术》专项研究,对钢-混凝土复合结构的受力机制及设计方法开展了系统的试验研究,揭示了钢-混凝土复合结构抗弯和抗剪受力机制,提出了相应的计算方法,定量分析了钢壳内混凝土脱空对承载能力的影响,提出了混凝土浇筑质量控制标准,研究成果已经应用于施工图设计; 并开展了《高强自密实混凝土配制、浇筑工艺及质量检测关键技术》专项研究,针对自密实混凝土开展了系统试验研究,形成了《深中通道钢壳沉管自密实混凝土配制及施工关键技术指南》。深中通道沉管隧道钢-混凝土复合结构大样如图4所示。

图4 钢-混凝土复合结构大样

目前正开展《钢壳混凝土沉管隧道足尺模型试验施工工艺》专项研究,其中一个足尺模型的外轮廓尺寸为18 m×46 m×10.6 m(长×宽×高),如图5所示。模型的材料规格、等级、分舱设计及细部构造与施工图中钢壳构造要求完全一致。

图5 足尺模型

沉管隧道足尺模型试验研究的主要成果如下: 1)通过足尺模型及小模型试验对混凝土配合比进一步优化,容重控制在2 300~2 370 kg/m3,其扩展度、V漏斗、L槽、含气量、强度等指标也均能满足设计要求。2)混凝土浇筑系统能较为稳定地实现自动寻孔,在一个舱格浇筑结束后自动寻址到下一个预设的舱格,满足正式浇筑的寻孔精度要求;浇筑设备与拖泵联动,利用无线模块实现双向信息互通,能自动开始浇筑,根据液面反馈信息及时精准调整所需的速度,自动停止浇筑;根据液面信息自动提升泵管,保证混凝土下落高度不超过1 m,且避免了埋管现象。3)浇筑工艺。在混凝土距离顶板20 cm以下时采用30~40 m3/h的速度进行浇筑,根据检测结果初步判断前期采用30~40 m3/h的浇筑速度对舱格内混凝土的浇筑和排气效果基本无影响。4)中子法脱空检测可以较准确地确定脱空位置及平均脱空高度,但检测效率过低,且脱空高度与测点范围面积关系较大。

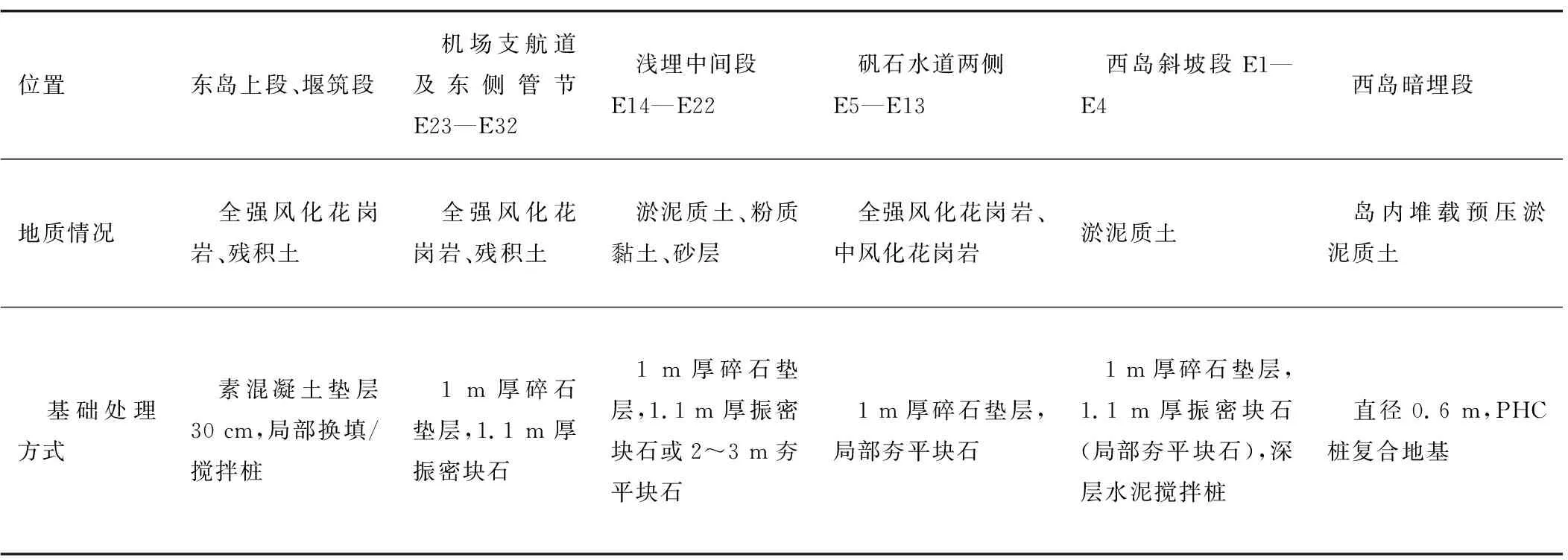

4.2 沉管段基础处理

隧道地基刚度的确定是沉管结构设计计算的关键[11],基础处理方案的确定需根据工程的建设条件和工期要求。沉管段采用先铺法的碎石基础垫层。对于软弱地层的基础处理,在考虑工程地质条件以及国内土建施工装备的情况下,西岛斜坡段(E1—E5)软弱淤泥层厚达30 m,受采砂坑扰动影响严重,经多方案比选,采用水泥深层搅拌桩(DCM)作为沉管隧道基础;另有E13—E21管节槽底为软弱层,也采用DCM基础方案,其他均采用天然地基; 基础上设置约110 cm厚块石振平层及100 cm厚级配碎石垄垫层,平整精度为±3 cm[12]。沉管段碎石垫层的结构形式和技术标准与港珠澳大桥沉管隧道基本一致。全线基础分布如图6所示。

位置东岛上段、堰筑段 机场支航道及东侧管节E23—E32 浅埋中间段E14—E22 矾石水道两侧E5—E13 西岛斜坡段E1—E4 西岛暗埋段地质情况 全强风化花岗岩、残积土 全强风化花岗岩、残积土 淤泥质土、粉质黏土、砂层 全强风化花岗岩、中风化花岗岩淤泥质土 岛内堆载预压淤泥质土 基础处理方式 素混凝土垫层30 cm,局部换填/搅拌桩 1 m厚碎石垫层,1.1 m厚振密块石 1 m厚碎石垫层,1.1 m厚振密块石或2~3 m夯平块石 1 m厚碎石垫层,局部夯平块石 1 m厚碎石垫层,1.1 m厚振密块石(局部夯平块石),深层水泥搅拌桩 直径0.6 m,PHC桩复合地基

图6 全线基础分布图

Fig. 6 Distribution of tunnel foundation

沉管段软弱地层的加固处理采用深层水泥搅拌法,是以水泥浆为固化材料,采用深层搅拌机,将水泥浆注入地基中并与地基土就地强制搅拌均匀形成水泥土,利用水泥的水化及其与土粒的化学反应使原地基土的强度得到较大提高的软土地基加固方法[13]。深层水泥搅拌桩(DCM)工艺在韩国釜山—巨济通道获得应用,施工装备是深层水泥搅拌船(DCM船),其工作原理是: 1)切土下贯,当DCM钻机旋转叶片进入海床之后,开启钻杆旋转,钻杆底部的旋转叶片旋转切割土层; 2)下贯喷浆,钻杆上拔至设计位置前,需提前喷浆将管路中的水挤出,确保在下贯过程中水泥浆的稳定; 3)桩底加固,下贯喷浆完成后,管路及底部喷浆口存在大量泥浆,后续阶段使用中心杆上拔喷浆,下贯喷浆快到桩底时,启动底部喷水管路中的浆液挤至桩底并清洗下部喷浆口; 4)上拔喷浆,上拔喷浆采用中心杆喷浆,此时管路中存在较多的水,需提前启动浆液挤水,确保中心杆达到距桩底设计位置的喷浆量稳定; 5)在成桩过程中,施工管理系统会自动记录各种施工数据,包括喷浆量、处理机运动速度、转速、电流值、喷浆压力等,作业结束后,通过软件系统导出数据并生成数据报表。

为研究深层水泥搅拌桩与管节之下的块石+碎石垫层形成的复合地基受力模式,分析沉降、荷载分配等对整体管节结构沉降变位和承载性能的影响,开展了DCM复合地基载荷试验。通过4 m×3 m、3 m×3 m布置DCM桩间距的2种载荷等级试验可知,2组试验在不同荷载下,DCM复合地基沉降呈迅速发生、快速收敛的特性,变形及承载性能均呈稳定状态,满足设计全回淤工况最大使用荷载(210 kPa)要求。桩间距4 m×3 m复合地基施加158.3 kPa的荷载,分3级加载;桩间距3 m×3 m复合地基施加211.1 kPa的荷载,分4级加载,通过全过程监测获得第1级荷载瞬时沉降量约占总沉降量的60%。桩顶应力在加载过程中出现显著的应力集中,在各级维持荷载下未出现明显消散,说明桩身承载性能良好,DCM桩体可有效发挥复合地基承载能力。

4.3 管节运输安装的专用施工装备

本项目沉管段共32个管节和1个水下最终接头。在工程管理上将管节钢壳的制造划分为2个施工标段,管节的混凝土浇筑、浮运安装等土建工程也划分为2个施工标段。每个管节的钢壳在厂内加工制造完成后,通过大型船舶运输至管节的混凝土浇筑场区,进行混凝土浇筑和一次、二次舾装施工,达到具备管节水上浮运和沉放安装的条件。

其中一个土建标段负责E1—E22管节和水下最终接头范围的土建工程,管节的混凝土浇筑地点设置在珠海市的牛头岛(原港珠澳大桥沉管隧道的管节预制场); 另一个土建标段负责E23—E32管节的土建工程,其中管节的混凝土浇筑地点拟定在船厂的船坞内。

牛头岛管节预制场距隧址较远,通过拟定管节浮运航道计算的浮运距离达到50 km。管节浮运航道一部分可利用港珠澳大桥沉管隧道的临时浮运航道,但大部分的临时浮运航道利用现有的航道进行适度改造。标准管节在水中为165 m×46 m×10.60 m(干舷高度为150~300 mm)的钝体,迎水面积较大,管节浮运、安装受气象、水文条件影响较敏感; 最大限度控制管节浮运、沉放安装的总时间,才能选择更多的气象、水文作业窗口,提高抗风险能力。对于每天约有4 000艘船舶在珠江口航行的繁忙水域,争取做到不封航状况下进行管节施工,减少对珠江后航运的影响,研发专用施工装备势在必行。经多方案的比选,确定了管节浮运、沉放安装整合为一体,并具备自航功能的专用施工装备。管节浮运安装专用施工装备方案如图7所示。由于该装备还处于建造阶段,尚未获得工程实际案例的验证,本文暂不详细介绍。

4.4 BIM信息技术

深中通道BIM技术应用总体上由2部分组成: 一是BIM模型技术应用,包括建模和用模技术,发挥BIM技术可视性、可计算性和可交互性,实现设计各专业协同和施工关键方案4D模拟; 二是BIM集成管理应用,以BIM模型为载体集成工程各阶段和各业务的数据,实现智能建造、搭建BIM协同管理平台和智慧工地系统,达到信息共享、管理协同、提质增效的目的。

图7 管节浮运安装专用施工装备方案图

Fig. 7 Special equipment for element transportation, immersion & installation

BIM模型技术应用以建模和用模为主,包括设计、施工和运维3个阶段。目前BIM模型技术应用覆盖设计、施工阶段的工作内容,运维阶段需要基于运营养护需求的数字化模型深化和建管养数据衔接等内容,待工程建设后期进行开发。BIM集成管理技术主要包括: 设计阶段的联合设计、数字化生产设计; 施工阶段的智能制造、协同管理和智慧工地; 运维阶段基于BIM的可视化管养、资产管理和应急管理。

本工程采用了钢壳混凝土结构的沉管隧道结构,标准管节的钢结构质量约为12 000 t,需要进行大量的钢结构焊接。标准管节有2 500个隔舱、浮运安装的各类预留预埋和交通工程(包括机电工程)的预留预埋约4万个。为保证工程的整体耐久性和最大限度减少管节安装后的洞内焊接和补涂装,要求钢结构的焊接在钢壳制造期间完成,在焊接成大块体后进行喷砂除锈、涂装。每个管节的钢构件众多,还需兼顾钢壳内浇筑混凝土的充满度,必须通过设计阶段由各设计单位建立BIM 模型,在模型中进行设计; 建造期间由制造单位建立BIM模型,通过模型检查各构件的碰撞情况和施工的可操作性,达到整个管节制造过程的连续性和可控性。管节钢壳模型如图8所示。

(a) 参数驱动模型及二维图纸同时修改 (b) 剖切模型生成二维图纸

5 结论与建议

1)已建成的钢-混凝土复合结构沉管隧道案例不多,采用该结构形式可合理解决大跨度结构的受力问题,在确定建设目标和建设理念的基础上,通过建立BIM模型和足尺模型试验研究,平衡和协调每个管节的12 000 t钢结构与4万个预留预埋的相互关系和钢结构制造工艺; 开发专用混凝土浇筑设备,有效实现每个管节2 400个隔舱混凝土浇筑过程控制,使每个隔舱的混凝土达到预期的充满度。

2)沉管隧道的基础处理是决定使用寿命的关键,结合隧址的地质情况和上部荷载,分段采用不同的基础处理方式,实现约6.8 km隧道的纵向地基刚度过渡较为平顺; 采用DCM桩进行软弱地层的基础处理,通过试验研究,获取了DCM桩布置方式、荷载与沉降关系,支撑了沉管隧道的设计和施工。

3)研发专用施工大型装备是建设目标和建设理念的保障。土木工程的技术进步需要依托专用施工装备研发的技术进步,不但能提高工效,还可以提高工程的质量和品质,将设想转变为现实。

4)BIM信息技术在深中通道管节设计与施工中得到应用,较好地解决了众多构件组合的相互关系,提高了设计质量和施工精度,有效提高了工程品质。

深中通道再度推进了沉管隧道的建造技术,但技术进步是无止境的,目前国内每座沉管隧道的建设均需设置一个管节预制干坞,投资规模大、土地不能集约利用,建议研究适合我国国情的浮态浇筑钢壳管节内的混凝土建造技术;对于控制隧道差异沉降的基础处理、研发通用施工装备、精细化管理的BIM信息系统应用还需拓展思路,进一步减低沉管隧道的投资和节约社会资源,为沉管隧道持续发展提供新的生命力。