小流量工况下背叶片对重型渣浆泵磨损的影响

2020-05-13彭光杰周国新胡自强周红

彭光杰,周国新,胡自强,周红

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 湖南省特种泵工程技术研究中心,湖南 长沙 410100; 3. 江西耐普矿机新材料股份有限公司 江西 上饶 334000)

渣浆泵主要用于固液两相流输送,广泛运用在采矿、冶金、疏浚、建筑和电力等复杂工况下[1].因渣浆泵的输送介质中含有一定的颗粒,在运行过程中会引起腐蚀和磨损,导致泵内部严重泄漏,因此,背叶片被广泛应用在渣浆泵中,用于减少前后泵腔的泄漏.背叶片属于非接触型流体动力密封[2].泵在正常运行时,对于带有背叶片的叶轮,背叶片与叶轮一同旋转,当叶轮出口压力小于背叶片旋转的离心力时,则能起到密封的效果,减少泄漏.很多泵在设计中利用背叶片平衡轴向力,但前后盖板上背叶片的增加会导致功耗增大,降低泵的运行效率.因此,合理的背叶片结构设计是很重要的.对于输送固液两相介质的离心泵,常采用背叶片设计来延长泵的使用寿命.

目前,国内外对固液两相流开展了很多研究.安一超等[3]采用k-εRealizable湍流模型与离散相模型,分析了渣浆泵固液两相流场分布及其前泵腔磨损特性,结果与实际的泵体磨损情况完全一致.黄剑峰等[4]应用代数滑移混合多相流模型,对水轮机全流道进行了数值模拟,结果显示颗粒分布与真机磨损一致.ASLAM等[5]分析水轮机磨损量受不同颗粒的浓度、尺寸、形状,水轮机部件材料及其运行时间的影响, 得出CFD分析结果与实际试验结果相符.曹卫东等[6]采用Lagrangian的多相流模型,固液耦合选用Particle模型且基于非均相模型,重点研究叶轮叶片、旋转刀、固液两相的流动特性以及固体颗粒的分布情况.

关于背叶片对平衡轴向力的影响,国内学者进行了很多研究[7-8].何相慧等[9]研究了熔盐泵的外特性、轴向力和内部流场受不同结构背叶片的影响.程效锐等[10]探讨了螺旋离心泵背叶片数目和宽度对全流场及轴向力的影响,结果表明背叶片宽度对轴向力的影响更大.林玲等[11]分析了离心泵轴向力和泵性能受背叶片和盖板间间隙的影响,发现间隙的增大会引起泵的性能下降,但轴向力先减小后增大.CAI等[12]选用Particle模型来分析不同形状背叶片对泵磨损特性和涡度的影响,并根据涡度变化来分析离心泵的磨损情况.文中将重点研究背叶片对于渣浆泵磨损特性的影响,为延长渣浆泵的使用寿命提供一定的参考.

1 基本参数及计算方案

1.1 重型渣浆泵基本参数

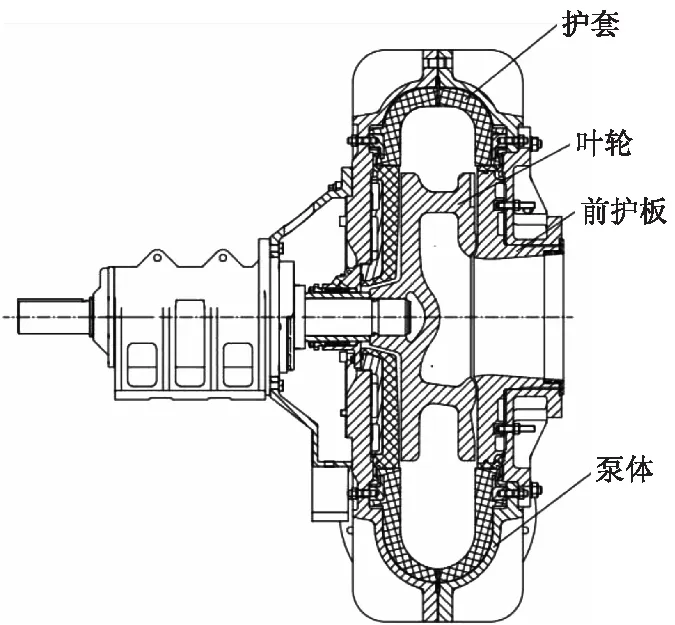

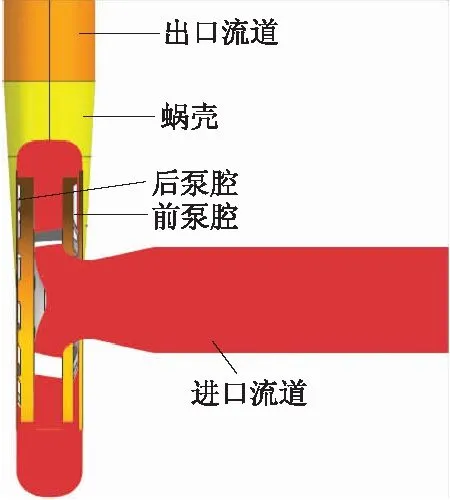

文中采用的重型渣浆泵主要应用于选矿厂的磨矿回路,其设计流量8 200 m3/h,设计扬程30 m,转速260 r/min,叶轮进口直径670 mm,叶轮直径1 750 mm,叶片数5,蜗壳出口直径660 mm.它的具体结构如图1所示,为离心式双层壳体橡胶内衬离心式渣浆泵.

图1 重型渣浆泵结构图

此渣浆泵在小流量工况下运行,考虑到与设计工况相比,小流量工况下会产生很大的回流,因此,为了延长护套的使用寿命,在原结构设计基础上延伸蜗壳的隔舌,以减少流量,发挥节流效应,并称此种蜗壳为“小流量蜗壳”,如图2a所示;通过减小叶轮的进口直径和出口宽度,以进一步实现节流效应,如图2b所示,图中D1,D2为2种轴面流道的进口尺寸;b1,b2为2种流道出口的尺寸.节流设计是考虑到渣浆泵在实际应用中会在偏工况条件下运行,当运行在小流量工况时,原始结构的口径相对流量偏大,隔舌附近产生明显的回流,常通过延伸隔舌的位置来减少隔舌处产生的回流;另外,还可以通过缩小叶轮的出口宽度来缩小整体流道,从而使回流变少.将蜗壳的隔舌位置向内侧偏移,缩小第一断面附近的高度,通过缩小叶轮的进口直径和出口宽度进一步缩小叶轮内部流道,从而减少泵内部回流.

图2 小流量工况下重型渣浆泵的设计

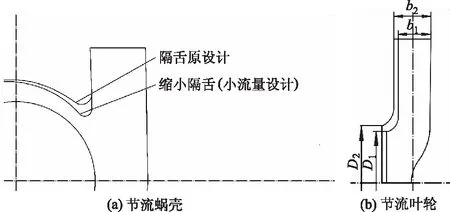

背叶片是渣浆泵的常用设计,用来减少前后泵腔内液体的泄漏,减轻壁面磨损.如图3所示,文中前后背叶片均设计为直叶片形状,叶片数均为15.

图3 背叶片几何形状

1.2 三维物理模型及网格

考虑到渣浆泵运行时前后背叶片的局部磨损,绘制了全流道水力模型进行模拟分析,主要过流部件可分为前腔、后腔、叶轮、蜗壳和进出水管道.为了获得较好的模拟结果,选用ICEM对三维模型(如图4所示)进行网格划分.

图4 全流道三维模型

1.3 网格无关性验证

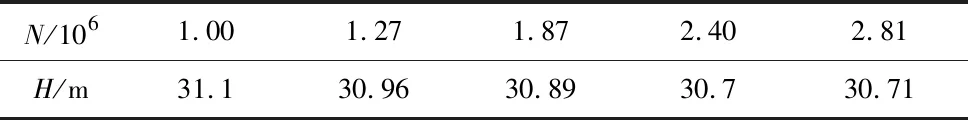

各部件采用六面体网格,对水力模型进行了网格无关性验证.基于所选的5种网格,在流量8 000 m3/h、转速260 r/min工况下分别进行定常模拟,结果如表1所示,表中N为计算网格数目,H为扬程.从表中可见H的波动范围很小,在2.40×106网格后趋于稳定,因此,选取网格总数为2.40×106,再进行后续的泵内部流场固液两相流模拟.

表1 网格无关性验证

1.4 计算工况与边界条件

考虑文中研究对象所输送介质的固体体积分数高达50%,在固液两相流模拟中选取CFX中的Particle模型,其中,实际运行工况为0.6Q,固相颗粒的密度和粒径分别设置为26 00 kg/m3,0.2 mm;连续相选用RNGk-ε湍流模型,离散相选用零方程模型,固相体积分数高于20%的情况下曳力模型常选用Gidaspow模型,颗粒体积分数设为0.5.对流体相和颗粒相分别采用无滑移条件和自由滑移条件.应用SIMPLE算法,求解压力速度耦合,在交界面处采用冻结转子法.计算采用以下假设:① 流体相连续、不可压缩;② 颗粒形状均为球体;③ 泵内部为定常流动.

2 计算结果及分析

2.1 节流设计对泵外特性的影响

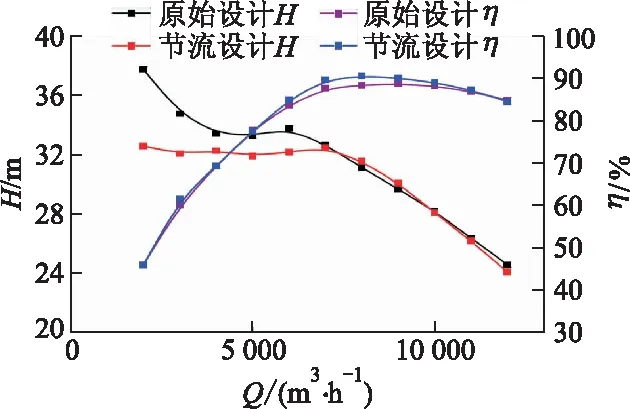

针对小流量工况的节流设计在大流量工况点,并未对扬程造成太大影响(见图5);但在小流量下扬程明显下降,0.25Q下扬程损失最严重,高达10%,在0.60Q下为3%,原因是小流量工况下内部流场流动更不规则、更不稳定.而设计修改对效率基本没有影响:缩小进口后,设计工况点附近效率略有上升;采用节流设计后小流量工况下泵的性能有所下降,但在0.60Q工况下影响很小,不至于影响其性能需求.

图5 节流设计对外特性的影响

Fig.5 Influence of throttling design on hydraulic characteristics

2.2 小流量工况运行对离心泵内部流场的影响

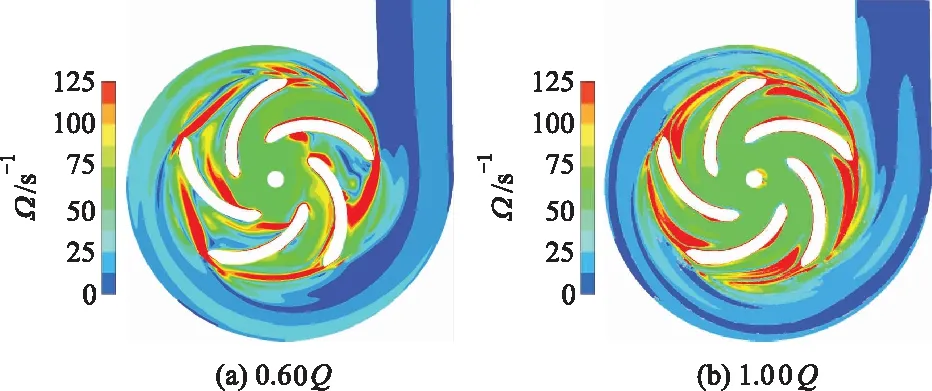

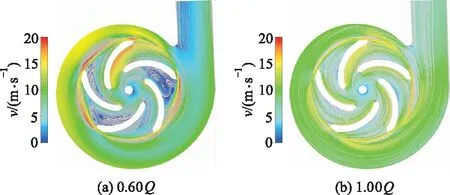

涡量可以清晰地表达内部流场的旋涡.图6为设计流量和小流量点中间轴截面内部流场截面的涡量云图,图中Ω为固相涡量.从图中可以看到,在设计流量点,内部涡量分布较均匀,叶轮出口处的流动较不平稳;但在小流量点,叶轮和蜗壳流道内部的涡量明显增大,内部流动呈现出明显的不规则性.

图6 不同工况下内部流场涡量对比

Fig.6 Comparison of internal flow vorticity under different working conditions

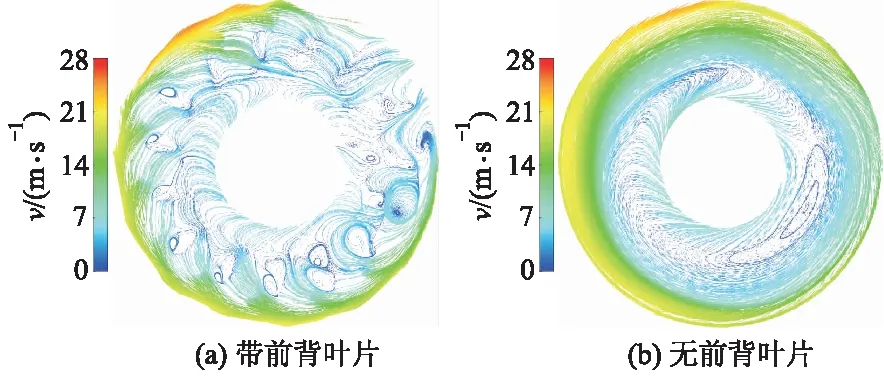

图7为中间轴截面处内部流线的轨迹,图中v为固相流速.从图中可以看出,小流量工况下流道内部扰动更明显,叶轮内部有明显的旋涡,并且在蜗壳与叶轮的动静交界面处,流动速度明显高于设计工况.

图7 不同工况下中间轴截面流线对比

Fig.7 Comparison of intermediate shaft cross-section streamline under different working conditions

2.3 前后背叶片对压水室局部磨损的影响

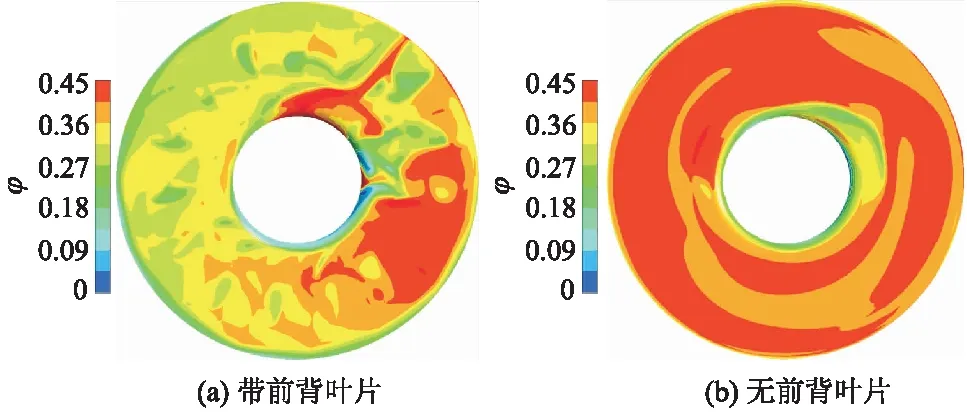

2.3.1 固相体积分数的分布

是否设计有前后背叶片对压水室内颗粒运动影响很小,如图8所示,图中φ为固相体积分数.由于颗粒主要分布在压水室的出口段,压水室能够将叶轮流出介质的动能转变为压力能,因此,颗粒随着流体进入压水室其速度会下降,颗粒在离心力的作用下集中在压水室的出口段.壁面的固相体积分数决定着固相对壁面的磨损程度,体积分数越大,固相对壁面的磨损次数越多;壁面的滑移速度直接决定单个颗粒对壁面的磨损能力,从侧面反映泵内过流部件的磨损情况[13].

图8 蜗壳壁面颗粒体积分数分布

Fig.8 Particle volume fraction distribution on wall of volute

2.3.2 固相滑移速度分布

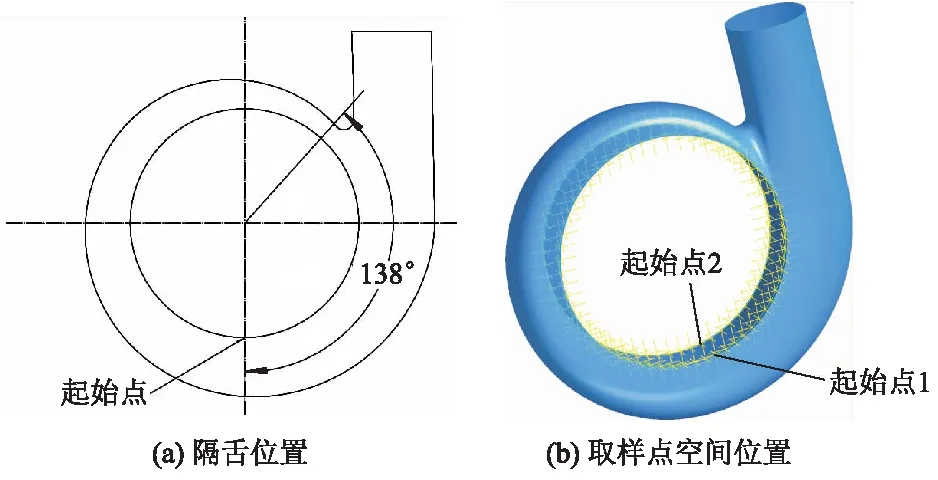

Finnie磨损模型是最早的磨损预估模型,其表达式中壁面的磨损率与速度的幂次方成正比,因此,颗粒的滑移速度会对壁面产生很大的磨损.为了进一步深入分析前后背叶片对压水室磨损的影响,将监测点设置在背叶片与压水室的交界面上,如图9所示.以图9a中所指起始点为初始位置,开始逆时针旋转,均匀划分360°为60个点.图9b所示为前后背叶片与压水室交界处的第1个交点,分别为起始点1和起始点2,两者的空间位置分别为(0.927,0.071,0.190)和 (0.927,0.071,-0.215).

图9 压水室与前后背叶片交界面取样点

Fig.9 Interface sampling points between pressure chamber and front and back blades

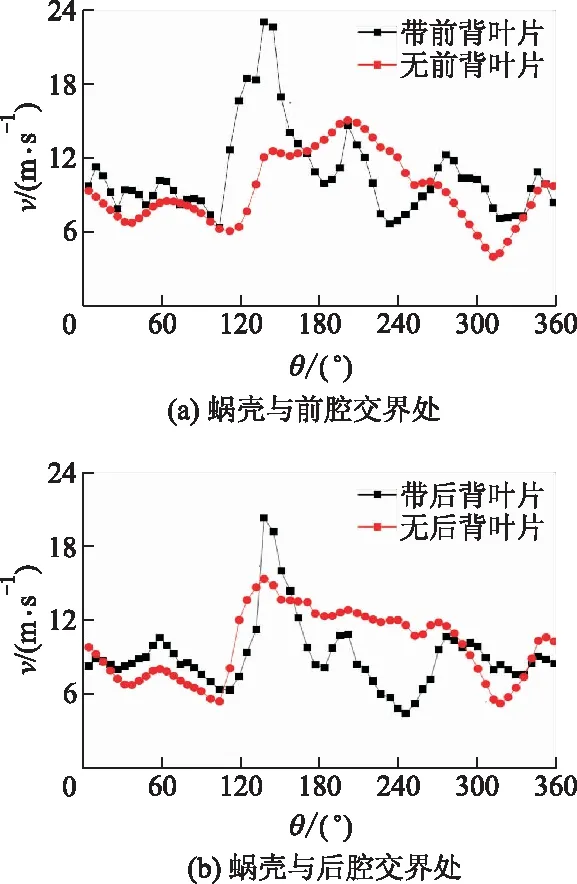

带背叶片渣浆泵隔舌附近流场中的固体相滑移速度明显快于其他位置,前背叶片侧颗粒速度更快,而背叶片去除后速度明显下降,如图10所示.一般情况下,当颗粒从叶轮进入压水室后,压水室将动能转换为压力能,颗粒速度会减慢,但小流量工况下隔舌附近的回流增加,隔舌附近颗粒增多;在压水室中,隔舌与第一断面附近的流体动能高于其他位置,并且在前后背叶片的影响下,固体相出现了很快的滑移速度.而颗粒速度的增快与颗粒数目的增大,都会加剧隔舌附近壁面的磨损.从图10中可以看出,前侧的固相流速更快,因此前护板侧会产生更严重的局部磨损.

图10 取样点颗粒速度分布

2.4 前背叶片对前腔局部磨损的影响

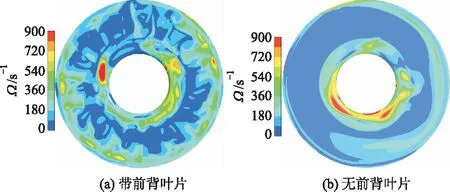

由于前腔与进口流道相连,因此前背叶片的设计可以有效阻止固体颗粒向吸入口移动.而无背叶片的设计,则会引起前腔与进口段的流量增大,一方面增大泵的水力损失;另一方面,前腔内颗粒增多,将导致前护板受撞击频率增大,从而加速磨损.考虑到前腔内侧靠近进口处间隙很小,一旦旋涡很大,就会造成很严重的磨损.前背叶片去除后,前腔内侧的旋涡强度明显增大,且范围扩大,可能加剧前护板的磨损,如图11所示.

图11 前腔截面涡量分布

图12为前腔内固相速度矢量图.从图中可以看出,带前背叶片的前腔内部产生了更多的旋涡.由于背叶片的存在,矿浆不能直接从前后腔间隙中流出,而在间隙间形成不同程度的旋涡,逆向的流动阻止前后腔浆体的流入,从而减少了前腔中矿浆的泄漏量.

图12 前腔内固相速度矢量图

图13为前护板侧固相体积分数分布图.从图中可以看出,由于背叶片的存在,前护板壁面颗粒速度明显下降,因此直接去除前背叶片会导致前腔泄漏量激增,输送固液两相介质时产生严重的磨损.前护板内侧带有弧度的设计,使前护板内侧的固相体积分数降低.由于固体颗粒主要存在于上部,内侧距离(3 mm)比上部间距(11 mm)小很多,而内侧与叶轮进口处流动相互干扰,其涡量比上部高且颗粒滑移速度快,故内侧磨损比上部严重.

图13 前护板侧固相体积分数分布

Fig.13 Volume fraction distribution of solid phase in front guard plate

3 磨损试验结果

为了验证模拟结果的可靠性,在选矿厂的Sabc磨矿回路中,分别对有无前后背叶片的重型渣浆泵进行了磨损试验.

对于有前后背叶片的重型渣浆泵,进行了在进口流量5 000 m3/h下运行850 h的磨损试验,其磨损后的拆检结果如图14所示,磨损位置用红色标记指出.从图14a中可见,前护板上出现了明显的局部磨损,位置靠近隔舌,整体磨损均匀;若不考虑局部磨损对渣浆泵水力性能的影响,泵的使用寿命预期可超过2 200 h;用于抵抗矿石磨损的前护套加厚部分已经完全磨损.如图14b所示,与泵前侧相似,渣浆泵后腔壁面也产生了局部磨损,前侧的磨损较后侧更加严重.

图14 前后腔壁面的局部磨损

文中将前后背叶片封填起来进行无前后背叶片的试验,在相同条件下进行磨损试验,如图15所示.图16为前护板的局部磨损.如图中红色标记处所示,不带背叶片的渣浆泵在隔舌附近壁面磨损均匀,因此前后背叶片的存在引起了护套与前后护板交界处的局部磨损,但前后背叶片的去除引起了前腔泄漏量的增大,使得前护板内侧产生了严重的磨损.

图15 填封前后背叶片

图16 前护板的局部磨损

将实际磨损情况与模拟结果进行对比.在带有背叶片的情况下,模拟中带背叶片的水力模型在隔舌附近壁面处,固体相滑移速度明显增大,由此引起了严重的局部磨损;而从试验中可以看出,隔舌附近壁面产生了影响过流件整体使用寿命的局部磨损.去除背叶片后,模拟结果显示,水力模型隔舌附近的固体相滑移速度明显下降,前腔的泄漏量急剧增大,导致更多颗粒进入前腔,使前护板与进口交界处产生局部磨损,从试验结果也可以得出,背叶片去除后前护板内侧的磨损非常严重.

4 结 论

1) 离心泵在设计流量点运行时,可能会产生局部磨损,但在小流量工况点运行时,由于内部流场在偏工况下的不稳定性,局部磨损会更加严重,缩短过流部件的使用寿命.

2) 前后背叶片的设计常用来阻碍泵输送的介质进入泵腔,减少泵的水力损失.泵在小流量工况运行时,有前后背叶片的离心泵在隔舌附近壁面产生明显的局部磨损.前后背叶片虽然能有效减少前腔的泄漏量,但可能会产生负面作用.

3) 不带前背叶片的离心泵,其前腔泄漏量明显大于带有背叶片的情况,前腔内部进入的颗粒增多,在前护板内侧出现剧烈的磨损.而背叶片的去除能降低隔舌附近的局部磨损,延长泵的使用寿命,因此在调整结构时,应考虑去除后背叶片,保留前背叶片.