分流叶片对高速井泵压力脉动的影响

2020-05-13吴国桥张井超蒋小平王莉王鑫伟

吴国桥,张井超,蒋小平, 3*,王莉,王鑫伟

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 农业农村部南京农业机械化研究所,江苏 南京 210014; 3. 南京农业大学国家信息农业工程技术中心,江苏 南京 210095)

高速井泵具有性能优越、结构紧凑、节能节材、维护方便等独特优点,广泛应用于地热利用、楼宇供水、石油开采以及农田排灌等诸多领域.由于受到工作环境与安装尺寸等因素制约,常规转速井泵的轴向长度及叶轮外径等受限很大,而高速井泵在继承电动机和泵体同轴设计与直联传动等优点的基础上提高转速,能大幅降低叶轮外径与泵轴向尺寸,具有很大的优势及应用潜力.但是转速的提高也将使泵的转子稳定性与整机可靠性呈现不同程度的下降,因此,非常有必要从泵内流场的压力脉动等方面对高速井泵进行深入的研究.

关于离心泵的压力脉动研究,LIU等[1-2]通过改变叶间间隙对模型泵进行了压力脉动和涡特性分析;也有学者对单级离心泵内部压力脉动进行了研究,发现叶轮和隔舌之间的动静干涉是导致泵压力脉动的主要原因[3-6].而对多级离心泵的研究发现,叶轮与导叶的匹配特性是压力脉动的主导因素,并且叶轮及导叶的叶片数通常决定了压力脉动的主频和周期[7-11].马新华等[12]、施卫东等[13]通过对多级离心泵进行非定常数值模拟,分析泵内部压力脉动特性,认为动静干涉是产生压力脉动的主要原因.祝磊等[14]通过改变基圆直径和隔舌叶轮之间的间隙,研究了离心泵的压力脉动特性以及叶轮所受径向力.袁野等[15]基于标准k-ε模型研究带分流叶片高速离心泵的压力脉动.周岭等[16]以井用潜水泵为研究对象,通过改变导叶叶片数,探究空间导叶内部涡量变化特征,获得了最佳的导叶叶片数与叶轮匹配模型.曹卫东等[17]研究了多级离心泵内部非定常压力特性.张忆宁等[18]研究了离心泵不同叶片出口角对径向力和压力脉动的影响,指出随着叶片出口角的增大,叶轮径向力逐渐增大,导叶和蜗壳内压力脉动逐渐增强.

上述研究主要探讨了离心泵在普通转速下,各特性参数对泵内部压力脉动的影响.经检索,目前尚未发现有关于带分流叶片的高速多级离心泵(包括高速井泵)的文献报道.由此,文中围绕分流叶片长度等对高速井泵压力脉动的影响等开展相关研究,以期为高速井泵的水力优化及稳定性研究提供一定的参考或技术支撑.

1 设计与建模

文中研究的高速井泵的主要设计参数:额定流量Q=12 m3/h, 单级扬程H=20 m,额定转速n=6 040 r/min,级数为6,比转数ns=134.

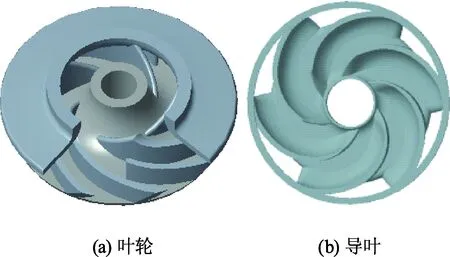

为了提高高速井泵的扬程和效率,叶轮采用极大扬程设计法[19],导叶采用扭曲三角形设计法,主要结构参数:叶轮进口直径Dj=39.0 mm,叶轮出口直径D2=78.0 mm,叶轮出口宽度b2=6.0 mm,叶轮叶片数Z=5,叶轮叶片组数N=2;导叶进口直径D5=82.8 mm,导叶出口直径D6=39.0 mm,导叶叶片数Zd=6. 设计得到各零部件的实体模型如图1所示.

图1 实体图

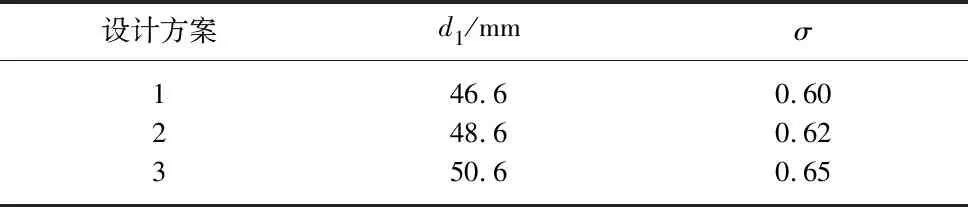

为了研究分流叶片对高速井泵叶轮压力脉动的影响,分别确定了3种不同的叶轮设计方案(见表1).为便于压力脉动的后续研究,文中特别定义了一个能综合表达分流叶片结构特性的量纲一化系数σ,表示为

(1)

式中:d1为分流叶片进口直径,mm;D3为叶轮外径,mm.表1中列出了3个方案分别对应的σ值.

表1 叶轮设计方案表

2 CFD数值计算与性能试验

2.1 数值计算模型

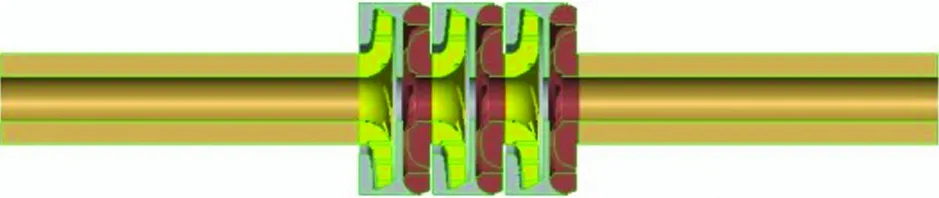

高速井泵的结构比普通单级离心泵更复杂,若按照6级模型进行数值模拟,会延长计算时间、加大工作站负载.因此,文中以高速井泵前3级模型为研究对象,根据二维零件图,运用Creo3.0对其主要过流部件进行三维造型,并结合二维装配图对各水体模型进行装配,获得了如图2所示的装配体.

图2 三维水体装配图

2.2 网格划分

使用ICEM对各零件水体进行高质量的六面体网格划分.考虑到网格质量和节点数量都会对计算结果造成影响,因此,文中以方案2模型在1.0Q工况下的扬程H和效率η作为指标,进行网格无关性检查.通过改变网格节点数获取不同网格数量N1下的H与η,其对比数据如图3所示.当网格数大于9.0×106时,H和η变化不明显.综合考虑计算的准确性和周期性,选择总网格数为9.0×106进行数值模拟.

2.3 湍流模型与边界条件

文中采用标准k-ε湍流模型进行稳态计算.该模型对于流动复杂且易出现紊乱的湍流而言,计算稳定性和分析准确性均较高[20].标准k-ε模型的湍流动能方程k与湍流耗散方程ε分别见式(2),(3),即

(2)

(3)

式中:k为湍流脉动能,J;ε为湍流脉动能的耗散率,%;ρ为流体密度,kg/m3;ui为x,y,z3个方向的速度(i=1,2,3),m/s;Gk为层流速度梯度引起的湍动能,J;Gb为浮力引起的湍动能,J;Ym为可压缩湍动中过渡的扩散产生的波动,J;Sk与Sε为自定义项,J;μt为湍流黏度系数,μt=ρCμk2/ε;其余为常数系数,其中C1ε=1.44,C2ε=1.92,Cμ=0.99,σk=1.0,σε=1.3;C3ε的取值与浮力相关,当主流方向与重力方向平行时,C3ε=1,当主流方向与重力方向垂直时,C3ε=0.

将模型泵的水体网格导入CFX求解器中,并进行数值模拟边界条件设置.定义叶轮水体为旋转域,导叶、泵腔、进口段、出口段为静止域;采用ANSYS推荐的压力进口搭配质量出流的边界条件.设定进口静压为0,出口质量流量3.33 kg/s,湍流强度一般默认为5%,固壁面采用粗糙度为25 μm的无滑移壁面;在完成稳态数值计算基础上进行非稳态计算,非稳态数值计算的时间步长选择为5.519×10-5(即叶轮每旋转2°为1步),计算总时间为7.947×10-2(即计算叶轮旋转8个周期),收敛精度为10-5.

2.4 压力脉动监测点

为了研究分流叶片对高速井泵压力脉动的影响,需设置压力脉动监测点.由于叶轮由5个长叶片和5个分流叶片组成,各叶片之间以轴为中心均匀分布,因此只需在1个叶片上设置压力脉动监测点,依次在靠近前盖板、出口流道中部、靠近后盖板同等轴向间距设立监测点.第1级监测点命名为A1,A2,A3,A4,A5,A6;第2,3级监测点以同样方式命名,分别为B1,B2,B3,B4,B5,B6和C1,C2,C3,C4,C5,C6,以便进行数据分析.第1级监测点的分布及具体位置如图4所示.

为研究此高速井泵的压力脉动情况,引入压力脉动量纲一化系数cp,表示为

(4)

2.5 外特性试验与验证

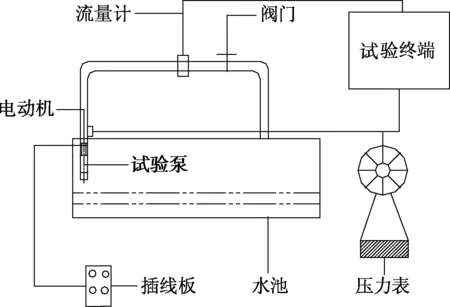

在浙江省台州市某知名泵生产企业的水泵试验台上对此高速井泵进行了外特性试验.图5为泵外特性试验简图.

图5 泵外特性试验简图

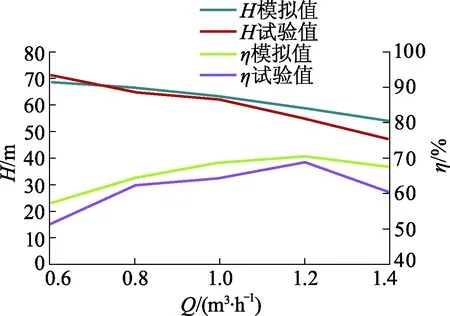

试验所测效率为机组效率,参考相关国家电动机标准,此处电动机额定效率的估算值为85%.利用机组效率与电动机效率成正比的关系,计算获得水力效率的试验值与模拟数据的对比结果,如图6所示.

图6 电动机水力效率模拟值与试验值对比

Fig.6 Comparison between simulated and experi-mental values

从图6可知,模拟值与试验值存在一定的误差:扬程模拟值与试验值最大误差为6.7%,效率模拟值与试验值最大误差为8.2%.分析认为,造成上述误差的原因可能有以下3点:① 原有的低转速试验台设备设施无法满足高转速试验的要求;② 电动机转速加快,加剧了泵腔间隙的泄漏;③ 数值模拟过程做了适当简化,未能充分考虑内部的摩擦损失、密封泄漏、边界设置等影响因素.在试验误差允许范围内,泵在流量0.6Q~1.4Q工况下运行的模拟值与试验值变化趋势相近,可认为此数值模拟具有较高的准确性.

3 基于CFD的压力脉动分析

在多级离心泵水体计算域中,首级叶轮和次级叶轮一般会发生较强的动静干涉作用,而末级叶轮相对较弱.因此,文中在1.0Q工况下,选取首级叶轮和次级叶轮上的监测点作为研究对象,探讨不同方案下各监测点的压力脉动情况.

3.1 径向监测点的压力脉动分析

从非稳态计算中获取各监测点的瞬时静压,进行快速傅里叶变换,得到首级叶轮不同径向距离监测点的压力脉动时域图及频域图,如图7所示.由于次级叶轮监测点的压力脉动特征与首级叶轮相似,因此为避免示图不清晰而在图7中略去,仅以文字描述.由图7可知,各监测点的压力随时间呈周期性波动.由于监测点随叶轮一同旋转,因此,同一监测点在不同时刻存在一定的相位差,以σ=0.65时表现得最为明显.从波形上可知,当σ=0.60,0.62时,叶轮出口边流动较为稳定,此时各监测点压力脉动的周期较为清晰;当σ=0.65时,叶轮出口边流动较为复杂,各监测点压力脉动略显紊乱.压力脉动幅值从大到小依次为监测点A6,A5,A3;次级叶轮亦表现出相同规律.这说明监测点越靠近叶轮与泵腔的交界面,流体产生的动静干涉作用对其影响就越大,压力脉动也越剧烈.首级叶轮监测点A3,A5,A6的脉动主频为1 006 Hz,次主频为2 012 Hz,与叶轮叶频均成倍数关系;次级叶轮亦表现出相同规律.在低频阶段,当σ=0.65时,监测点脉动特性略强于σ=0.60,0.62时相应监测点的压力脉动特性;而在高频阶段,3个方案下各监测点的压力脉动特性基本一致,说明分流叶片能够有效地改善叶轮内部压力脉动特性,而不同长度的分流叶片改变了叶轮工作面与背面的压差,特别是在低频阶段表现得更明显.

图7 不同径向距离下的叶轮时域图与频域图

3.2 出口边监测点的压力脉动分析

图8为3种方案下的首级叶轮径向监测点在3种方案下的压力脉动时域图.因篇幅所限,次级叶轮的未在图中标出.对比首级与次级叶轮脉动图可知,首级叶轮与次级叶轮表现出相同的脉动规律,但首级叶轮各监测点的压力脉动强度略高于次级叶轮.

当σ=0.62,0.65时,脉动幅值从大到小为监测点A6,A1,A4;而当σ=0.60时,从大到小则表现为监测点A4,A6,A1.从波形上可知,监测点A1,A6呈现出较明显的波动周期,大体表现为5个主要波动周期和5个次要波动周期,这与叶轮本身由5个长叶片和5个分流叶片组成的特性相类似.监测点A4的周期性表现不明显.3个方案下的监测点A1,A6的脉动信号较为平稳;当σ=0.60时,监测点A4的脉动信号起伏较大,脉动信号不明显;而当σ=0.62,0.65时,监测点A4的脉动信号相对稳定.考虑到监测点A4位于叶轮中流线上,说明中流线上监测点受分流叶片长度的影响较为明显.整体脉动幅值从小到大依次为方案2,3,1,即方案2最优.这说明过长的分流叶片占据大量过流面积,阻碍流体的流动,叶轮出口边压力脉动波动特性增强,压力脉动峰值增大.分流叶片影响了叶轮进口边的流动状况,改善了原有的射流-尾流结构;不同长度的分流叶片产生不同的流动区域,使其内部压力脉动也不同.随着分流叶片的变短,监测点压力脉动强度逐渐减弱;当分流叶片长度减小到某一临界值以后,压力脉动基本保持不变.

图8 不同方案下的叶轮时域图

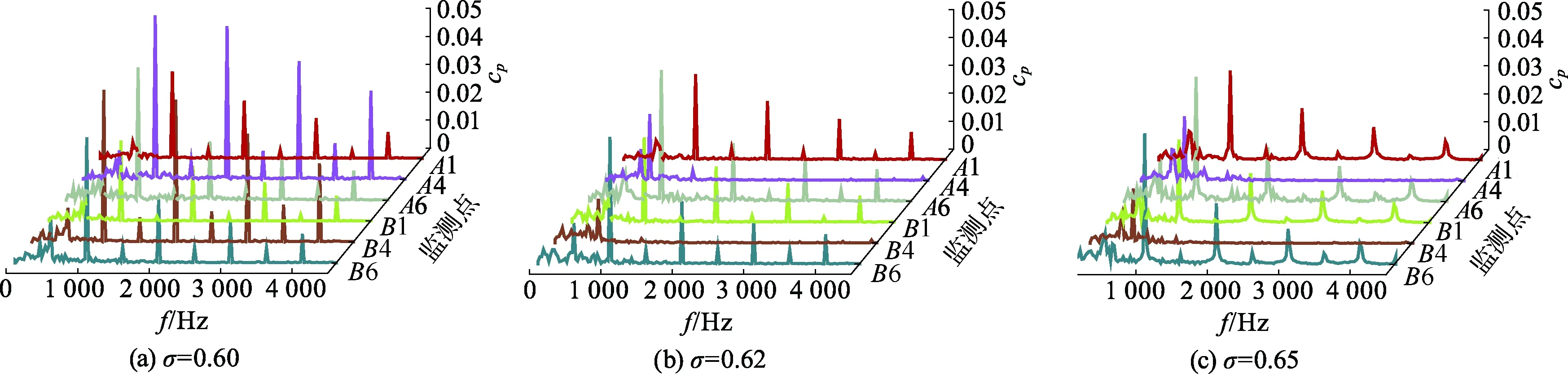

多级离心泵受动静干涉的影响,静止域监测点的压力脉动主频多为叶轮叶频,旋转域监测点压力脉动主频多为导叶叶频.图9为3种方案下,首级与次级叶轮径向监测点的压力脉动频域图.由图可知,当σ=0.62,0.65时,监测点A1,A6呈现出以1 006 Hz为主频、以2 012 Hz为次主频的压力脉动信号,表现为与叶轮叶频成倍数关系;而监测点A4呈现出以604 Hz为主频、以1 208 Hz为次主频的压力脉动信号,且与导叶叶频呈倍数关系;各监测点脉动强度随着频率的提高而逐渐减弱,流体流动逐渐趋于稳定.当σ=0.60时,监测点A1,A4,A6的压力脉动主频为1 006 Hz、次主频为2 012 Hz,且与叶轮叶频成倍数关系;监测点A1,A6的脉动强度随频率的升高而逐渐减弱,而监测点A4伴有较强的高频脉动信号,压力脉动随频率的升高而缓慢减小,且该点流场运行紊乱.当σ=0.65时,虽然压力脉动特性表现明显,且脉动强度与σ=0.62时相差不大,但此时脉动信号随频率的升高呈现出波浪特性,内部流场运行不稳定.根据脉动频率,分流叶片的长度影响了各方案的压力脉动特性,且方案2最优.

图9 不同方案下叶轮频域图

4 结 论

1) 压力脉动幅值的大小与监测点到交界面的径向距离有关:径向距离越大,压力脉动幅值越小,反之越大.

2) 各监测点的压力脉动强度随分流叶片长度的减小而逐渐减弱.当分流叶片长度减小到某一临界值后,压力脉动受其影响较小;当σ=0.62时,压力脉动幅值较小,脉动周期清晰.

3) 各监测点的压力脉动主频受叶轮叶频影响较大.除中流线上监测点4外,各监测点的压力脉动主频为1 006 Hz,次主频为2 012 Hz.分流叶片对中流线上监测点4的压力脉动影响较大.