碳纤维/莫来石晶须协同增强树脂基摩擦材料的研究

2020-05-13张立洁谷岳峰

费 杰, 屈 蒙, 张立洁, 谷岳峰

(陕西科技大学 材料科学与工程学院 陕西省无机材料绿色制备与功能化重点实验室, 陕西 西安 710021)

0 引言

树脂基摩擦材料是应用最广泛的汽车制动材料之一[1,2],其性能直接影响汽车行驶的安全性、舒适性、低能耗以及汽车污染等关键问题.树脂基摩擦材料通常使用单一纤维进行增强,但是其在制动过程中摩擦系数的稳定性和耐高温热衰退性能有待提高[3,4],限制了其在大载荷、高转速等苛刻工况下的应用.

多种纤维增强复合材料能够弥补单一纤维增强复合材料的缺点和不足.常用的方法是将碳纤维和无机纤维[5]、合成纤维[6]、植物纤维[7]、金属纤维[8,9]等中的两种或多种纤维进行混合制备摩擦材料.陶瓷晶须作[10,11]为一种易制备、低成本的无机纤维常被用于增强树脂基材料[12,13].Sudheer M[14]对钛酸钾晶须增强环氧复合材料的磨料磨损性能进行了探究,其研究结果表明,钛酸钾晶须能够显著提升环氧树脂复合材料的耐磨性能.Ji Z等[15]探究了钛酸钾晶须结晶度对NAO摩擦材料的摩擦学行为的影响,研究表明相比低结晶度的钛酸钾晶须,高结晶度的钛酸钾晶须增强的NAO摩擦材料不仅表现出较高的摩擦系数,且耐磨损性能显著提高.莫来石晶须是一种常见的陶瓷晶须,因其具有低密度、低热膨胀系数、高强度[16]、高模量、高抗热震性能[17]等特点,常作为增强体应用于陶瓷基复合材料中,效果明显,但是将其作为树脂基摩擦材料增强体的研究报道较少.

基于此,本文提出将碳纤维和莫来石晶须协同增强树脂基摩擦材料,改善摩擦材料的摩擦学性能和力学性能,探索碳纤维与莫来石晶须的最佳材料配比,为其应用奠定理论基础.

1 实验部分

1.1 原材料与样品制备

增强纤维:PAN基短切碳纤维,长度2~3 mm,直径5~8μm;莫来石晶须,长度300~600μm,直径10~20μm.填料为:石墨、摩擦粉、氧化铁、硫酸钡等;粘接剂:丁腈橡胶改性酚醛树脂.

将短切碳纤维、莫来石晶须、填料和树脂按一定比例在高速搅拌机中进行混合,然后在硫化机上热压成型制备出树脂基摩擦材料.材料配比见表1所示,四个样品以碳纤维含量分别命名为CP-5、CP-10、CP-15和CP-20.

表1 各样品原材料配比(wt%)

1.2 实验方法

采用美国麦克仪器公司全自动压汞法孔径分析仪AutoPoerIV 9510测试样品的孔隙率.

采用美国FEI公司Q45型扫描电子显微镜(SEM)观察样品的表面形貌.

采用CFT-I型多功能材料表面性能综合测试仪测试样品的动摩擦系数和磨损率.

采用济南中路昌试验机公司的WDW-50H型万能试验机测试样品的弯曲强度.

2 结果与讨论

2.1 样品的结构及微观形貌

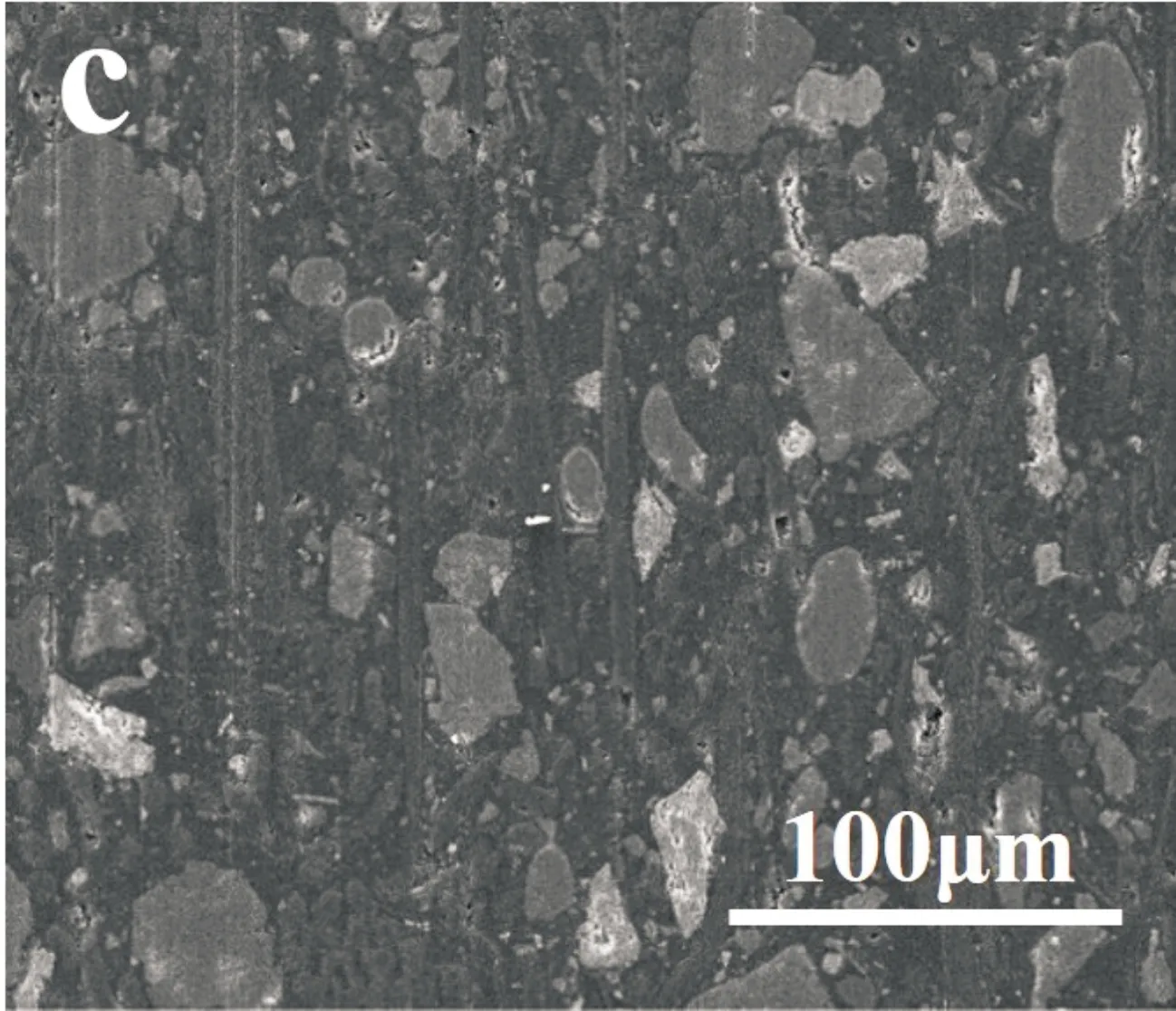

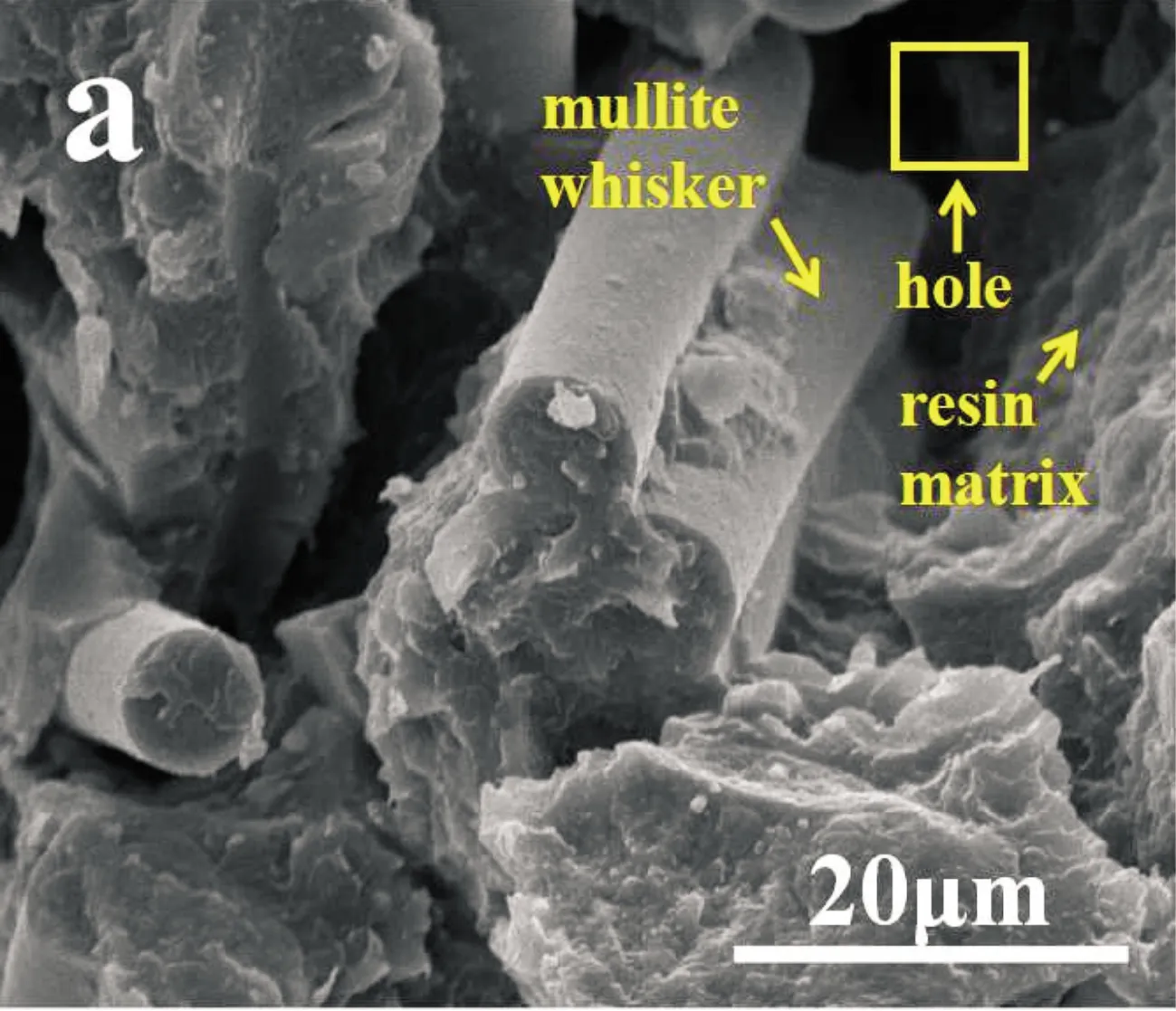

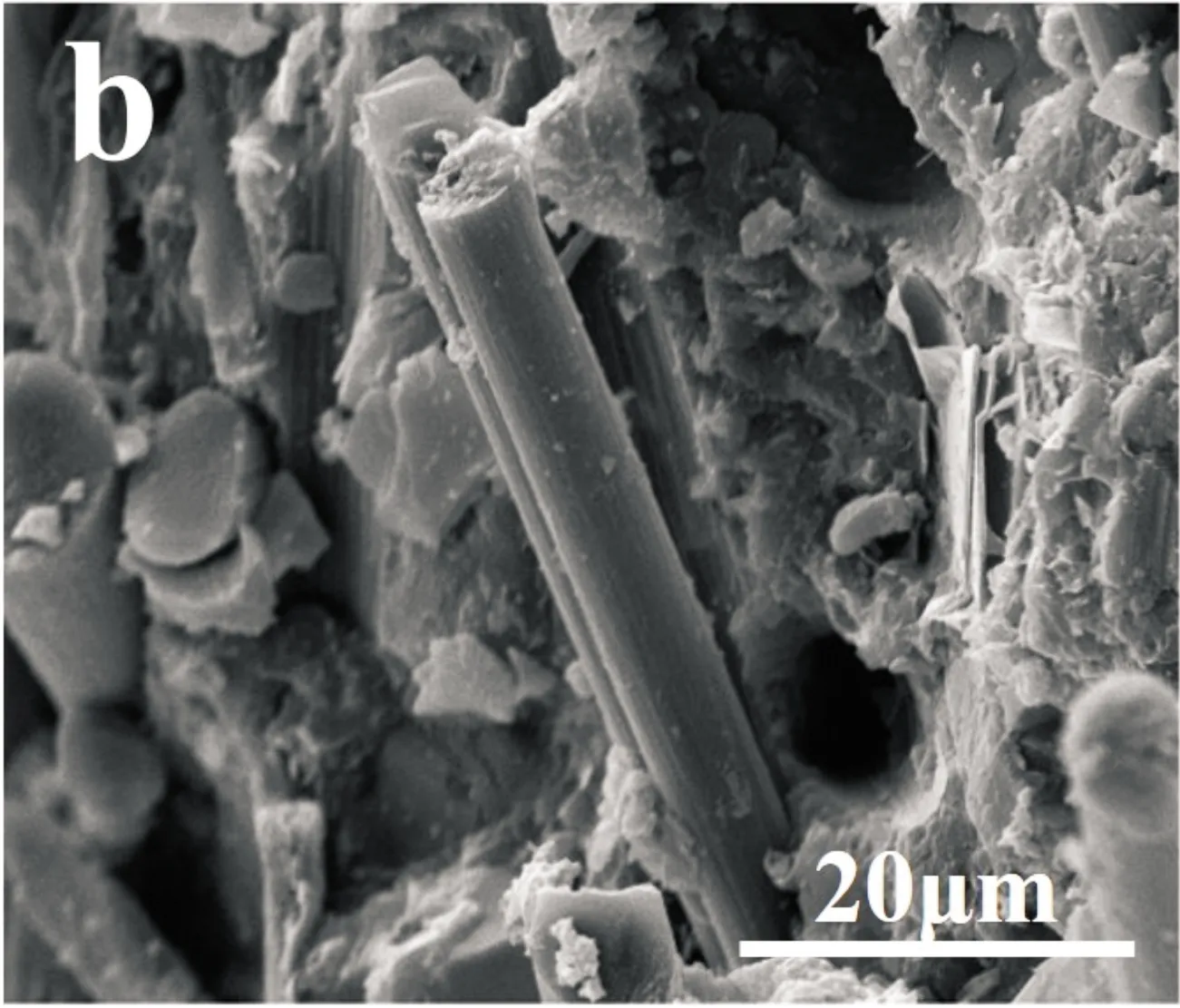

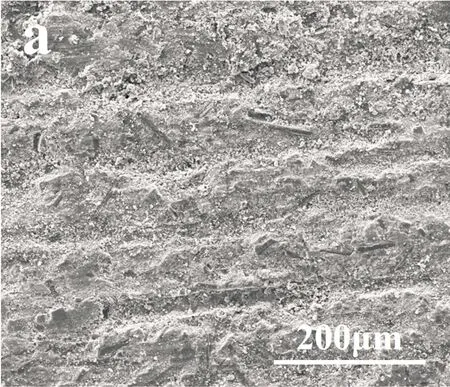

图1为不同样品的截面SEM图.从图1可知,当碳纤维含量为5 wt%时,碳纤维和莫来石晶须在材料中分布都不均匀,从图1(a)中标出的区域可以看出,团聚的碳纤维之间产生了与纤维尺寸相近的孔隙;从图1(b)可以看出,相较于图1(a),碳纤维含量为10 wt%时,样品中纤维聚集现象减少,分散性有所改善;从图1(c)可以看出,相邻的纤维之间填入了莫来石晶须使纤维分布趋于均匀;从图1(d)可以看出,碳纤维均匀地分布在材料当中,这是因为随着碳纤维含量的增加,材料中的莫来石晶须逐步均匀分布于碳纤维之间,提高了纤维与晶须在材料中的均匀性.

(a)CP-5

(b)CP-10

(c)CP-15

(d)CP-20图1 不同样品的微观形貌图

孔隙率是表征树脂基摩擦材料的一项重要指标,材料孔隙率大小直接反映材料的致密程度.图2为不同样品的孔隙率图,表2为各样品的孔隙结构参数.可以看出,样品的孔隙率随碳纤维含量的增大而减小,同时看出随着碳纤维含量的增加,材料的平均孔径和体密度也随之减小,结合图1可知这是由于碳纤维含量为5 wt%时,碳纤维分布不均匀,纤维与纤维之间紧凑排列,不利于与树脂结合,在纤维之间产生了相应尺寸的孔隙,随着碳纤维含量的增加,碳纤维和莫来石晶须分布逐步均匀,碳纤维和莫来石晶须与树脂的结合情况得到改善,减少了内部孔隙的产生从而降低了材料的孔隙率.

图2 不同样品的孔隙率

表2 各样品的孔隙结构参数

2.2 样品的力学性能分析

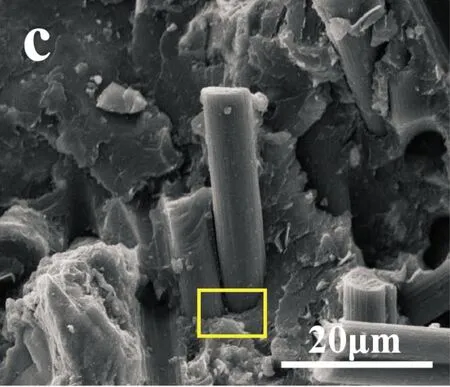

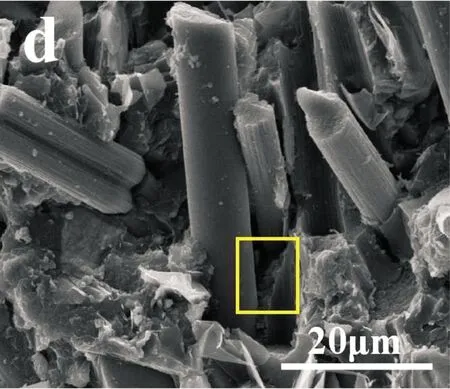

图3为不同样品的弯曲强度图,图4为四个样品的弯曲断口形貌图.从图3可以看出,随着碳纤维含量的增加,材料的弯曲强度增大.当碳纤维含量为5 wt%时,从图4(a)可以看出莫来石晶须呈团聚状态,从标出区域可以看出莫来石晶须与基体之间产生较大的孔洞,这是因为莫来石晶须表面较为光滑,不易与树脂基体发生结合,在发生弯曲断裂时不能有效地保护基体,树脂更容易从晶须表面脱落.当碳纤维含量为10 wt%和15 wt%时,结合图4(b)、(c)以及(c)中标示的区域可以看出,拔出的碳纤维相互之间紧密接触,且空隙很小,与图4(d)所标示区域进行对比可以看出,当碳纤维含量为20 wt%时,材料中的莫来石晶须分布于碳纤维与碳纤维之间,使纤维分布均匀的同时提升了纤维与树脂的结合效果.结合图3、图4可以说明:随着碳纤维含量的增加,材料弯曲强度逐渐提升的原因是因为莫来石晶须填充到纤维与纤维当中,使碳纤维分布更加均匀,提升了树脂的粘结效果,进而提升了材料的弯曲强度.

图3 不同样品的弯曲强度

(a)CP-5

(b)CP-10

(c)CP-15

(d)CP-20图4 不同样品的弯曲断面形貌

2.3 样品的摩擦磨损性能分析

图5为不同样品的摩擦系数图,表3为个样品的摩擦性能参数.结合图5和表3可以看出,当碳纤维含量分别为5 wt%、10 wt%、15 wt%时,样品的摩擦系数在制动过程中出现了明显的波动,其摩擦系数波动率分别为31%、24%、27%,其中碳纤维含量为5 wt%和15 wt%的样品的最大摩擦系数达到了0.73和0.78,超出了国标GB5763-2018规定的0.2~0.7的范围.而碳纤维含量为20 wt%样品的摩擦系数波动率仅为13%,摩擦系数保持在0.56~0.59之间,表现出稳定的摩擦性能.

图5 不同样品的摩擦系数

表3 各样品的摩擦性能参数

图6为不同样品的磨损量图,图7为不同样品表面磨损形貌图.从图6可以看出,随着碳纤维含量的增加,样品的磨损量显著减小,与CP-5样品相比,CP-20样品的磨损量下降了81%.

图6 不同样品的磨损量

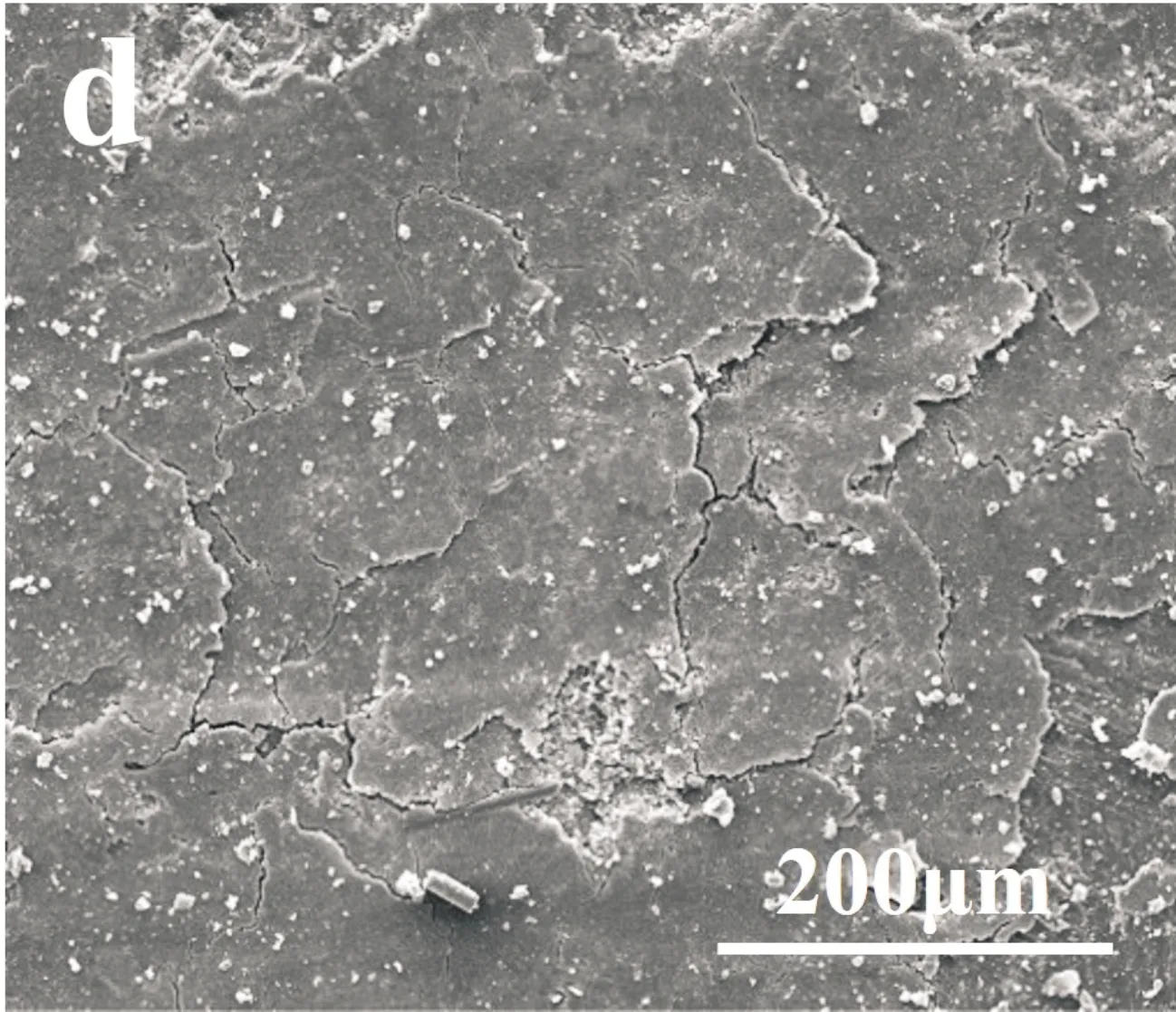

从图7(a)可以看出,当碳纤维含量为5 wt%时,样品表面磨损严重,出现较深的犁沟以及晶须与纤维被拔出后留下的空洞、裂纹,犁沟中有大量磨屑,磨损表面伴有基体脱落的现象,说明材料的主要磨损形式是犁沟效应导致的严重磨粒磨损.

从图7(b)可以看出,随着碳纤维含量增加,样品磨损表面的磨痕变浅,磨屑在样品表面形成不均匀的摩擦膜,表明材料磨损的机理为刮伤型磨粒磨损.

从图7(c)可以看出,材料表面已形成均匀的摩擦膜,膜上存在的脱落现象表明形成的摩擦膜不稳定,材料的磨损机理由磨粒磨损转变为疲劳磨损.

从图7(d)可以看出,样品表面已形成均匀稳定的摩擦膜,说明在摩擦磨损过程中样品表面发生了轻微的疲劳磨损.

结合图片分析表明:当碳纤维含量少时,大量的莫来石晶须充当了粗糙峰的作用并首先被磨平,当碳纤维含量增加并高于莫来石晶须时,莫来石晶须和碳纤维逐渐分布均匀,提升了树脂和增强体的结合效果并在磨损过程中逐渐产生摩擦膜,从而使磨损机理从严重的磨粒磨损转变为轻微的疲劳磨损,降低了材料的磨损量.

(a)CP-5

(b)CP-10

(d)CP-20图7 不同样品的表面磨损形貌

3 结论

本文研究了由不同比例碳纤维和莫来石晶须协同增强树脂基摩擦材料的制备及性能的影响规律.结果表明,随着碳纤维/莫来石晶须协同增强体系中碳纤维含量的增加,树脂基摩擦材料的均匀性得到改善,孔隙率和孔径减小;材料的弯曲强度成上升趋势;样品的摩擦系数趋于稳定且磨损量逐渐减小,当碳纤维含量为20 wt%,莫来石晶须含量为5 wt%时,样品的平均摩擦系数为0.54,弯曲强度为98.56MPa,磨损量相较于碳纤维含量为5%、莫来石晶须含量为20%的初始样品降低了81%达0.028 mm3,具有最佳的综合性能.