聚酰亚胺/芳纶纤维多孔材料的制备及其性能

2020-05-13宋顺喜时宇杰张美云许晶晶

宋顺喜, 时宇杰, 张美云, 许晶晶

(1.陕西科技大学 轻工科学与工程学院 陕西省造纸技术及特种纸品开发重点实验室 轻化工程国家级实验教学示范中心, 陕西 西安 710021; 2.齐鲁工业大学(山东省科学院) 生物基材料与绿色造纸国家重点实验室, 山东 济南 250353)

0 引言

纤维基多孔材料是以纤维(包括天然纤维和合成纤维)为基体制备的具有三维立体网络结构的多孔材料,具有相对密度低、比表面积大、孔隙率高和吸附性能好等特点,广泛应用于吸声、保温、过滤、催化等领域[1-5].

纤维基多孔材料由于其高孔隙率和良好的吸附性能,引起国内外学者的广泛关注.Jahangiri P等[6]采用恒压空气干燥法,在24 ℃、56%湿度和9.8 kPa真空条件下,对布氏漏斗中的水基泡沫纤维悬浮液干燥脱水24至48小时后制备出纤维素基多孔材料,该方法易操作且环境友好,但该多孔材料内部孔的尺寸分布不均致使其隔热效果差.马珊珊等[7]采用冷冻干燥法制备出天然纤维素基多孔材料,考察了纤维悬浮液浓度和冷冻温度对多孔材料微观结构和性能的影响,并探讨了冷冻过程中冰晶对纤维的作用方式和多孔材料微观结构的形成机制.S R Burke等[8]研究了泡沫成形技术制备轻质纤维素基多孔滤材,与传统方法依靠大量水降低成形浓度来分散纤维不同,泡沫成形采用少量水所产生的水基泡沫来分散纤维,通过排水、干燥后,获得具有三维结构的多孔材料.该方法节水显著,但泡沫破裂缓慢、滤水难,致使制备周期长达40 h.

然而,天然纤维素基多孔材料不耐高温、使用寿命短的缺陷限制了其在部分特殊领域的使用[9-11],众多研究学者将目光聚集在高性能合成纤维基多孔材料[12,13].高性能纤维(如聚酰亚胺纤维、芳纶纤维)基多孔材料由于具有显著的高性能(高强度、耐高温)和高功能[14-17](抗静电、绝缘性),解决了天然纤维素基多孔材料不耐高低温、使用寿命短等缺陷.然而,高性能合成纤维表面疏水,导致其在水中分散性差、易絮聚[18],因此,传统低浓水相分散成形显然不适用于高性能纤维基多孔材料的制备.

泡沫成形技术最早由Radvan 和 Gatward[19]提出,以表面活性剂产生的水基泡沫作为悬浮纤维的载体,纤维被泡沫包围并形成柏拉图孔道[20],并使得纤维在水基泡沫中得到均匀分散,与传统水相低浓分散纤维相比,泡沫成形技术具有十分显著的节水特点[21].

本文以高性能纤维聚酰亚胺短切纤维和对位芳纶沉析纤维为原料,采用泡沫成形技术成功制备出纤维基多孔材料,解决了高性能纤维表面疏水致水中易絮聚、难分散和低浓水相成形耗水量大等问题,研究了纤维配比对泡沫特性及多孔复合材料性能的影响.

1 实验部分

1.1 主要原料和仪器

1.1.1 实验原料

聚酰亚胺短切纤维(长度6 mm),对位芳纶沉析纤维(Para aramid fibrid,PAF),由国内某化纤企业提供.使用聚酰亚胺纤维时采用浓度为1.2×10-3mol/L的十二烷基苯磺酸钠(60 ℃)溶液洗涤30 min,干燥后待用[22];十二烷基苯磺酸钠(Sodium dodecylbenzenesulphonate,LAS),购自天津市天力化学试剂有限公司;十二烷基硫酸钠(Sodium dodecyl sulfate,SDS),购自天津市北联精细化学品开发有限公司.

1.1.2 实验仪器

标准浆料疏解机(Lorentzen-992304),瑞典L&W公司;循环水式多用真空(SHB-Ⅲ),郑州长城科工贸有限公司;搅拌机(EURO-ST 20),广州仪科实验室技术有限公司;电热恒温鼓风干燥(DHG-9053A),上海一恒科技有限公司;扫描电镜(VEGA3SBH),捷克TESCAN公司;伺服多功能材料试验机(AI-7000-NGD),高特威尔(东莞)有限公司;热常数分析仪(Hot Disk TPS2200),凯戈纳斯仪器商贸(上海)公司.

1.2 实验方法

1.2.1 多孔材料的制备方法

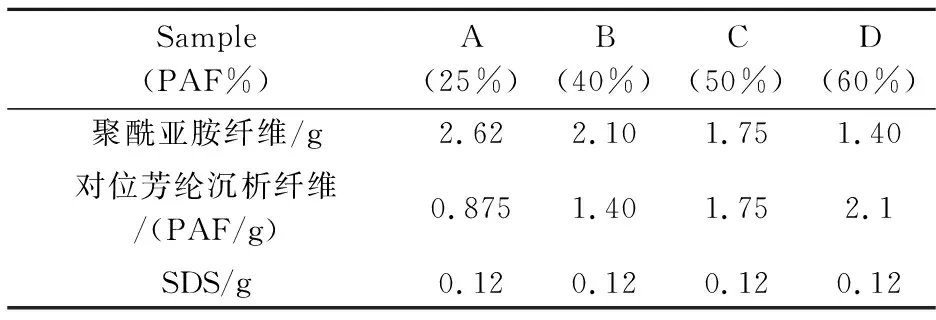

为考察纤维配比对多孔材料性能的影响,制备了4种不同配比的多孔材料,具体如表1所示.

表1 不同多孔材料的纤维配比

称取不同配比的纤维,在疏解机中疏解后,对已疏解的芳纶纤维悬浮液进行抽滤、浓缩,将浓缩后的芳纶沉析纤维分别置于已加入聚酰亚胺纤维的发泡容器中,加入去离子水至总质量为200 g,以4 000 r/min的速率搅拌混合纤维浆料20 min,立即倒入布氏漏斗后置于105 ℃的鼓风干燥箱中干燥3 h,获得聚酰亚胺/芳纶纤维复合多孔材料.

1.2.2 表征方法

(1)泡沫性质表征:采用发泡体积、空气含量和滤水体积表征浆料泡沫性质.发泡体积即浆料体积随发泡时间的变化趋势,是表征浆料体系发泡快慢的重要指标;空气含量是表征体系发泡能力和泡沫含量的指标;滤水体积即滤液随时间变化的趋势,是表征泡沫稳定性的重要指标.

(2)微观形貌表征:采用捷克TESCAN公司VEGA-3-SBH扫描电镜对样品的微观形貌进行表征,测试前对样品进行喷金处理,扫描电压为3 kV.

(3)强度性能表征:采用AI-7000-NGD伺服多功能材料试验机分别对复合多孔材料进行压缩试验和循环压缩试验,在50 kgf作用下表征材料的强度性能看,在应变为50% 时的循环压缩次数表征材料的压缩回弹性能.

(4)导热系数表征:采Hot Disk TPS2200热常数分析仪分别对已制备复合多孔材料的导热系数进行测试,表征其保温、隔热性能.

2 结果与讨论

2.1 纤维配比对泡沫特性的影响

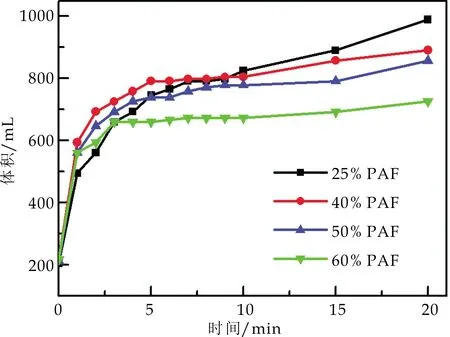

泡沫体系下纤维配比对浆料体系起泡性能的影响如图1所示.发泡初期0~3 min内,浆料泡沫体系体积迅速增加,而后期发泡能力减弱.此外,随着芳纶沉析纤维比例增加,发泡能力逐渐减弱.

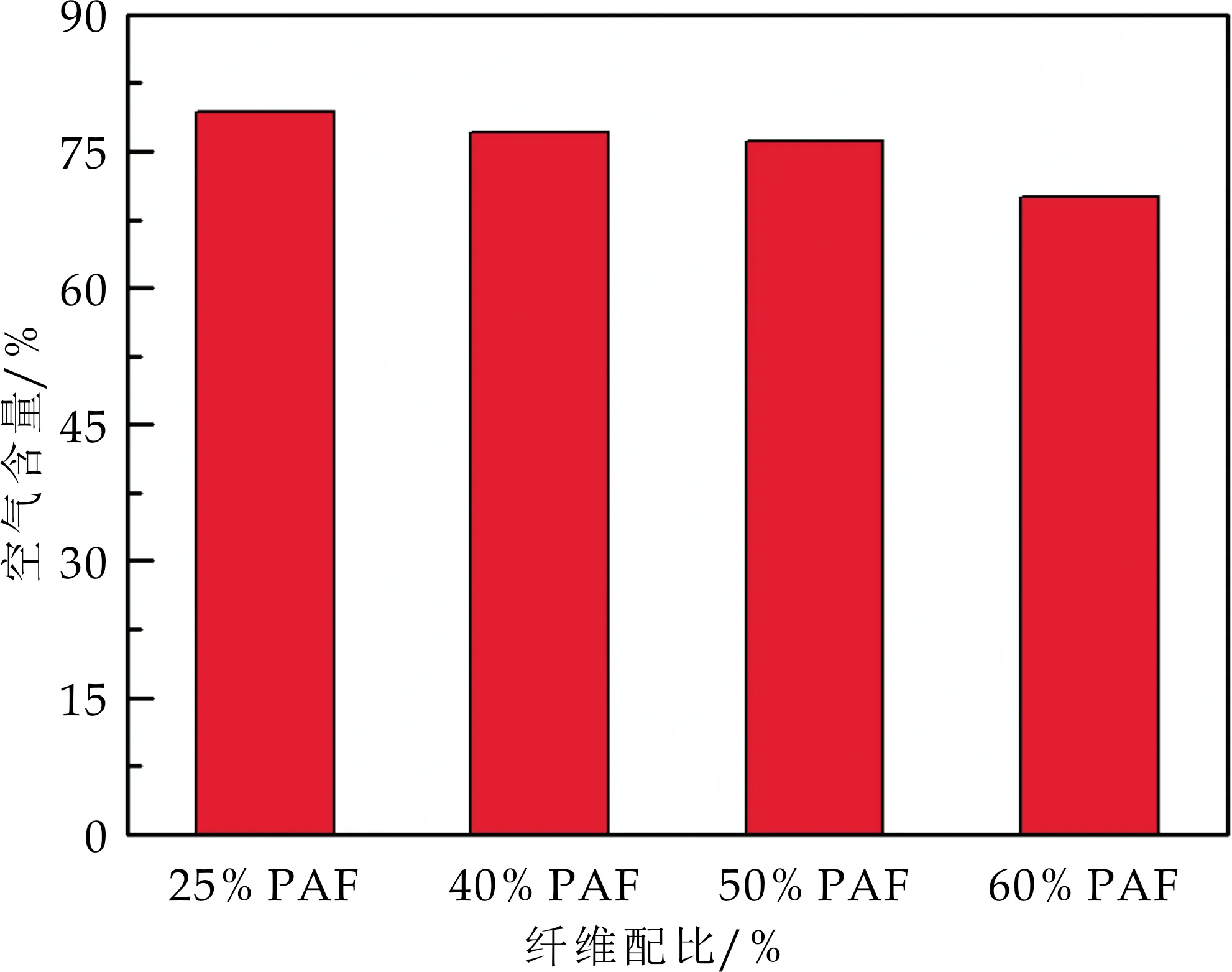

由图1和图2可以看出,随着芳纶沉析纤维用量的增加,泡沫体系浆料的最终体积和空气含量均逐渐减小,这主要是由于芳纶沉析比表面积大,保水性强,在发泡过程中沉析纤维吸附大量水,并阻隔表面活性剂在气液界面上的动态吸附与释放,对泡沫的生成产生抑制作用,因此,随着芳纶沉析纤维用量的增加,浆料泡沫体系的最终体积和空气含量皆逐渐降低.

图1 纤维配比对浆料泡沫体积的影响

图2 纤维配比对体系空气含量的影响

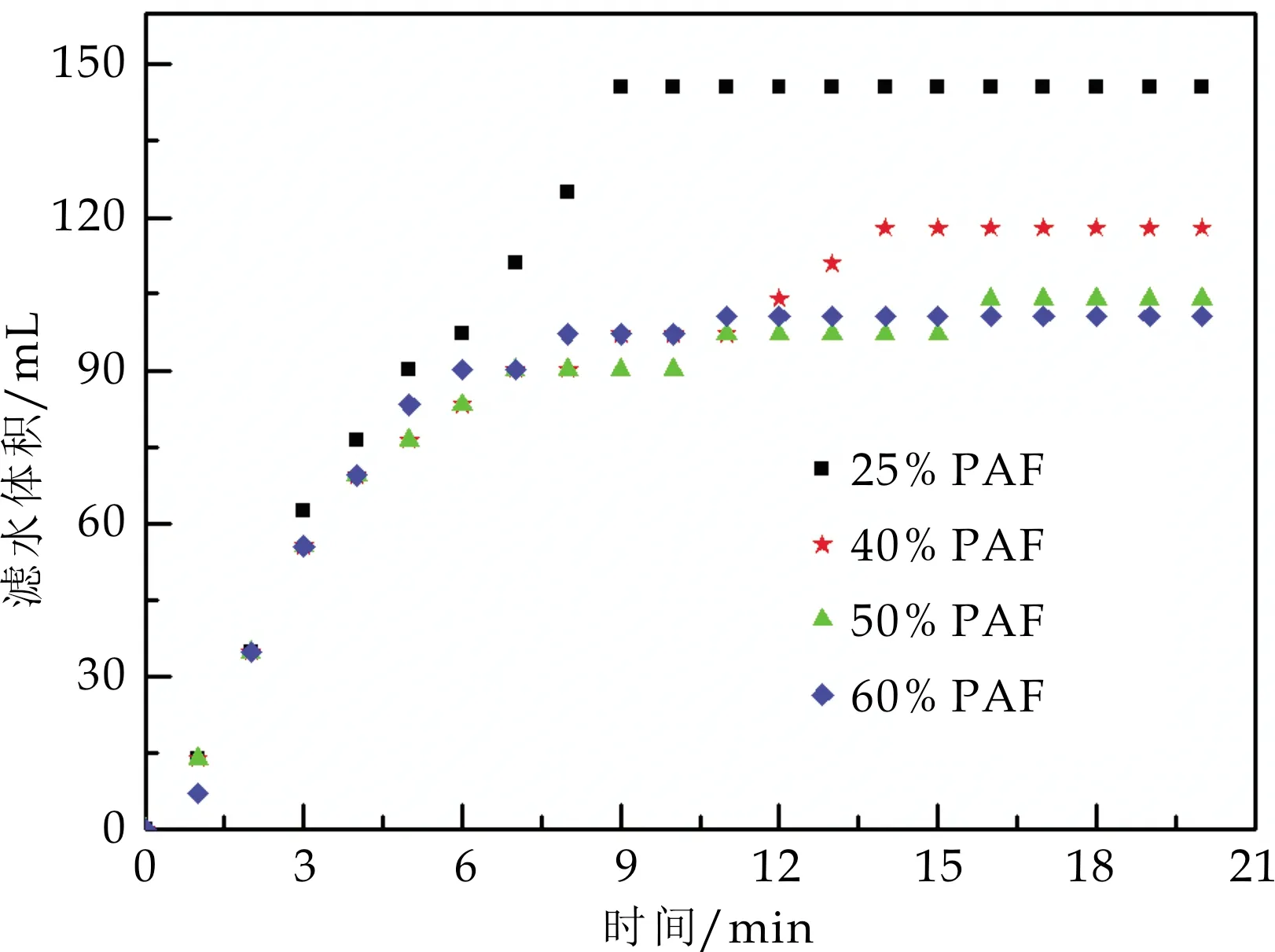

浆料泡沫的稳定性是泡沫成形技术的重要参数之一,它决定了浆料中泡沫对维持纤维分散状态的持久性.由图3 可知,随着芳纶沉析纤维含量的增多,浆料泡沫体系的最终滤水体积逐渐降低,滤水速度逐渐减缓.这是因为水从泡沫中滤到底部需经过泡沫间的柏拉图通道,与聚酰亚胺短切纤维相比,芳纶沉析纤维具有更大的比表面积且在柏拉图通道内对水的阻隔作用更加明显,使得泡沫体系中的滤水体积逐渐降低.其中个别点的波动现象与读数误差等有关,但皆呈现递增趋势,属于递增区间段中的规律性波动.因此,在浆料泡沫体系中提高芳纶沉析纤维含量可提高泡沫的稳定性.

图3 纤维配比对泡沫滤水体积的影响

2.2 纤维配比对复合多孔材料性能的影响

2.2.1 表观密度与孔隙率

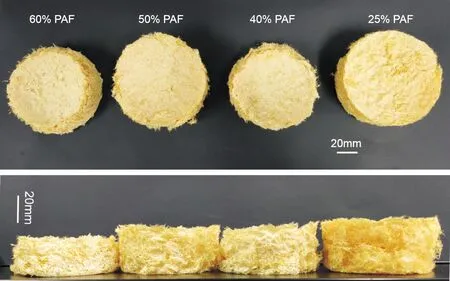

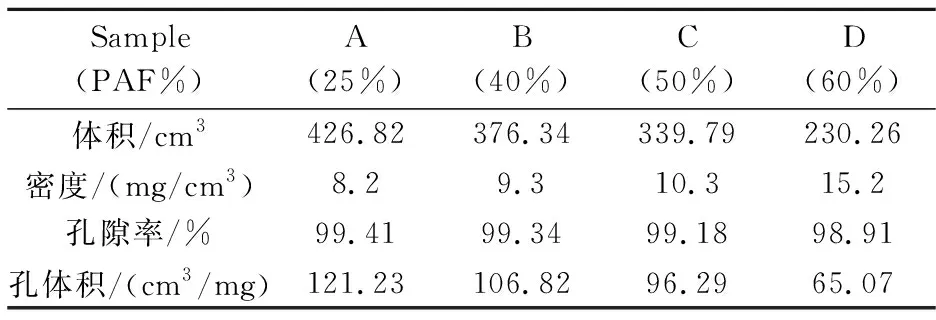

纤维配比决定了复合多孔材料的结构,其中表观密度、孔隙率和孔体积是表征多孔材料结构的重要参数.由图4可以看出,由于芳纶沉析纤维颜色较聚酰亚胺纤维浅,因而多孔材料的颜色随芳纶沉析纤维含量的增多而逐渐变浅.表2表明,随芳纶沉析纤维含量增加,多孔材料的体积减小,表观密度均小于20 mg/cm3,同时孔隙率始终保持在99%左右,随着芳纶沉析纤维含量增多,复合多孔材料的表观密度逐渐增大,而孔体积呈下降趋势.

聚酰亚胺纤维在材料中充当骨架材料,芳纶沉析纤维充当增强、粘接材料,骨架材料愈少,粘接材料愈多,复合材料的体积减小,厚度降低,表面密度增加.同时,发泡结束后,浆料空气含量越高,多孔材料在成形时由于泡沫破裂所产生的孔隙越多,因而也会促进体积增加,导致表观密度减小.

图4 不同纤维配比下的多孔材料

由于采用泡沫成形技术,泡沫的多少和尺寸大小决定了干燥后多孔材料孔隙率的高低,极高的孔隙率为多孔材料应用于吸附过滤和高温介孔催化材料等领域提供了可能,而采用高性能聚酰亚胺、芳纶纤维制备的高孔隙复合材料解决了植物纤维基多孔材料不耐高温、使用寿命短等问题[23],在高温油剂吸附、烟气过滤等方面有潜在应用.

表2 不同纤维配比下多孔材料的基本特征

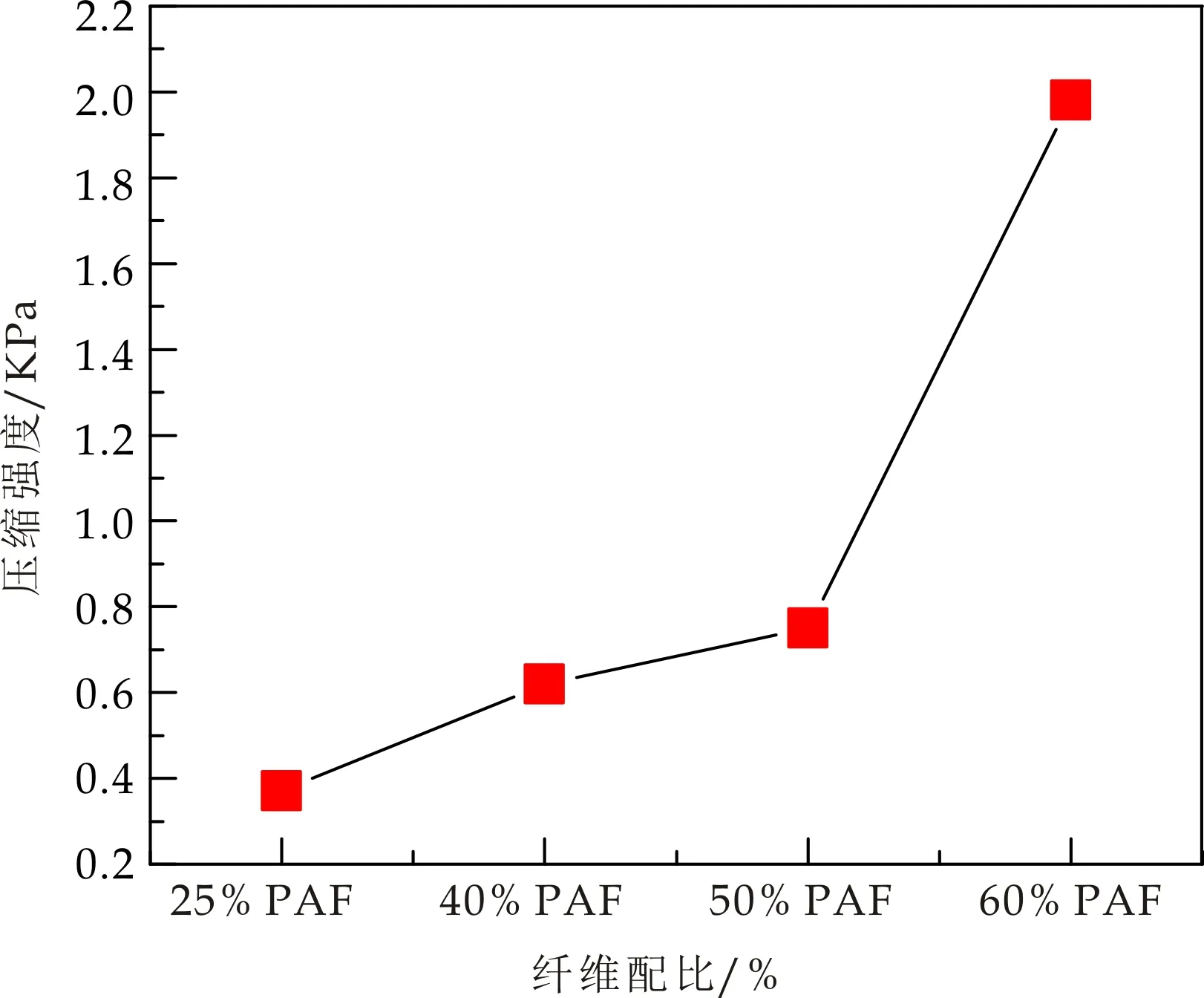

2.2.2 压缩性能

对制备的多孔材料进行压缩试验,结果如图5所示.可以看出,在相同应变条件下,随着芳纶沉析纤维含量的增加,多孔材料的压缩强度逐渐增大.这是由于芳纶沉析纤维的逐渐增多导致多孔材料的体积和高度逐渐减小,因而在相同应变条件下,需要施加更大的压力才可使体积、高度较小的材料发生相同的形变量所致.

图5 应变为50%条件下多孔材料压缩特性

在复合多孔材料结构中,具有刚性的聚酰亚胺纤维作为骨架纤维,其含量越多,纤维之间容易相互搭接形成孔隙率较高的结构网络,但由于聚酰亚胺纤维之间并无较强的作用力,因而施加较小的压力就可使材料产生较大形变;芳纶沉析纤维逐渐增多时,体系中粘结纤维增多,沉析纤维之间通过氢键形成结合,导致材料孔隙降低,内部结构较为致密,结构强度得到提高,因而需要施加更大的压力才可使得材料产生形变.同海绵、聚氨酯泡沫材料相比,该复合多孔材料拥有灵敏的压缩性能,这为应用于高灵敏传感器材料的后续研究提供了可能[24].

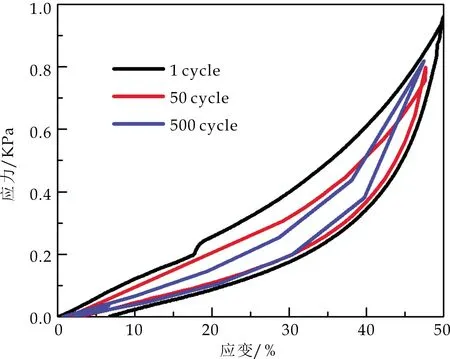

对PAF占比为25% 的多孔材料进行1次、50次和500次的循环压缩,其应力-应变曲线如图6所示.在整个压缩循环过程中,抗压强度始终在0.79~0.90 kPa之间,表明该纤维复合多孔材料具有良好的压缩回弹性能.第50次和第500次同第一次相比,抗压强度出现略微下降的原因可能是由于压缩过程中的滞后现象和摩擦能量损耗所致[25].

图6 PAF占比为25% 时复合多孔材料的循环压缩特性

2.2.3 导热性能

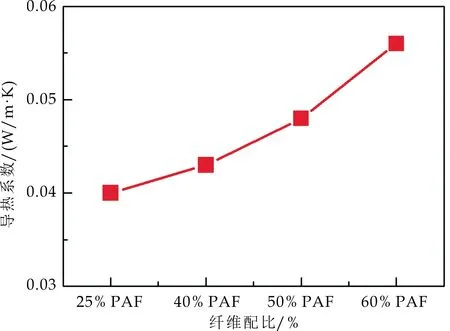

复合多孔材料较高的孔隙率及孔体积阻碍了空气的自由流动,有利于减小分子运动的自由行程[26],因而具有较好的保温隔热特性.纤维配比对复合多孔材料保温隔热性能的影响如图7所示.可以看出,在PAF含量为25%时,复合多孔材料的导热系数为0.039 W/m·K,且复合多孔材料的导热系数随纤维配比中芳纶沉析纤维含量的增多而增大.这是由于芳纶沉析纤维含量增多导致多孔材料孔隙率和孔体积下降,削弱了多孔结构对热对流和热传导的抑制作用[26],进而影响导热系数增大.此外,由于芳纶沉析纤维自身分散性较差,导致多孔材料均一性较差,因而对热的阻隔作用减弱,使得导热系数逐渐增大.

图7 纤维配比对多孔材料导热性能的影响

2.2.4 微观结构

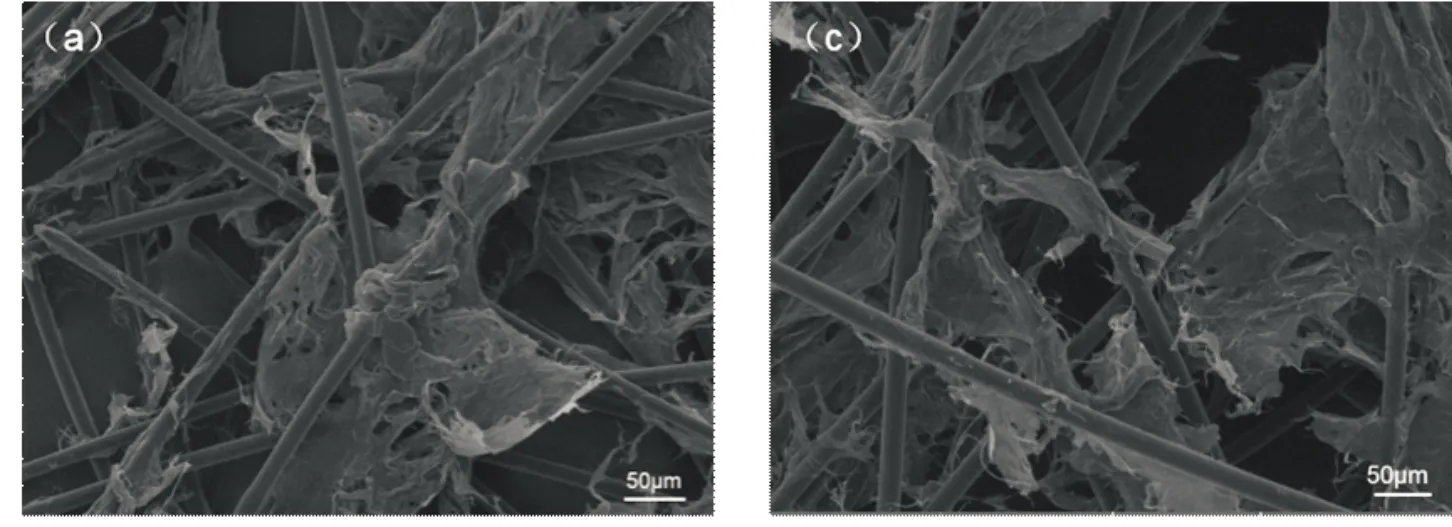

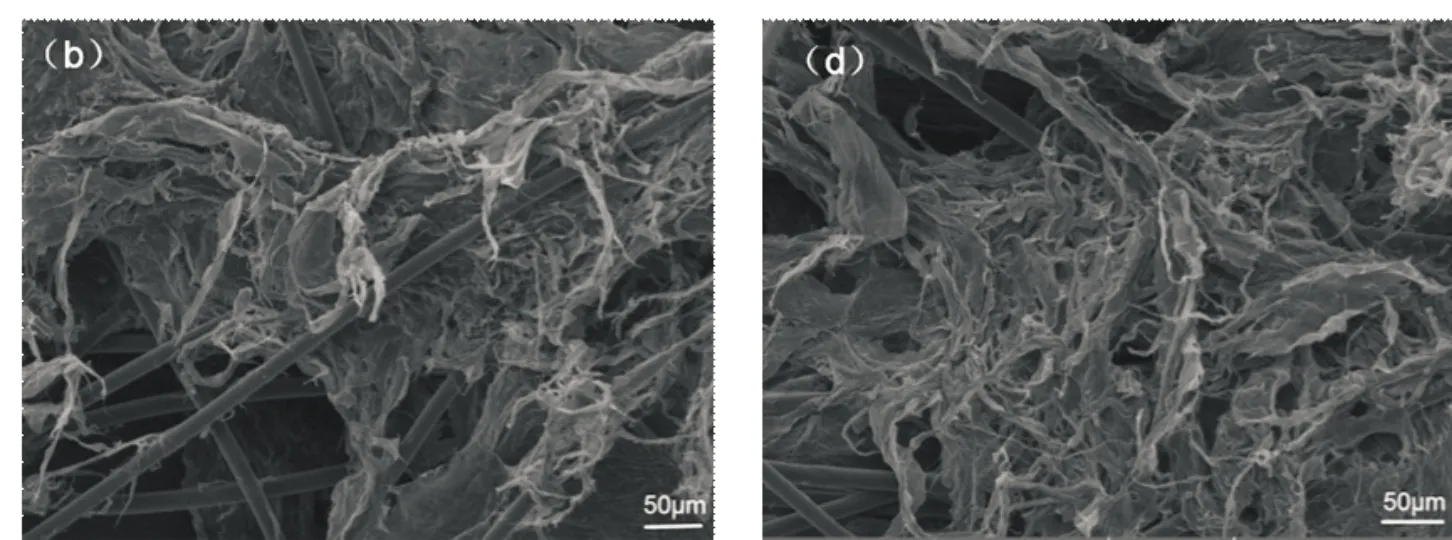

实验采用SEM探究了多孔材料的微观结构特征,其结果如图8所示.可以看出,聚酰亚胺纤维表面光滑,且在三维方向上无规则交织成立体结构,在复合材料中充当骨架材料,芳纶沉析纤维呈手帕状并牢牢粘接在纤维交织处,起到了增强效果.随着芳纶沉析纤维含量逐渐增多,聚酰亚胺纤维充当的骨架材料相应减少,无法构建出更大体积的纤维骨架网络,这是导致宏观复合材料表观密度逐渐增加的重要原因.

聚酰亚胺纤维自身具有一定刚性,形成了纤维骨架网络结构,芳纶沉析纤维包覆在聚酰亚胺纤维骨架结合处,增强纤维间结合的同时保持了纤维立体网络的结构,使得该复合多孔材料具有极高孔隙率的同时,也拥有良好的压缩回弹性能.

(a)25% PAF (c)40% PAF

(b)50% PAF (d)60% PAF图8 不同纤维配比下多孔材料的微观结构

3 结论

以聚酰亚胺短切纤维和对位芳纶沉析纤维为原料,采用泡沫成形方法制备了多孔材料,研究了不同纤维配比对泡沫特性及多孔材料结构和性能的影响.结果表明,随着芳纶沉析纤维含量的增加,浆料体系空气含量逐渐降低,浆料最终体积、滤水体积皆逐渐减小,泡沫稳定性提高;另外,复合多孔材料的表观密度、导热系数和压缩强度随芳纶沉析纤维含量的增多而增大;当PAF纤维含量为25%时,复合多孔材料的导热系数最低,为0.039 W/m·K,且历经1次、50次至500次的循环压缩后,材料仍表现良好的压缩回弹性.