氧气气瓶开裂原因分析

2020-05-12石生芳左延田

石生芳* 浦 哲 左延田

(上海市特种设备监督检验技术研究院)

0 前言

某气瓶检验站对其批次铝合金无缝气瓶进行定期检验, 在进行压力试验时发现气瓶有泄漏现象。该批气瓶材质为铝合金6351[1-2],规格为13 L,外径约为 205 mm,充装氧气质量为15 kg,水压试验压力为22.5 MPa,工作压力为15 MPa,瓶口螺纹为锥螺纹。

1 宏观检测

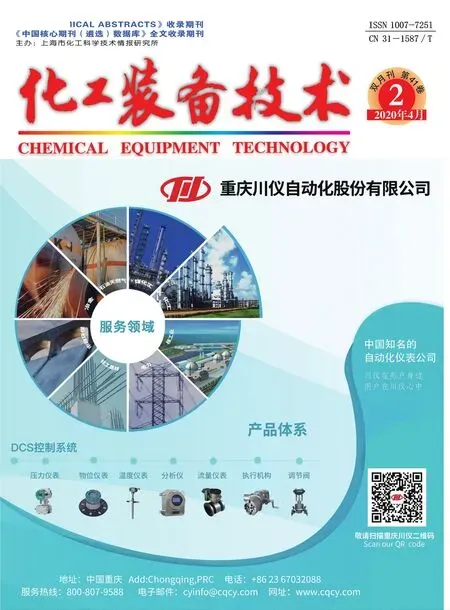

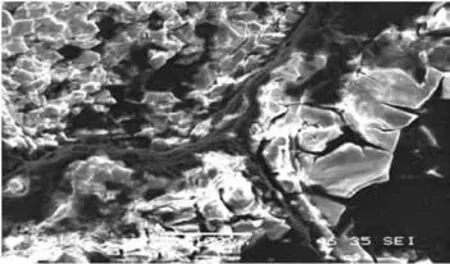

将泄漏的铝合金气瓶沿瓶肩处截开后切开,对其内侧进行检验,发现瓶肩区内腔表面分布着以瓶孔为起始点的辐射状沟槽,气瓶内表面呈爪瓤状,沿爪瓤沟槽存在深浅不一的裂纹,部分裂纹穿透瓶壁,导致气瓶泄漏,具体如图1 所示。

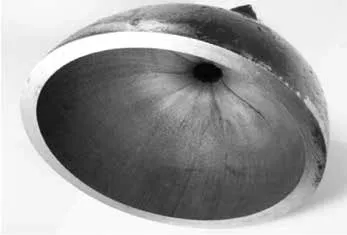

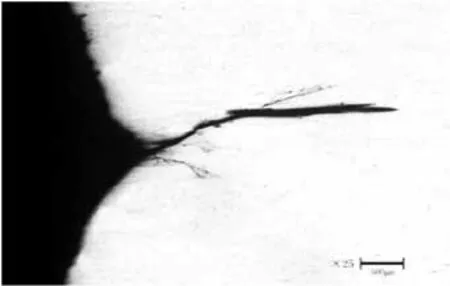

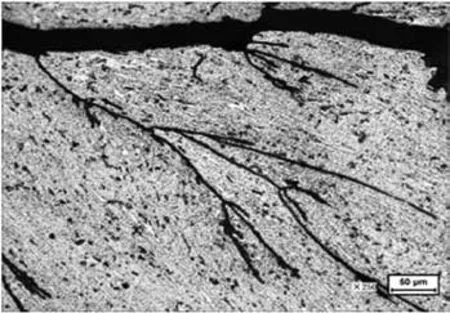

近瓶口纵截面上的穿透裂纹如图2 所示。由图2可见,沟槽裂纹曲折延伸至外表面,瓶口对称截面同样可见裂纹扩展至表面。图2 中箭头处微裂纹起始于沟槽处,且贯穿瓶壁。

2 扫描电镜分析

图 1 瓶肩处内腔表面形貌

图 2 纵截面上裂纹分布形貌

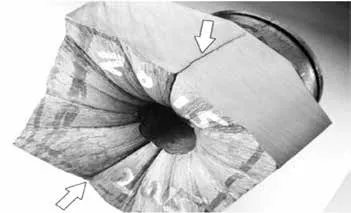

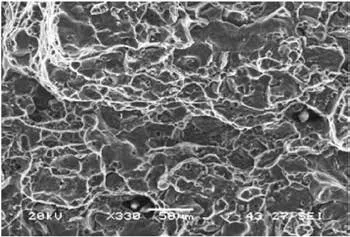

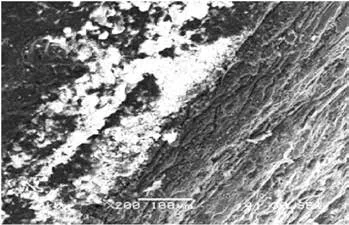

为了分析裂纹产生的原因,采用扫面电镜对裂纹面进行了微观分析[3]。低倍镜下近边缘区域的形貌如图 3 所示,图 3 中左上角为裂面,图 3 中右下角条纹区为内腔表面,中间区域较平整,但分布有氧化层。高倍镜下,近边缘的折叠表面可见破裂的氧化层,表明其为原自由表面,如图 4 所示。

图 3 裂纹边缘区域低倍下形貌(SEI)

图 4 裂纹边缘折叠表面形貌(SEI)

图 5 裂面层片状分布形貌(SEI)

图 6 内腔面与折叠面交界区形貌(SEI)

3 金相分析

3.1 开裂区法向截面

在浅浸蚀条件下,裂纹在谷底向内扩展,其全长约为3.2 mm,裂纹较宽且较为平直,两侧有分叉状的二次裂纹,如图7 所示。

图 7 开裂区法向截面上裂纹分布形貌

一般组织被浸蚀后呈纤维状分布,气瓶裂纹沿纤维呈流变分布,裂纹两侧表面平滑,推测这是由挤压流变导致的,其两侧的二次裂纹同样与组织流变相关,同时可看到组织变形并不协同,如图8 所示。

图 8 裂纹侧面二次裂纹分布形貌

3.2 近瓶口内腔法向截面

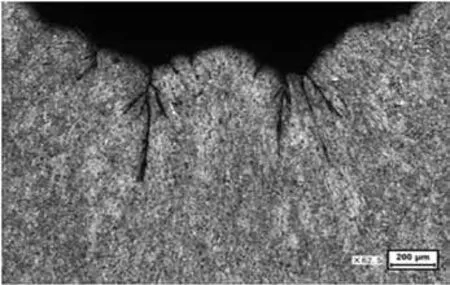

表层区域组织呈纤维状分布,其流变分布并不对称也不协同,并错位形成裂纹,使表面呈“佛手”状,如图9 所示。

图 9 近瓶口内腔表层裂纹分布形貌

在高倍镜下,可见气瓶组织中α(Al)基体上布有点状化合物硬化相,分叉裂纹两侧圆浑,拟与流变相关,如图10 所示。

图 10 内腔表层裂纹及组织分布形貌

4 化学分析

在瓶体上取样进行化学成分分析,并将结果与GB/T 3190—2008《变形铝及铝合金化学成分》[4]比较,比较结果表明瓶体金属的化学成份符合GB/T 3190—2008 标准的相关要求,如表1 所示。

表 1 气瓶瓶体的化学成分(质量分数) %

5 分析意见

由化学分析可知,铝合金氧气瓶的化学成分符合相关技术要求。由金相分析可知,瓶体组织中未发现会导致开裂的缺陷。通过宏观检测、扫描电镜分析可知,气瓶的瓶肩、瓶口区内腔表层有剧烈的收缩状折叠,部分折叠发展为裂纹,并伴有不同程度的扩展现象。综合宏观、微观分析结果可知,该气瓶由于低周疲劳扩展产生过载断裂,开裂的主要原因是气瓶内腔存在折叠裂纹,折叠裂纹的尾端应力集中,在内腔拉应力作用下极易发生瞬时过载性开裂。在压力试验中的瞬时冲击应力作用下,裂纹启动并不断扩展,尤其是较深的折叠裂纹率先启动开裂,并不断扩展,直至穿透瓶壁。

6 结论

经分析可知,气瓶的化学成分符合GB/T 3190—2008 标准中的相关要求。气瓶瓶口区内腔表层有剧烈的收缩状折叠情况,且部分折叠发展形成裂纹。气瓶在压力试验中的瞬时冲击应力下,折叠处裂纹启动并不断扩展,直至穿透瓶壁。

气瓶瓶肩内腔的折叠与瓶口的收口制造工艺相关。铝合金气瓶收口工艺中,罩口型工艺一般难以消除内腔表面的折叠,若工艺控制不当则极易形成较深的尾端尖锐的折叠裂纹,并在耐压试验中启动深度开裂,且不断扩展。