基于ANSYS Workbench的某夹套容器主要部件设计计算

2020-05-12李俊儒

李俊儒

(中石化宁波工程有限公司上海分公司,上海 200030)

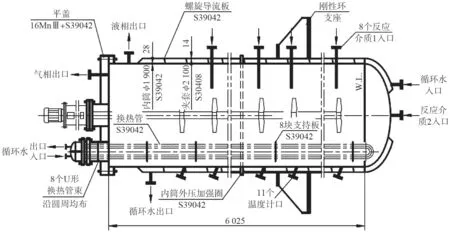

图1 所示为某装置的夹套容器,两种介质在内筒中受机械搅拌进行混合反应,夹套和U 形管束内通入循环水,将反应产生的热量及时排出。为提高传热效率,夹套内设有螺旋导流板与内筒焊接。8 个U形换热管束和搅拌装置架设在平盖上,U 形管束延伸至容器底部,并沿圆周均布。设备的主要部件、尺寸、材质及管口见图1,图中尺寸单位均为mm,主要设计、操作参数见表1。

图1 设备简图Fig.1 Equipment diagram

表1 设备设计、操作参数Table 1 Operation and design parameters of the equipment

除搅拌装置外,设备的详细设计主要依据化工工艺的需求,以及GB/T 150—2011[1]、GB/T 151—2014[2]、HG/T 20569—2013[3](附录B)等标准的规则设计方法进行。但在几个主要部件的设计中,因为结构或载荷的原因,规则设计方法难以适用,需要借助有限元软件ANSYS Workbench 进行分析设计,包括:内筒外压加强圈的稳定性,螺栓连接平盖的挠度,U 形换热管束的自振频率。

1 内筒的外压加强圈

被夹套所覆盖的内筒承受着较大的负压,其稳定性是设备设计的重点。在外压容器的设计中,通常采用设置加强圈的方法来降低筒体厚度,以节省材 料。

若内筒外压计算长度L=5 684 mm,筒体名义厚度δn=32 mm,扣除腐蚀裕量2 mm 及钢板负偏差0.3 mm,筒体有效厚度δe=29.7 mm,计算可得圆筒许用外压 [P]为1.18 MPa。若在筒体中部设置1 个加强圈,则L=2 842 mm,在δn=28 mm,δe=25.7 mm 时, [P]为1.21 MPa,大于内筒和夹套的最大压差1.1 MPa,且有一定安全裕量,拟采用此方案。虽然增加加强圈数量,可进一步减小筒体厚度,但由于内筒上焊有螺旋导流板且管口较多,不宜采用。

为强化传热效果,夹套内设有螺旋形导流板与内筒间断焊,规格为60 mm×8 mm 的扁钢,螺距为400 mm,共13 圈。该螺旋板布置及焊接符合HG/T 20569 附录B 的要求,螺旋加强圈可按当量圆环加强圈计算,两者近似等效[4],取螺距为外压计算长度,但按GB/T 150.3 第4.5 节进行的外压加强圈惯性矩校核不合格,所以设计中不考虑螺旋导流板对内筒的外压加强作用。

1.1 外压加强圈的设计

图2 内筒的外压加强圈Fig.2 Reinforcing ring of the inner shell under external pressure

如图2 所示,在筒体中部设置1 个扁钢加强圈,扁钢穿过夹套与内筒焊接,为了保证夹套内介质的流通面积,加强圈需开设40 个沿圆周均布的φ25 mm小孔。

ASME VIII-1[5]的UG-29(f)指出,当容器的内壳与外夹套由若干拉紧棒或其他一些圆环连接,在夹套与内壳间有压力存在时,这种结构本身具有足够的刚度,本节(UG-29)规则不适用。GB/T 150.3的4.5 节“外压圆筒加强圈的设计”与ASME VIII-1的UG-29 基本相同。所以对于此类加强结构,GB/T 150.3 中对加强圈惯性矩的要求及对开孔、间隙等的限制不适用[6]。

事实上,与单层壳体的外压加强圈不同,对于夹套容器,加强圈与内筒、夹套焊接,内筒在夹套内压的作用下受压收缩,夹套则受拉膨胀,而夹套的膨胀通过加强圈阻止内筒的收缩。夹套内压由内筒、夹套及加强圈共同承担,内筒上的环向应力为压应力,这个压应力有可能引起内筒及加强圈的失稳,但夹套中的环向应力为更大的拉应力,在两者的综合作用下,加强圈中的压应力较小[7]。

借鉴文献 [7-8]中的成功做法,取加强圈厚度(轴向厚度)等于夹套封口环厚度,按GB/T 150.3 附录D.10.1 封口环厚度为2 倍夹套壁厚,即28 mm,材质与内筒相同。径向宽度伸出夹套外缘以保证焊接要求即可。但从便于制造的角度考虑,径向宽度取得稍大,最终加强圈尺寸定为160 mm×28 mm。

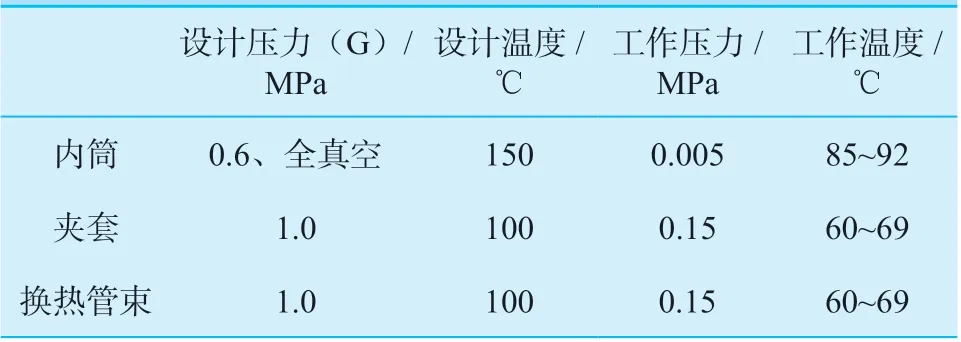

1.2 ANSYS分析

在ANSYS Workbench 中建立1/40 模型对加强圈进行分析,尺寸如图2 所示。夹套内压作用区域(包括内筒外壁)施加正压1.0 MPa,内筒内壁施加-0.1 MPa 的负压。设计温度下材料弹性模量E 为1.86×105MPa,泊松比ν 为0.3。

建立圆柱坐标系提取模型的环向应力σθ,如图3 所示。从图3a 可以看出,夹套中的σθ约80 MPa,内筒中的σθ约-40 MPa。而按中径公式有,内筒在1.1 MPa 外压作用下的σθ为-41.3 MPa,夹套在1.0 MPa 内压作用下的σθ为74.5 MPa。ANSYS 与中径公式的计算结果是比较接近的,两者稍有差别的原因在于中径公式基于无力矩理论。

从图3 b 可以发现,加强圈中的压应力是比较小的,远低于内筒体中的应力水平,不会引起加强圈的失稳。另外,从图3 c 位移云图可以看出,加强圈及其周围区域的位移很小,夹套的膨胀阻止了加强圈的收缩,这与文献 [7]中的结论是一致的。

图4 为加强圈沿圆周开40 个φ25 mm 小孔后的ANSYS 分析结果,与图3 进行对比可以看出,开孔后的加强圈其环向应力及位移与开孔前变化不大,加强圈仍然是可靠的。

图3 不开孔加强圈ANSYS 分析结果Fig.3 ANSYS analysis results of the reinforcing ring without holes

图4 开孔加强圈ANSYS 分析结果Fig.4 ANSYS analysis results of the reinforcing ring with holes

1.3 试验检验

对于夹套容器,在夹套进行内压试验时,可以验证内筒的外压稳定性。按照设计文件要求,设备进行的耐压试验包括:

(1)在夹套与内筒组装之前,内筒制造完成并经检验合格后,进行卧置水压试验,试验压力为0.85 MPa,试验合格;

(2)在搅拌装置组装之前,设备本体制造、检验工作完成后,对夹套和换热器管束分别进行立置水压试验,试验压力均为1.25 MPa。在夹套进行水压试验时,内筒保压0.1 MPa,图5 所示为试验现场,试验合格,验证了内筒及其加强圈的抗外压能力。

图5 耐压试验现场Fig.5 Hydrostatic test site

2 平盖

该设备平盖与内筒上端为任意式法兰连接。法兰主要尺寸参照NB/T 47020 ~ 47027—2012[9],选用缠绕垫,螺栓为35CrMoA,规格M27,法兰材质为16MnIII 锻件,密封面堆焊S39042,按GB/T 150.3第7 章进行法兰计算,厚度取120 mm。

而平盖按螺栓连接平盖计算。设计工况下平盖所受的载荷包括:内压(或外压),螺栓载荷,垫片反作用力,U 形换热管束重量,搅拌装置的静载和动载等。除强度和密封性能外,还应注意控制平盖的挠度,以免引起搅拌装置的剧烈振动,影响设备的正常运转。参照HG/T 20569—94[10]对支撑搅拌器的平盖型钢的要求,需将平盖挠度控制在平盖直径的1/2 000,单位mm。

2.1 平盖常用的计算方法

平盖的计算常用的方法有两种[11-12]:一是用小挠度薄板理论推导的计算方法;二是根据材料力学,将平盖简化为以直径断面为截面的方法。

GB/T 150.3 第5.9 节中的螺栓连接平盖计算,即基于小挠度薄板理论,但标准规定其只适用于无孔或有孔但已被加强的平盖设计。而该平盖上相邻开孔中心间距小于两孔直径之和,且同一径向截面上开孔之和大于平盖直径的一半,故无法按GB/T 150.3 第6 章的单个或多个开孔补强的等面积法进行补强计算。

而文献 [11]提供的平盖简化为以直径断面为截面的方法,只考虑了介质压力和垫片反作用力,对于作用在管口上的垂直载荷无法考虑。

鉴于这两种常用方法的局限性,设计中采用ANSYS Workbench 进行计算。

2.2 ANSYS计算条件

平盖的主要尺寸如图6 所示,尺寸单位为mm。平盖主体材质为16MnIII 锻件,厚度为“待定t”,衬8 mm 厚的S39042 板材。接管φ483 mm×40 mm 材质为16MnIII 衬S39042。接管φ376 mm×8 mm 材质为S39042,腐蚀裕量为2 mm。16Mn 锻件设计温度下的弹性模量E 为1.94×105MPa,泊松比ν 为0.3。

图6 平盖尺寸Fig.6 Dimensions of the flat cover

ANSYS Workbench 建模时取1/8 模型,内压工况下的载荷及边界条件为:

(1)内压0.6 MPa,分别作用于垫片内径范围以内的平盖,及两个接管的内壁;

(2)垫片的反作用力,按GB/T 150.3 的式7-2,可得操作状态下垫片所需压紧力为177 349 N,1/8 模型则为22 169 N;

(3)中心接管φ483 mm×40 mm 上端作用有搅拌器载荷共50 000 N,1/8 模型则为6 250 N。以及内压产生的轴向载荷1.66 MPa;

(4)接管φ376 mm×8 mm 上端作用有单个U形换热管束的重量7 000 N。以及内压产生的轴向载荷9.15 MPa;

(5)约束1/8 模型中7 个螺栓的轴向位移[13],1/8 模型的两个侧面施加无摩擦约束。

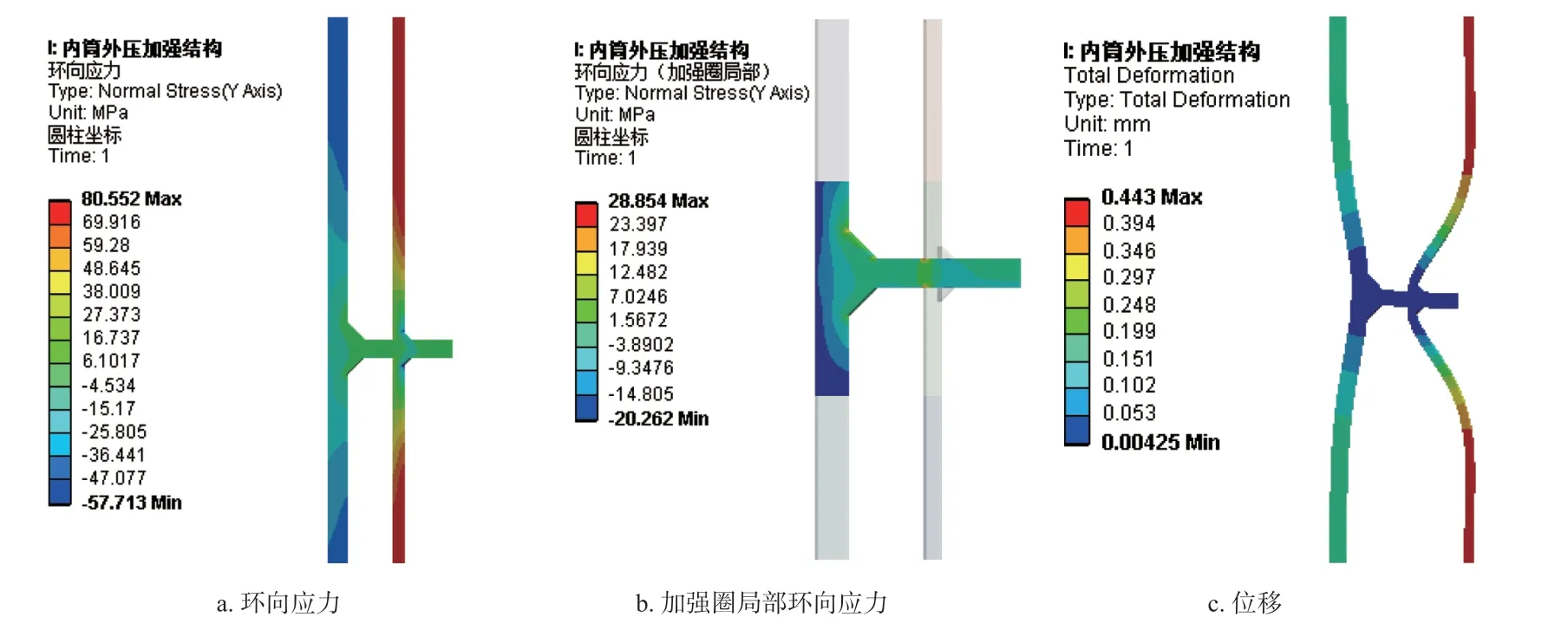

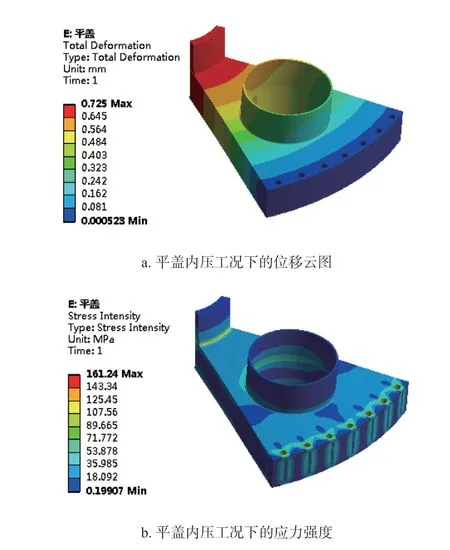

2.3 ANSYS计算结果

参照HG/T 20615[14]管法兰、法兰盖的厚度匹配原则,拟取平盖厚度不小于120 mm。经计算,有:若平盖厚度t=120 mm,其中心最大位移为1.144 mm;若t=140 mm,最大位移约为0.835 mm。若t=150 mm,中心最大位移为0.725 mm,与目标值1.05 mm 相比有30%的安全裕量,如图7 a 所示。

从图7 b 可以看到,t=150 mm 时最大应力强度约为162 MPa,出现于中心接管根部,应力线性化处理得:一次局部薄膜应力最大约为40 MPa,一次局部薄膜应力+一次弯曲应力最大约为67 MPa,而设计温度下16Mn 锻件的1.5 倍设计应力强度为245 MPa,评定合格。此外,若在搅拌器管口法兰环下方设置加强肋板,可进一步降低接管根部的应力。

考虑到计算模型与实际结构的差异,并留出裕量,平盖厚度最终取为150 mm。

另外,外压-0.1 MPa 工况下平盖中心最大位移为0.14 mm,平盖向容器内凹陷,与内压工况下相反,最大应力强度为33 MPa,均远小内压工况,该平盖厚度由内压工况决定。

2.4 试验检验

按设计文件要求,在制造车间进行了以下两项试验:

(1)在内筒耐压试验合格之后,进行0.6 MPa气密性试验,试验合格,表明筒体上部法兰密封的有效 性。

(2)在搅拌装置按要求组装后,内筒先放入少量水进行空载试运转,时间不少于30 分钟;然后充入85%水,以水代料并使设备内压达到0.6 MPa 进行试运转,在试运转过程中没有不正常噪音(<85 dB)和震动等不良现象。试验合格,表明了平盖的挠度控制在了合理的范围内。

图7 平盖内压工况的ANSYS 计算Fig.7 ANSYS calculation of the flat cover under internal pressure

3 U形换热管束的固有频率

3.1 换热管的振动

U 形换热管在横向流场的作用下,会出现旋涡脱落激振或流体弹性不稳定性引起的振动[15]。而换热管的振动可能会出现以下破坏形式[16]:振幅较大时,换热管之间或换热管与其他构件的碰撞损伤;与支持板管孔的不断撞击,会致换热管出现“切割”损伤;换热管与管板接头的泄漏;在振动时交变应力的作用,换热管出现疲劳失效。

在GB/T 151—2014 在附录C.5 给出的振动判据中,主要涉及换热管的固有频率、振幅、临界流速等参数,而其中最为重要的是换热管固有频率的计算。而最外侧的U 形管跨距最大,固有频率最低,振动倾向最大[15]。在工程实践中,通常用这个最低固有频率代替整个管束系统的固有频率[17]。

直管段设置支持板时,GB/T 151 基于全系统法给出了 U 形管的最低固有频率计算的半经验公式,和频率常数图进行计算。但本设备U 形管支持板为非等跨距,如图8 所示,且端跨L1、L2、与跨距L的比值,与GB/T 151 附录C 中频率常数图所列的几种情况均不同,无法直接查图计算。设计中借助ANSYS Workbench 的模态分析模块计算U 形管的固有频率。

图8 U 形管支持板的布置Fig.8 Support plates' layout of the U tube bundle

图8 中的L2表示管板至最近一块支持板的跨距,mm;L1表示直管段末端到最近一块支持板的跨距,mm;L、L'表示支持板间的跨距,mm;R 表示弯管段的半径,mm。

3.2 ANSYS计算

取最外侧的单根U 形管进行分析,在ANSYS Workbench 的模态分析中,U 形管视为管板处为固支、支持板处为简支的梁。

换热管为φ32 mm×2 mm 的S39042 无缝钢管,正三角形排列,中心距S 为40 mm。E 为1.86×105MPa,ν 为0.3,材料密度为“换热管的等效密度ρe”。

在确定ρe时,除了换热管本身,还需要将换热管内的流体,及被振管排开的、虚拟的管外流体折算进去。换热管密度为8 000 kg/m3,管内介质密度为983 kg/m3,管外介质密度为1 630 kg/m3。按GB/T 151—2014 的附录C.2.1 可查得管外介质质量附加系数CM=1.6,则ρe为11 591 kg/m-3,等效单位长度质量m=2.097 kg/m。

计算结果如图9 所示,U 形管的固有频率为55.735 Hz,在跨距较大的地方振幅较大。

图9 U 形管自振特性Fig.9 Free-vibration characteristic of the U tube

3.3 ANSYS计算结果的验证

若本设备U 形管束支持板按如下布置,跨距L=900 mm,L1=270 mm,L2=900 mm,R=135 mm,则可按GB/T 151 附录C 计算其固有频率,设计中以此为例验证ANSYS 模态分析的准确性。

按GB/T 151 附录C 计算得到的U 形管固有频率为55.567 Hz,见表2。ANSYS Workbench 计算得到的U 形管最低固有频率为54.989 Hz,如图10 所示,两者误差很小约为1%,说明ANSYS 模态分析是可靠的。

表2 U 形管固有频率计算表Table 2 Calculation of the U tube's free-vibration characteristic

4 结束语

在某夹套容器的设计中,鉴于规则设计方法的局限性,借助有限元软件ANSYS Workbench 完成了以下工作:

图10 算例的U 形管自振特性Fig.10 U tube's free-vibration characteristic of of the example

(1)与夹套和内筒焊接连接,并沿圆周开设均布小孔的内筒外压加强圈,GB/T 150.3 中有关外压加强圈的规定并不适用,借鉴文献中的经验做法确定尺寸,并采用ANSYS 进行了分析验证。

(2)常用的平盖计算方法无法考虑附件的垂直载荷,借助ANSYS 进行计算并合理确定平盖厚度,以满足搅拌装置正常运行对平盖挠度的要求。

(3)在确定U 形换热管束的固有频率时,因其支持板布置“特殊”,无法直接按GB/T 151—2014 查图计算,借助ANSYS 模态分析确定换热管束的自振特性,为合理的防振设计提供保证。

该设备已制造完成,经试验、检验合格,并于2018 年底出厂运抵至装置现场安装就位。