闭式系统安全阀泄放管道应力分析

2020-05-12季龙庆

季龙庆

(中海油石化工程有限公司,济南 250101)

安全阀是受压设备、容器和管路上重要的安全附件[1-2]。当设备、容器或管路内的压力超过最高允许操作压力时,阀门自动开启泄放以降低系统压力,从而保护设备、容器或管路的安全运行。由于安全阀泄放介质的温度一般较高,泄放管道存在较大的热膨胀。同时安全阀排气泄放过程中,泄放介质的瞬态流动会在管道内产生较大的泄放反力。为避免热膨胀和泄放反力对设备和管道自身造成损害,保证装置的安全性,需对安全阀泄放管道进行应力分析[3]。开式安全阀系统泄放反力的计算主要依据ASME B31.1 或API 520 中的方法[4-6]。闭式安全阀系统泄放反力的计算则需进行复杂的时间历程分析,Muschelknautz 等人使用计算流体力学方法计算了闭式安全阀泄放过程中管道弯头间的泄放反力[7-8]。针对某炼油装置闭式安全阀泄放管道,本文使用Fluent 软件建立了安全阀出口管道的有限元模型,对泄放过程中管道内的瞬态流动过程进行模拟分析,得到了泄放管道内的泄放反力。将泄放反力导入CAESAR Ⅱ应力分析模型,分析了泄放反力作用下管道的动态响应,完成了闭式安全阀泄放管道的应力分析。

1 有限元模型

在某炼油装置碳四装置中,碳四原料处理罐罐顶闭式安全阀泄放系统管道及支架设置如图1 所示。

其中,10 节点为碳四原料处理罐排放口,410节点为火炬总管接入口。安全阀泄放压力(G)为1.06 MPa,火炬总管压力(G)为0.2 MPa。由于泄放管路中阀门处于全开状态,可忽略阀门对流场的影响。安全阀出口界面为模型起点,定义为质量流量入口。火炬总管接入口界面为模型终点,定义为压力出口,压力(G)取火炬总管压力0.2 MPa。安全阀泄放时,在流通截面积和流向发生改变处产生泄放反力,因此在模型中设置face1- face8 截面以计算出口管道内部的泄放反力。安全阀出口管道的三维模型如图2所示。

安全阀额定排量W0为26.71 kg/s,安全阀开启时间t0为0.04 s。安全阀泄放时出口质量流量w 变化曲线如图3 所示,以自定义函数的形式导入模型。

模型涉及的物理守恒方程包括质量守恒方程、动量守恒方程以及能量守恒方程,其中湍流模型选用标准k-ε 模型,这些方程和模型可查阅相关文献,本文不再赘述[9]。碳四介质的物理参数如表1 所示。

2 流场分析

由于安全阀在短时间内完成泄放过程,泄放管道内流体参数剧烈变化,将时间步长设为0.001 s,计算时间历程取1 s,共计1 000 个时间步。根据ASME B 31.1 中推荐的方法,t 时刻截面上的泄放反力Ft可由t 时刻截面上所有网格单元对应的流体参数计算得到:

图1 泄放管道轴测图Fig.1 Isometric drawing of discharge pipeline.

图2 出口管道几何模型Fig.2 Geometric model of outlet pipeline.

图3 安全阀出口质量流量变化曲线Fig.3 Massflow - time curve of relief valve outlet

表1 计算基本参数Table 1 Basic parameters of computation

式中 W——质量流量;

V——流速;

P——压力;

A——网格单元截面积;

it—— t 时刻截面上第i 个网格单元对应的流体参数。

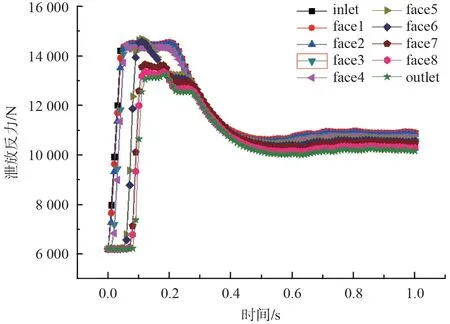

由此得到各截面上的泄放反力的变化曲线,如图4 所示。

图4 泄放反力变化曲线Fig.4 Discharging reaction forces - time curves.

由图4 看出,0.6 s 后各截面上的泄放力都基本趋于稳定,表明时间步设置满足计算要求。各截面上均存在一个背压造成的6 212 N 的初始值。由于压力波与速度波的传递,各截面泄放反力变化存在一定的时间延迟。管道前端截面先于管道末端截面受到压力波与速度波的冲击,由此导致出口管道系统内产生瞬态不平衡力。

3 应力模型

为评估泄放反力对安全阀泄放管道的影响,建立安全阀泄放管道的应力分析模型,如图5 所示,模型中支架设置见图1。

图5 泄放管道应力分析模型Fig.5 Stress analysis model of discharge pipeline

10 节点、410 节点分别受到碳四原料处理罐热膨胀和火炬总管热膨胀的影响,设置为位移边界,节点位移设置见表2。

表2 节点位移Table 2 Displacements at nodes

泄放反力作用于泄放管道弯头处,各弯头节点泄放反力设置见表3。

4 应力分析

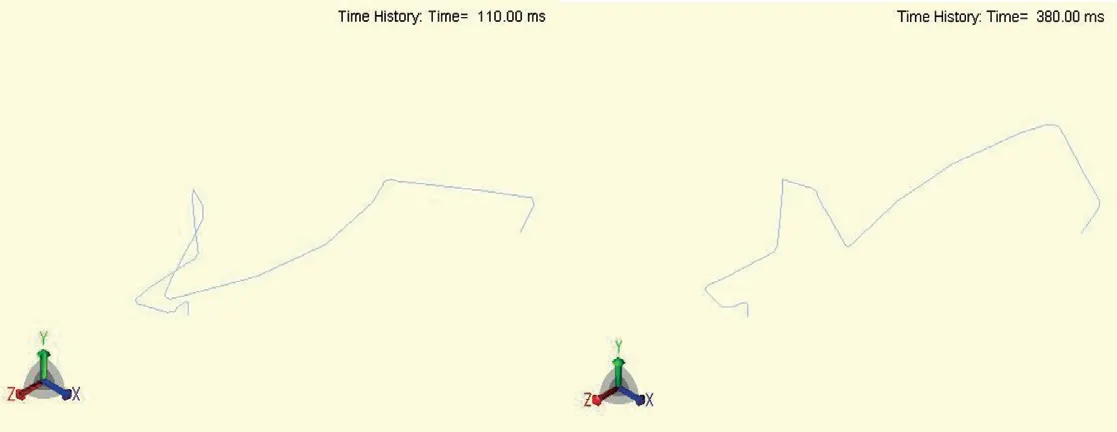

使用CAESAR Ⅱ动态分析模块对泄放管道模型进行时程分析,在110 ms 和380 ms 时刻,泄放管道在泄放力作用下的动态响应如图6 所示。

从图6 可以看出,在泄放反力作用下,300 ~ 360节点间管段在Z 方向存在较大位移。动态响应报告显示,110 ms 时刻300 节点在Z 方向的动位移达到+15.3 mm,380 ms 时刻300 节点在Z 方向的动位移达到-11.7 mm。同时泄放反力造成300 节点弯头处的峰值动应力达到 87.7 kPa,泄放管道存在较大的安全隐患。

表3 节点泄放反力Table 3 Discharging reaction force at Nodes

图6 泄放管道在泄放力作用下的动态响应Fig.6 Dynamic response of discharge pipeline under reaction force

根据最大动位移发生的位置和方向,可以推断施加于300 节点和340 节点的泄放反力是造成泄放管道存在较大动位移和动应力的原因。在泄放管道系统中,该段管道长度较大,两端泄放反力变化存在较大的时间延迟,在Z 方向管道内形成了较大的瞬态不平衡力。同时管道泄放系统在Z 方向缺乏有效约束,存在较大自由度。要降低泄放管道中的动位移和动应力,可选择降低300 ~ 340 节点间的直管段长度或在该管段增设轴向限位支架。相比之下增设轴向限位支架更为可行,因此在310 节点支架增设Z 向限位支架,如图7 所示。

对泄放管道重新进行时程分析,300 节点弯头处的动应力降至45.3 kPa,下降约48.3%。各节点在Z方向的动位移降至1 mm 以内,整个管道系统的动应力水平和动态峰值位移均显著下降。同时增设Z 向限位支架后,设备管口受力和管道应力均满足设计要求。

图7 调整后的泄放管道应力分析模型Fig.7 Stress analysis model of adjusted discharge pipeline

5 结论

当闭式安全阀出口管道存在过长直管段时,安全阀泄放过程中直管段两端存在较大的瞬态不平衡力,该瞬态不平衡力将在泄放管道系统内引起较大的动位移和动应力,影响装置的稳定性。

通过在相应直管段设置轴向限制支架,可有效降低管道系统在安全阀泄放过程中的动应力水平和动态峰值位移。因此,安全阀出口管道中应尽量避免过长直管段的存在,否则应注意在相应直管段增设轴向限位支架,从而确保系统的稳定性,防止事故的发 生。