X80钢级Φ1 524 mm×23 mm螺旋埋弧焊管试制

2020-05-12冉轶杰肖永成罗小波刘成坤蒲梦雅

冉轶杰,肖永成,罗小波,刘成坤,蒲梦雅,彭 彬,刘 烨,魏 亚

(资阳石油钢管有限公司,四川 资阳 841300)

近年来,随着我国对天然气需求的不断增加,天然气管道的设计输送能力越来越大,对管线钢管的性能提出了更高的要求。 西气东输三线、中俄东线等超大输量天然气管道建设,推动了我国在高钢级、大直径、厚壁螺旋埋弧焊管制造技术领域的快速发展[1]。 未来我国管线钢管建设将通过增大管径和壁厚、提高高级、提高输送压力等手段满足输量需求,并有效控制工程建设投资。 本研究开发了X80 钢级Φ1 524 mm×23 mm 螺旋埋弧焊管,并在生产线上进行了试制,试制产品经内部检验和第三方评价,各项指标均满足相关标准和技术条件的要求。

1 卷板开发及性能分析

鉴于西气东输二线、三线工程用X80 热轧卷板技术条件对母材化学成分的规定较为宽松,各钢厂在合金成分设计方面存在较大差异,一方面导致卷板自身性能波动较大,另一方面在采用不同钢厂卷扳生产时制管工艺的适应性不强、调整较大。 因此,本次制定卷板技术条件时,对化学成分提出了更严格、更精确的要求。 与国内某钢铁公司联合开发了23 mm 超厚壁、X80 钢级热轧卷板,提出并优化实施了可行的卷板合金化思路: 超低 C (w (C) ≤0.070%),低 P、S、N,增加Nb、V、Ti 等细晶合金元素,合理调整 Nb、Cr、Mo、Ni 等合金元素成分设计,既保证卷板的可焊性,又提高其韧性和强度[2]。 炼钢采用顶底复合吹炼转炉工艺,并经真空脱气、钙和微钛处理,轧钢通过热机械控轧 (TMCP) 工艺优化,获得了细晶粒 (No.10 级或更细)、超纯净镇静钢[3]。针对开发出的 X80 热轧卷板,参照 Q/SYGD 0503.1—2016 《X80 级螺旋缝埋弧焊管用热轧板卷技术条件》[4](简称 “板卷技术条件”) 进行了性能评价。

1.1 卷板化学成分

在 X80 热轧卷板外圈、中部、内圈取样,对应试样编号分别为1#、2#和3#,其化学成分见表1。

表1 X80 热轧卷板化学成分

由表 1 可以看出,卷板采用超低 C 和 Mn-Mo-Cr-Ni 系合金设计,严格控制 S 和 P 含量,适当添加 Nb、Ti 和 V 等微合金元素,使 CEPcm远低于技术要求的0.23%,确保了厚壁X80 管线钢超纯净、高强度、高韧性、合理强韧配合、良好可焊性和一定的耐蚀性能[5]。

1.2 卷板力学性能

1.2.1 拉伸性能

X80 热轧卷板拉伸试验结果见表2。 由表2可以看出,板卷外圈的屈服强度、抗拉强度略低于板卷的中部和内圈,屈服强度分布在556~599 MPa,整卷屈服强度均值584 MPa,处于标准中限值622.5 MPa 以下约38 MPa; 抗拉强度分布在649~673 MPa,整卷抗拉强度均值664.5 MPa,处于标准中限值702.5 MPa 以下38 MPa; 屈强比 为 0.86~0.89,均 值 0.88; 伸 长 率 为 23%~25%,均值23.3%; 各项指标数据相对集中、性能稳定。 卷板强度低于标准中限值,与卷板化学成分设计碳当量较低有关。

表2 X80 热轧卷板拉伸试验结果

1.2.2 低温夏比冲击性能

X80 热轧卷板的夏比冲击试验结果见表3。由表3 可以看出,-20 ℃板卷夏比冲击功集中在287~294 J,断口剪切面积均为 100%,卷板外圈、中部、内圈低温冲击性能指标稳定,数据集中,具有良好的低温冲击韧性。

表3 X80 热轧卷板-20℃夏比冲击试验结果

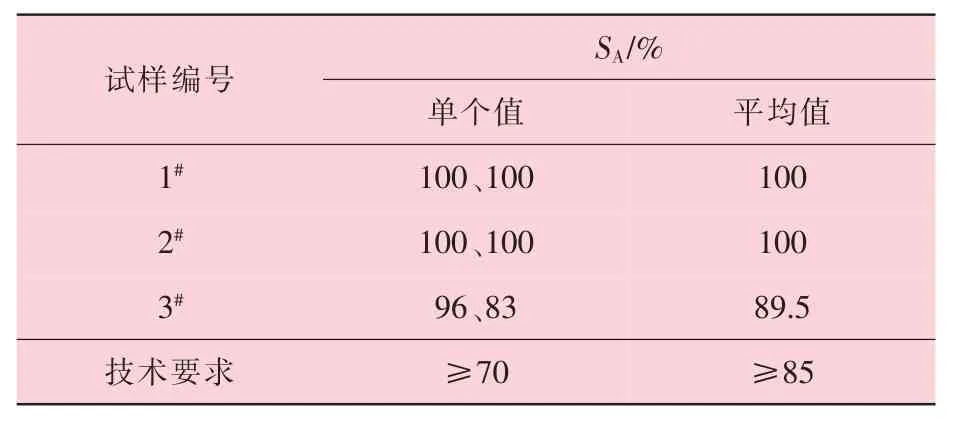

1.2.3 落锤撕裂试验

X80 热轧卷板的落锤撕裂 (DWTT) 试验结果见表4。 从表4 可以看出,卷板内圈出现了断口剪切面积最小值83%,虽满足指标要求,但波动较大。 DWTT 试验结果能否达标,是厚壁、X80 卷板开发的难点之一,特别是卷板外圈、内圈部位难度更大,这为进一步改善卷板性能指明了方向。

表4 X80 热轧卷板-15 ℃落锤撕裂试验结果

1.2.4 导向弯曲试验

对X80 热轧卷板进行了横向弯曲试验,3 个位置的试样均未出现裂纹,符合技术要求,即弯心直径45 mm,弯曲试样的拉伸面上不得出现目视可见的裂纹。

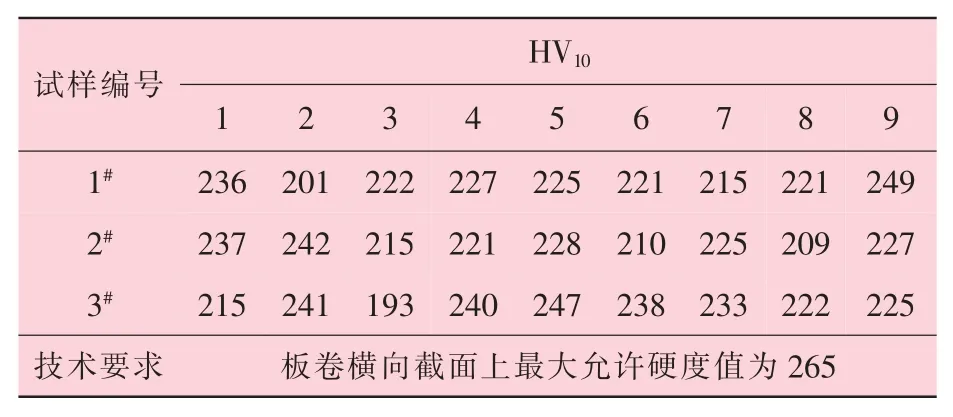

1.2.5 硬度试验

按图1 所示的测试点分布,对卷板进行了维氏硬度试验,试验结果见表5。 从表5 可以看出,卷板外圈硬度值为 201~236HV10,均值为224HV10; 卷板中部硬度值为 209~242HV10,均值为224HV10; 卷板内圈硬度值为193~247HV10,均值为 228HV10; 卷板的外圈、中部、内圈的维氏硬度相对稳定,数据比较集中。

图1 卷板维氏硬度测试点

表5 X80 热轧卷板维氏硬度试验结果

1.3 金相分析

对X80 热轧卷板进行了金相分析,结果见表6,显微组织形貌如图2 所示,其中带状组织形貌如图3 所示。 从金相分析结果可以看出,厚壁高钢级卷板通过进一步优化TMCP 工艺,可满足全壁厚组织的均匀控制[3],获得了高强度的粒状贝氏体 (铁素体) 和超细晶粒,夹杂物和带状组织级别也完全满足技术条件要求且有较大富余量,为保证卷板具有良好的组织性能奠定了基础[6-7]。

表6 X80 热轧卷板金相分析结果

图2 卷板显微组织形貌

图3 卷板带状组织形貌

以上的性能分析结果表明,X80 钢级热轧卷板的所有质量指标完全满足所参照的 “板卷技术条件” 要求。

2 制管工艺设计

制管工艺设计参照 “Q/SYGD 0503.2—2016 X80 级螺旋缝埋弧焊管技术条件”[8](简称 “钢管技术条件”) 要求进行。 钢管规格Φ1 524 mm×23 mm,钢级 X80,管长 8~12 m,板卷公称宽度1 650 mm。

2.1 成型工艺设计

成型方式采用三辊弯板、排辊外控、上卷左螺旋MEG 常温成型。

成型主要工艺参数: 卷板工作宽度 (1 640±0.5) mm,成型角 69°39′,内压小辊角度 69°19′,外控小辊角度 69°58′,螺距长度 1 753 mm。 调型理论圆直径设计为1 520 mm。

三辊弯板机按过压弯曲设计,成型残余应力采用切环法检测,成品钢管切口张开间距加严控制在-30~70 mm (“钢管技术条件” 要求≤90 mm),允许弹复量为负值,即成型后管坯处于压应力状态,残余压应力与服役应力相抵消[9],对服役条件下管材的疲劳性能和应力腐蚀抗力是有利的[10]。

成型控制的主要质量指标: 管端外径允差-1.0~+1.5 mm,两端平均直径差≤2.0 mm;管体外径允差-4~+4 mm; 成型缝管端错边≤1.6 mm、管体错边≤2.0 mm; 椭圆度允差: 管端 0.6%D、管体 1.2%D; 直度偏差≤管长的0.2%,局部直度小于3.0 mm/m; 成型缝噘嘴量≤1.5 mm。

2.2 焊接工艺设计

内、外焊接采用一步法、双丝埋弧自动焊方式,前丝直流、后丝交流,先内焊、后外焊,内焊点在成型缝咬合后约6 点钟位置,外焊点在内焊点后1.5 个螺距约12 点钟位置[11]。

焊材匹配: 内外焊 1#、2#丝采用 Φ4.5 mm、Φ4.0 mm 规格高强度合金埋弧焊丝,与母材等强匹配设计,焊缝保护采用高韧性高速烧结埋弧焊剂[12]。

焊缝设计: 充分考虑壁厚和焊接熔池中焊丝金属与母材合适的融合比、兼顾低线能量输入原则下的焊接参数优化[13],结合避免焊接夹杂、气孔、未焊透缺陷的产生,通过多次焊接工艺试验研究、对比分析和工艺优化,确定焊口为X 形坡口,上下坡口角度均采用相对小角度,钝边尺寸接近壁厚的一半,上、下坡口的深度比约为3∶2。

主要焊接参数: 依据低线能量输入原则、结合焊口工艺参数、兼顾焊缝外观及内在质量等因素,焊速变化控制在±0.05 m/min,匹配适宜的焊接电流、电压、前后丝间距、倾角、焊丝伸长等参数。

焊接控制的主要质量指标: 内外焊道熔合量≥1.5 mm,内外焊道中心偏离量≤3.0 mm,内、外焊缝余高≤3.0 mm,还包括焊缝的一系列力学性能指标[14]。

3 钢管试制及检测试验

2018 年 10 月,在 Φ1 626 mm 螺旋焊管生产线上进行产品试制,试制过程中设备运行正常,成型、焊接工艺质量稳定,焊接接头性能优良,有效解决了超厚壁、高钢级SAWH 钢管生产中常见的焊缝及HAZ 低温冲击韧性指标数据分散、不集中问题。 对试制产品按 “钢管技术条件” 进行外观目视、X 射线、超声波、水压试验等在线无损检验,按 “钢管技术条件” 要求进行型式试验,重点对钢管外形尺寸、表面质量、化学成分、力学性能等进行检测试验,所有检验结果显示钢管各项质量指标满足参照的 “钢管技术条件” 要求。

4 试制产品鉴定评价及分析

在试制产品内部检验合格的前提下,在对应卷板外圈、中部、内圈原料生产的钢管上分别截取样品,对应的试样编号分别为4#、5#和6#,送第三方检验机构进行质量评价。

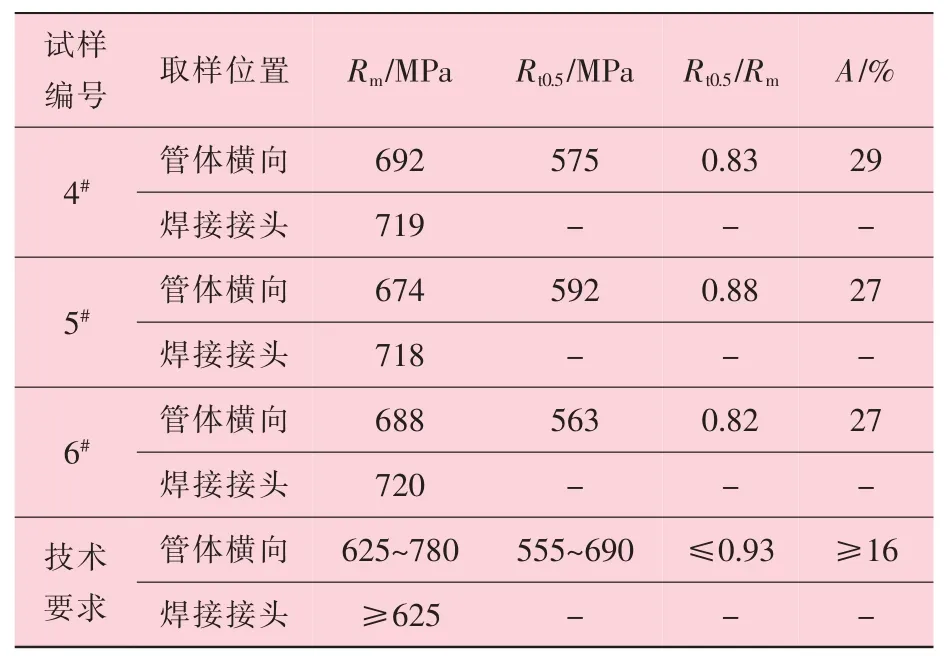

4.1 钢管拉伸性能

对钢管进行拉伸试验,结果见表7,3 个试样全部在焊缝处断裂。

表7 钢管拉伸试验结果

从表7 可以看出,管体横向屈服强度563~592 MPa,整卷原料生产的钢管屈服强度均值577 MPa,与卷板比均值下降了约 7 MPa,卷板外圈、中部、内圈与对应部位钢管相比,屈服强度变化范围在+19~-35 MPa; 外圈上升约 19 MPa,中部屈服强度变化不大,下降约7 MPa; 尾部下降幅度稍大,约35 MPa。 管体横向抗拉强度674~692 MPa、均值为 685 MPa,与卷板相比,外圈抗拉强度制管后上升43 MPa,中部无明显变化,尾部制管后上升约16 MPa。 屈强比0.82~0.88,均值 0.84,与卷板比有所下降; 伸长率27%~29%,均值28%。 X80 卷板制管后母材屈服强度从整体平均值看变化不大,包申格效应不明显。

4.2 钢管导向弯曲试验

钢管焊接接头横向导向弯曲试验结果见表8。 由表 8 可以看出,X80 钢管焊接接头横向导向弯曲试样的拉伸面上未出现目视可见的裂纹,拉伸面表面光滑,焊接接头性能良好、稳定,试验结果满足技术要求。

表8 钢管焊接接头横向导向弯曲试验结果

4.3 钢管金相分析

钢管管体金相分析结果见表9,焊接接头宏观检验结果见表10,管体、焊接接头显微组织及宏观照片如图4 所示。

由表9 和图 4 (a)、图4 (b) 可以看出,钢管管体金相组织、晶粒度等级和夹杂物级别均与卷板的金相分析结果趋同,均是高强度粒状贝氏体组织,晶粒度等级为11.6 级超细晶粒,夹杂物、带状组织级别也与板材基本一致,与技术条件要求相比存有较大的富余量。

表9 钢管管体金相分析结果

表10 焊接接头宏观检验结果

图4 管体、焊接接头显微组织及宏观照片

由表10 和图4 (c) ~图4 (f) 可以看出,焊接接头宏观形貌良好,焊缝余高、重合量、中心偏差等指标均满足技术条件要求; 焊缝显微组织为IAF (晶内成核针状铁素体) +B粒(粒状贝氏体) +PF (多边形铁素体),熔合区为 B粒,细晶区为PF+MA (马氏体),保证焊接接头良好力学性能。

4.4 钢管夏比冲击试验

-10 ℃钢管管体夏比冲击试验结果见表11。由表11 可以看出,管体横向冲击功356~472 J,数据集中,且远远高于技术条件要求,剪切面积均为100%; 焊缝及热影响区的冲击功指标远高于技术条件要求,剪切面积指标在技术条件中无量化要求,仅有报告数据。 钢管整体具有良好的低温韧性。

表11 -10 ℃钢管管体夏比冲击试验结果

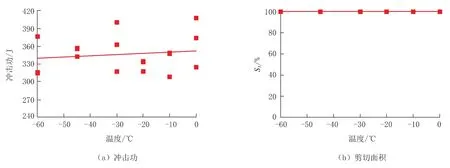

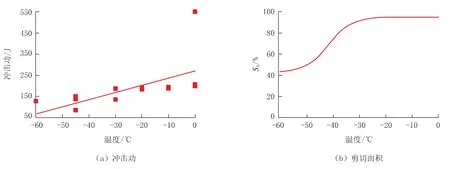

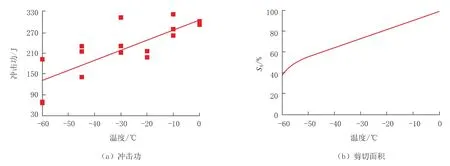

在 0 ℃、-10 ℃、-20 ℃、-30 ℃、-45 ℃、-60 ℃系列温度下,分别对管体纵向、管体横向、焊缝、热影响区进行了夏比冲击试验。 试验结束后,系列温度韧脆转变曲线分别如图5~图8 所示。

图5 系列温度管体纵向冲击韧性转变曲线

从图5~图8 可以看出,管体纵向、管体横向的 FATT50CVN均低于-60 ℃,焊缝的 FATT50CVN约为-50 ℃,热影响区的 FATT50CVN约为-55 ℃,说明X80 钢级螺旋焊管的管体、焊缝及热影响区均具有良好的低温冲击性能,韧脆转变温度低,满足低温服役条件对管材性能的要求。

图6 系列温度管体横向冲击韧性转变曲线

图7 系列温度焊缝冲击韧性转变曲线

图8 系列温度热影响区冲击韧性转变曲线

4.5 钢管落锤撕裂试验

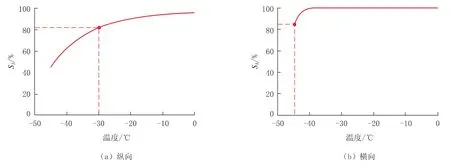

对钢管管体进行了-5 ℃落锤撕裂试验,试验结果显示,钢管管体的横向断口剪切面积均为100%,完全满足 “剪切面积单个值≥70%、平均值≥85%” 的技术要求。 对钢管管体纵向、横向进行了 0 ℃、-5 ℃、-15 ℃、-30 ℃、-45 ℃系列温度落锤撕裂试验,管体纵向及横向DWTT系列温度剪切面积曲线如图9 所示。

图9 系列温度管体纵向和横向DWTT 剪切面积曲线

由图9 可以看出,管体纵向 FATT85DWTT约为-30 ℃,说明管体纵向试样在低于-30 ℃时断口剪切面积低于85%,且明显下降; 管体横向 FATT85DWTT约-45 ℃,说明管体横向试样在低于-45 ℃时断口剪切面积低于85%,且明显下降。 产品技术条件对该指标未做量化要求,仅做参考并报告数据。

4.6 钢管硬度检验

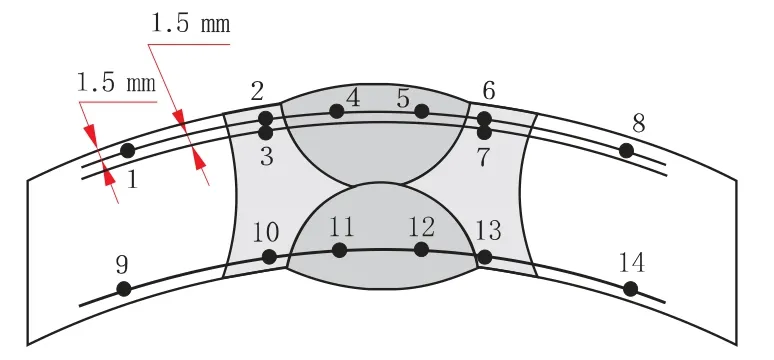

图10 焊接接头维氏硬度测试点示意图

表12 焊接接头维氏硬度试验结果

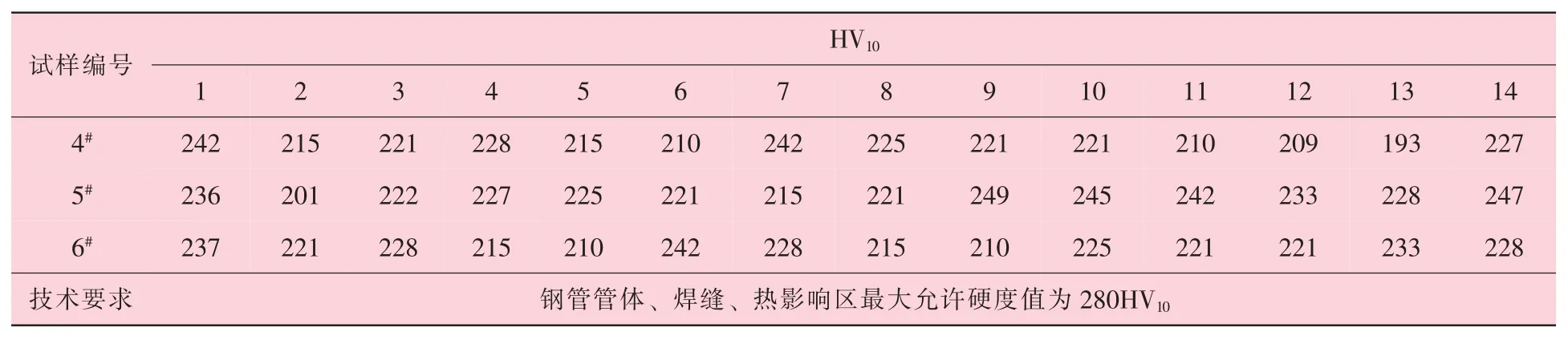

按图10 所示测试点对钢管焊接接头进行硬度试验,结果见表 12。 由表 12 可以看出,卷板外圈、中部、内圈制管后焊接接头维氏硬度值为193~249HV10,测试数据比较集中,与技术条件指标相比,余量较大,且接近制管前卷板的硬度值。 试验结果验证了焊接工艺设计的合理性。

4.7 钢管水压爆破试验

取 1 根长 11.2 m 的 X80 钢级 Φ1 524 mm×23 mm钢管进行水压爆破试验,结果见表13,钢管爆破口形貌如图11 所示,水压爆破时间-压力曲线如图12 所示。

表13 水压爆破试验结果

图11 钢管爆破口形貌

图12 水压爆破时间-压力曲线

由表13 可以看出,钢管实际爆破压力为21.43 MPa,大于理论爆破压力18.86 MPa 和实测计算爆破压力20.31 MPa,满足产品技术要求。 钢管爆破起爆于管体母材,穿过焊缝后很快止裂,说明管材的止裂性能好,爆破口呈韧性断开失效,为正常失效破坏[15]。

4.8 试制产品评价结论

试制产品按 “钢管技术条件” 要求进行了拉伸、导向弯曲、夏比冲击、落锤撕裂、硬度、水压爆破等一系列的试验。 试验结果显示,试制产品各项质量指标完全满足所参照的 “钢管技术条件” 要求,试制产品质量合格。

5 结束语

通过本次X80 钢级 Φ1 524 mm×23 mm 钢管试制,在高钢级、大直径、超厚壁螺旋埋弧钢管制造方面取得了突破,积累了宝贵经验,开发出了X80 钢级Φ1 524 mm×23 mm 钢管制造工艺技术包,优化设计了制管成型、焊接关键工艺,钢管成型方面大胆尝试弯板过压弯曲设计,有效控制了成型残余应力; 通过工艺试验研究,不断优化焊缝坡口钝边、焊速、电流电压等关键工艺参数并合理匹配焊材,遵循焊接 “低线能量输入”原则,获得了性能优良的焊接接头,有效解决了在超厚壁、高钢级SAWH 钢管生产中极易出现的焊缝及HAZ 低温冲击韧性指标数据分散、不集中的问题。

试制出的X80 钢级 Φ1 524 mm×23 mm 螺旋埋弧焊管经内部型式试验和第三方检测评价,产品质量和性能指标符合 “钢管技术条件” 要求,具备批量生产能力。 也为以后超大直径、更高钢级、更大厚壁SAWH 钢管开发奠定了基础,提供了工艺设计参考。