E355钢焊管裂纹失效分析及改进措施

2020-05-12张龙超

张龙超

(西昌钢钒有限公司 科技质量部,四川 西昌 615032)

某厂使用E355 钢热轧酸洗板生产焊管,用于汽车转向轴,其生产工艺为: 冶炼→热轧→酸洗→钢卷包装/运输→钢卷纵剪→焊管→平颈→880 ℃正火→酸洗/磷化/皂化→两辊冷轧→脱脂/磷化→冷拔→矫直→涡流/超声波探伤→切管→定尺倒角→清洗→包装。 在探伤过程中发现探伤裂纹,增加了产品的市场风险,给客户的生产造成困扰。焊管探伤报警原因众多,本研究通过对缺陷部位取样,采用金相检验及电镜分析等手段对E355钢焊管裂纹缺陷进行了分析和研究,并结合实际生产情况,优化冶炼工艺,降低裂纹报警率。

1 试验分析

1.1 化学成分分析

E355 钢主要化学成分见表1。

表1 E355 钢的主要化学成分 %

1.2 宏观形貌

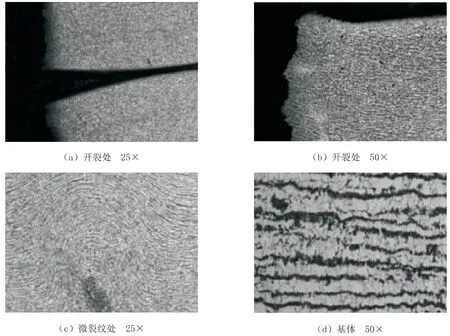

开裂零件实物如图1 所示。 由图1 可见,裂纹为沿钢管轴向裂纹,位于钢管外壁母材处,裂纹深度为钢管壁厚的2/3 以上; 裂纹断口沿厚度方向色泽基本一致,初步判断为沿厚度方向上的塑韧性不足导致的裂纹,为一次性开裂或很浅的微裂纹源在零件深加工中发生扩展导致的开裂。 采用4%HNO3+无水乙醇腐蚀镶嵌后开裂零件,在距离开裂位置约5 mm 处,肉眼可见一处很浅微裂纹。

图1 开裂零件实物及微观照片

1.3 金相分析

对零件基体、裂纹位置进行微观组织分析,分析结果如图2 所示。 由图2 可见,基体和裂纹位置显微组织由F+P 组成,无脱碳现象,但基体的带状组织较严重; 除了存在较大的主裂纹外,在距离主裂纹约5 mm 处的外壁存在深约0.4 mm 的微裂纹,其金属流线形貌与主裂纹一致,可认为二者属同一类型的裂纹缺陷,且产生的原因及工序是相同的; 裂纹处有明显的金属加工流线,外壁金属变形最严重,呈 “凹” 字形,越往内壁金属变形越不明显,这与焊缝金属流线方向相反,故可排除在焊缝位置处开裂的可能。此外,基体的钢质纯净度较高,仅有少量的0.5 级D 类非金属夹杂物。

图2 基体、裂纹区显微组织形貌及基体非金属夹杂物

1.4 电镜及能谱分析

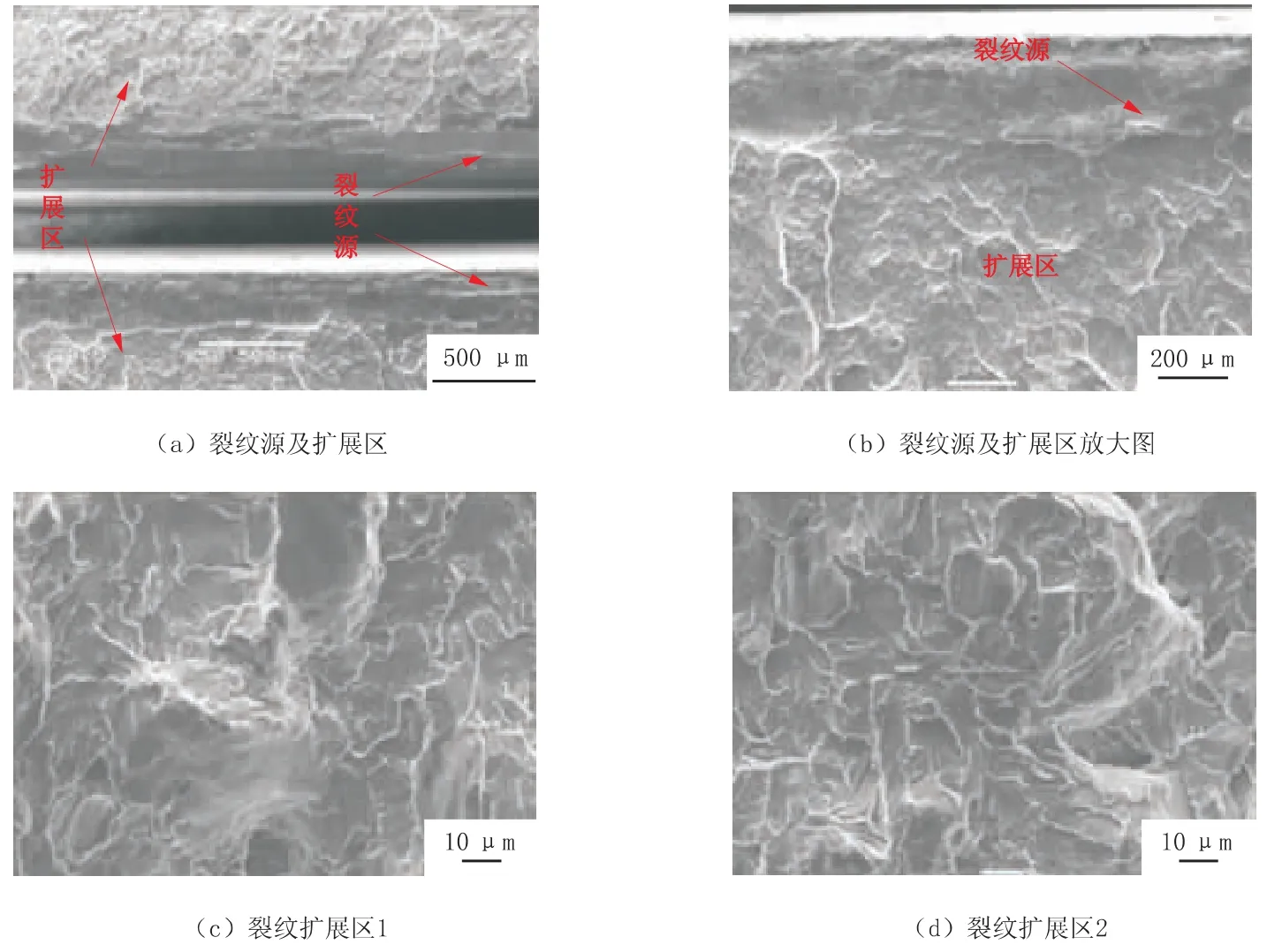

电镜下裂纹断口形貌如图3 所示。 由图3可见,裂纹的外壁位置为原始裂纹,该位置的光泽度较暗,且形貌呈 “鳞片” 状 (见图3 (b)),比较疏松,为铁氧化物的微观形貌; 扩展区断口很干净,没有发现异常的杂质及异常断口形貌。

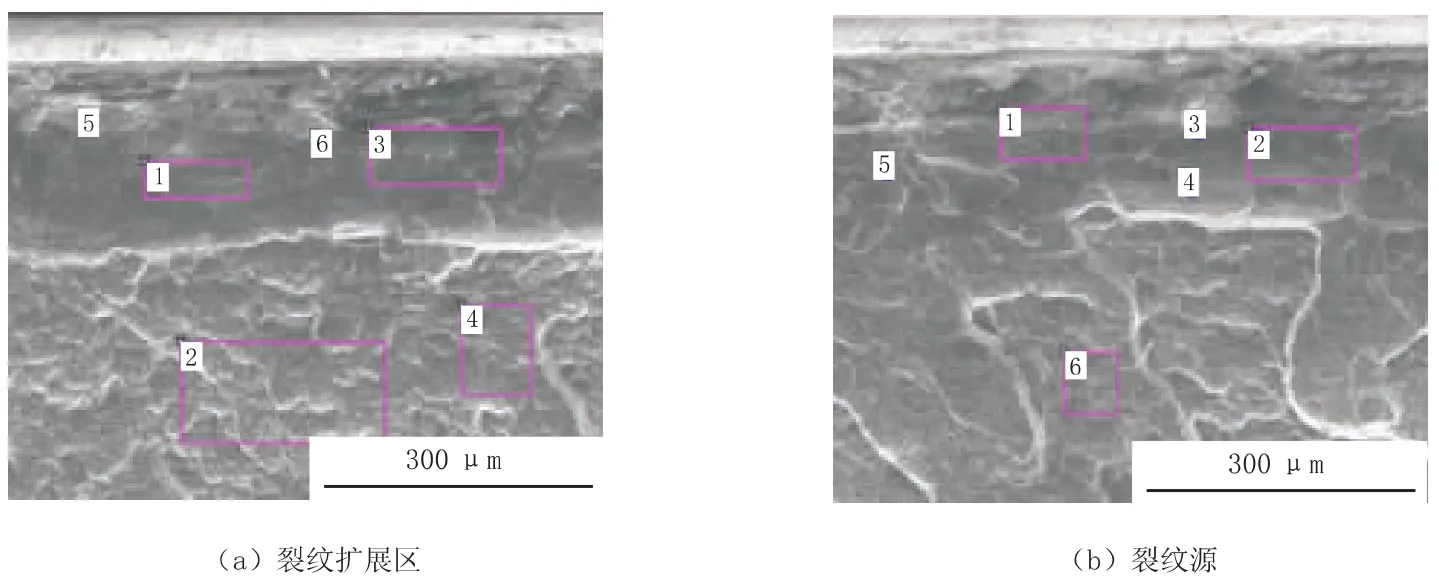

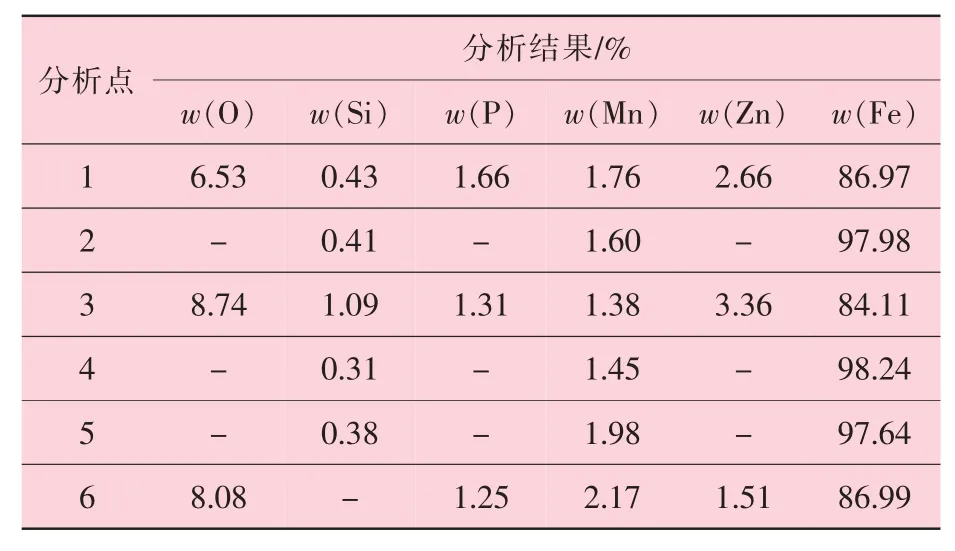

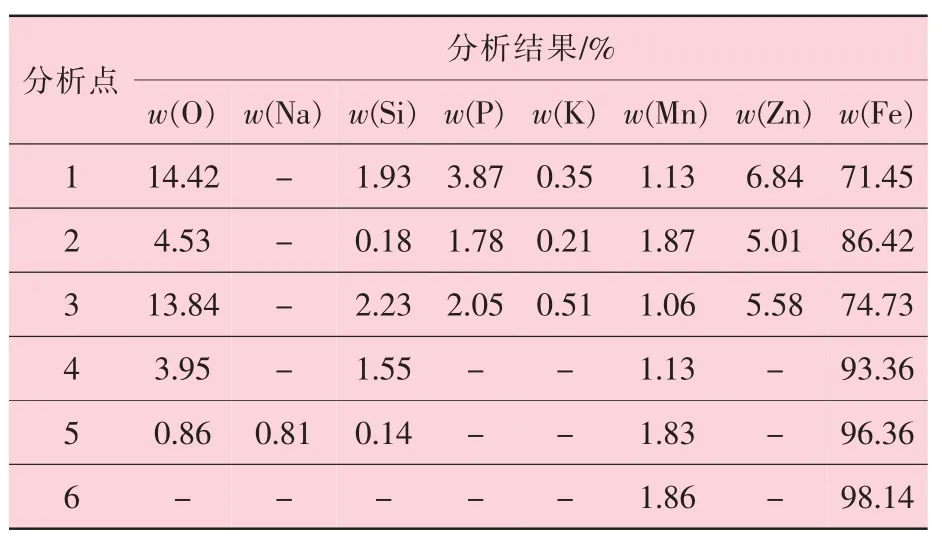

裂纹电镜分析结果如图4 所示,能谱分析结果见表2 和表3。 由图4、表2 和表3 可见,原始裂纹位置的 O、P 和 Zn 含量明显高于裂纹扩展区域,扩展区主要以钢质基体元素Si、Mn、Fe 为主,钢的冶炼过程并不添加 P、Zn元素,可以认为原始裂纹中的P 和Zn 元素是由于钢板在制管过程中的磷化工序渗入的,故原始裂纹处主要以铁氧化物为主,且O 含量最高为14.42%,说明氧化程度较轻。

图3 裂纹断口形貌

图4 裂纹电镜分析结果

表2 裂纹扩展区能谱分析结果

表3 裂纹源能谱分析结果

2 分析讨论

由上述分析可知,钢管成品为经 “880 ℃正火” 处理的状态,钢管基体、裂纹位置显微组织由F+P 组成,无脱碳现象,但基体的带状组织较严重,这与钢板原始组织有较大关系。 带状组织较严重,使材料塑韧性急剧下降,会导致材料的止裂性能变差,在材料存在细小微裂纹源的情况下,微裂纹源在后续的 “冷拔”、“矫直” 及“车削/磨削” 变形过程中会加速扩展,最终形成断裂失效。 再者,焊管生产流程长,生产过程中导致轻微划伤的环节多,轻微划伤导致裂纹源产生,完全消除这种情况的难度极大,因此,控制材料基体带状组织是降低E355 钢焊管裂纹的技术方向。

钢板中的带状组织主要来源于连铸坯的中心偏析,所以控制连铸坯的中心偏析是控制酸洗板珠光体带状组织的有效方法。 连铸坯中心偏析形成有两种理论,一是 “凝固桥” 理论,即铸坯凝固过程中凝固桥的形成阻止了液相的补缩,导致中心偏析; 二是 “鼓肚” 理论,铸坯凝固过程中坯壳鼓胀,造成枝晶间富集溶质液体的流动,或者凝固末期铸坯收缩使凝固末端富集溶质液体流动导致中心偏析。

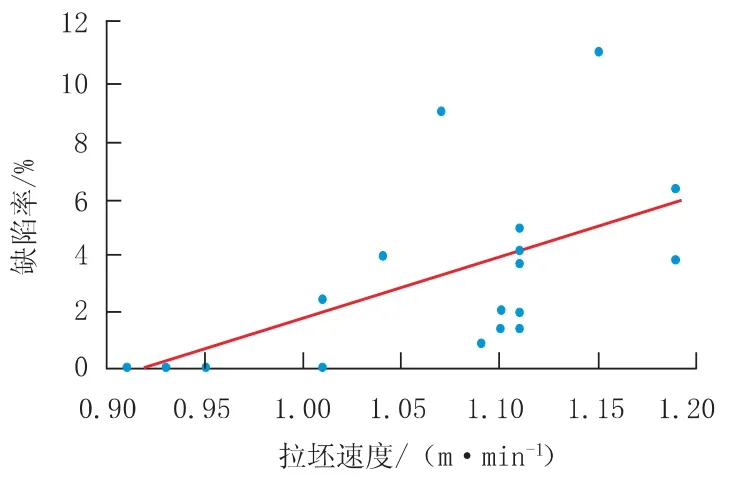

控制连铸坯中心偏析的主要措施: ①增加连铸坯等轴晶率,如采用低过热度浇注,采用电磁搅拌等; ②减少C、P、S 等易偏析元素的含量;③减轻凝固末端钢液的流动,例如增大二次冷却强度、连铸机流道良好的对弧及控制辊缝精度、使用凝固末端轻压下及低速浇注等。 拉坯速度与焊管缺陷率的关系如图5 所示,根据该生产数据统计结果,随着拉坯速度的增加,焊管裂纹缺陷率呈上升趋势。

图5 拉坯速度与焊管缺陷率的关系

3 裂纹缺陷控制措施及效果

3.1 技术措施

结合工厂现有装备条件,采取了下述技术措施:

(1) 优化钢的化学成分。 在保证材料性能要求的前提下,将钢的w (C) 由0.25%降至0.22%。

(2) 采用低拉坯速度及低过热度恒速浇注。拉坯速度保持 0.8~1.0 m/min,过热度≤15 ℃,拉坯速度不允许调整,并提高连铸机的辊缝控制精度,要求辊缝精度偏差±1 mm,避免调整拉速引起凝固末端液相流动。

(3) 优化二冷工艺。 增大二次冷却强度,将二次冷却强度在原基础上提高15%左右。

3.2 实施效果

在改进前后的钢板上随机取样,采用GB/T 13299 《钢的显微组织评定方法》 进行带状组织评级,结果见表 4。 由表 4 可见,改进后带状组织评级全部≤2.0 级,并且更为稳定。 改进后的钢卷在制成钢管后探伤裂纹报警率由改进前的2.17%稳定控制在0.2%以下,改善效果明显。

表4 改进前后钢板带状组织评级对比

4 结 论

(1) 带状组织严重会引起材料止裂性能差、塑韧性急剧下降,在材料存在细小的微裂纹源情况下,微裂纹源在后续的 “冷拔”、“矫直” 及“车削/磨削” 变形过程中会加速裂纹的扩展,形成断裂失效。

(2) 控制材料基体带状组织是解决焊管裂纹问题的主要技术方向,并在生产实践中实施优化钢的成分及二冷制度,采用低过热度、低速恒速浇注及严格连铸机辊缝管理等措施,使钢板带状组织评价全部≤2.0 级,并且更为稳定,改进后的钢卷在制成钢管后探伤裂纹报警率由改进前的2.17%稳定控制在0.2%以下,改善效果明显。