摆剪线高速分拣皮带的设计

2020-05-12于海飞张冠军胡志达

于海飞,沈 扬,石 磊,张冠军,胡志达

(江苏亚威机床股份有限公司 卷板事业部,江苏 扬州 225200)

通过分析钢板在皮带上运行的模型分析,计算电机及传动部分等主要参数。为满足效率要求,分拣部分采用曲轴连杆机构配合永磁铁吸附的方式实现分拣目的,皮带采用逐段升速方式,保证板带通过的平稳性。

1 分拣皮带模型及相关计算

1.1 板带的运行状态

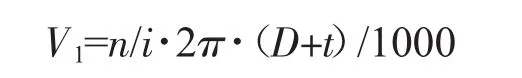

(1)钢板剪断瞬间,钢板不再与送料发生关系,板带此时>60%板长在此带上,如图1所示,认为按此带速的匀速运动,此时皮带速度:

图1 板带1#位运行示意图

式中:V1——1#带的线速度,m/min;

n——电机转速,rpm;

i——减速机速比;

D——动力辊直径,mm;

T——皮带厚度,mm。

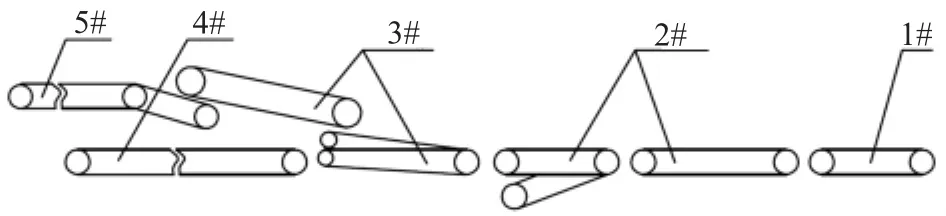

(2)当板带>60%在板长在2#皮带上,如图2所示,认为按此带速运动,此时板带会有一个明显的加速过程,加速一般与板长、速差率、表面摩擦、板带材质等有关,此时皮带速度为V2。

图2 板带2#位运行示意图

(3)当板带处于 1#、2#、3#皮带之上,如图 3所示,速度为混合速度,分析时判断60%的区域所处皮带位置,可近似认为此位置的皮带速度即为板带速度,当处于40%~60%混速区时,可取两段的平均速度值即 V=(V1+V2)/2。

图3 板带在混速区运行示意图

1.2 追板的运行状态

根据剪切板长、剪切效率、生产线的速度参数,计算两张板各自的速度,从而计算出两张板的时间差Tc,此时间与分拣动作周期时间Tz比较,判断有无相叠可能;只有当Tz<Tc时,动作才能完成,如图4所示。

图4 板带追板示意图

2 工作原理

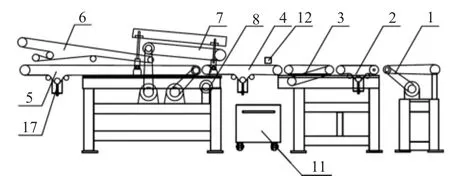

基于板带运行的模型分析,确定皮带的基本段数及每段皮带长度要求,计算曲柄连杆参数,皮带的爬升角度、辊轮直径参数,绘制原理图,如图5所示。

图5 分拣输送皮带结构原理图

沿传动方向依次排列 1#、2#、3#、4#、5# 皮带输送段,速度设计依次递增,4#皮带输送至一号堆垛架,5#皮带输送至二号堆垛架,3#皮带设计为分拣段,利用永磁铁吸盘吸附反向置于上方,下方皮带可上下摆动,摆动的部分为曲柄连杆机构,需设置原点检测,实现高速升降,前端还需设计有板料位置检测;2#段皮带还需设计成向下翻转,用于剪切排废的要求,当板带经1#、2#、3#拉开间距后,经曲轴部分的皮带每次摆动,可实现从4#或5#进行堆垛。

3 结构设计

3.1 皮带结构形式的确定

1#皮带由于长度较短,可采用变中心距方式进行预紧,结构简单可靠。2#及3#皮带由于动力辊有位置要求,所以采用S辊涨紧调整方式。3#永磁铁部分皮带,由于整段皮带的永磁铁布置困难,维护不便等问题,采用分段窄皮带方式,用滑键串联动力辊轮,且横向可调,避免由于高速传动时,板带被永磁吸附尖角撞击问题,4#、5#属于长皮带,同样采用S辊涨紧,且为防止皮带下垂,中间需布置有托辊,各段动力独立,采用变频电机转速可调,其最终结构示意如图6所示。

图6 分拣皮带的结构示意图

3.2 摆动部分结构设计

3#皮带下方的摆动部分由伺服电机经空心轴减速机,动力由中间向两边输出,带动两侧偏心轴转动,偏心轴用连杆与皮带机架连接,实现摆动动作,为保证运动平稳及效率要求,连杆系数及曲柄半径需在一定范围内,安装时为保证两边相位一致,采用胀套式联轴器,其提升装置示意图如图7所示。

图7 曲柄连杆提升装置示意图

此外,还需要注意以下几点:

(1)升速率在实际使用中有不同位置要求限制,1#皮带升速一般为当前线速度的10%~15%,最大不能超过20%,否则会出现剪切时板带被拉跑偏的现象,从而影响后面排料架堆垛;一般主要在第二段皮带升速,此处升速可达线速度的2~3倍,板带之间的间距主要在此处拉开。

(2)皮带段数不宜过多,板带在每经过一段皮带接口处,会出现一定的偏移,会导致姿态不稳定。

(3)上方永磁铁布置需呈三角形,因为梯形板尖角的缘故,提升时,尖角会被先吸附至永磁铁上,导致姿态变化。

(4)同样是梯形板尖角问题,在3#皮带到脱离进入5#皮带时,梯形板总是尖角先接触皮带,在落至皮带上的一瞬间,尖角处会被皮带拉偏,导致板带最终落到5#皮带时姿态不对,这种现象在宽板、薄板时更严重,所以在5#皮带的头部位置同样要布置一组永磁铁以稳定其输送中姿态。

4 结束语

此输送皮带可做为模块化设计,可安装于停剪线、飞剪线、摆剪线、制桶线或其它钢板加工类工况要求,具有效率高、结构可靠、维护方便等优点,可使原设备性能得到大幅提升,创造更高的经济效益。