一种汽车内饰件成形液压机

2020-05-12张海杰

李 岩 ,张海杰 ,陈 峰

(1.高端成形机床成套装备安徽省技术创新中心,安徽 合肥 230123;2.合肥合锻智能制造股份有限公司,安徽 合肥 230123;3.苏美达股份有限公司,江苏 南京 210018)

汽车内饰件成形工艺流程为蒙皮、发泡、浇注、合模、成形+保压、冷却。采用发泡机与几台成形压机组成生产单元,压机一般采用四柱压机,存在生产节拍较慢、保压时间长、压力不稳定等问题。

汽车内饰件成形液压机,采用专门的移动工作台实现成形之间的各工序之间的全自动转换,提高的生产效率,减轻了人工劳动强度。同时,采用精度较高的框架式结构,滑块导向采用可调式导轨,闭环压力控制技术等新技术的应用提高产品成形质量。

1 内饰件成形工艺简介

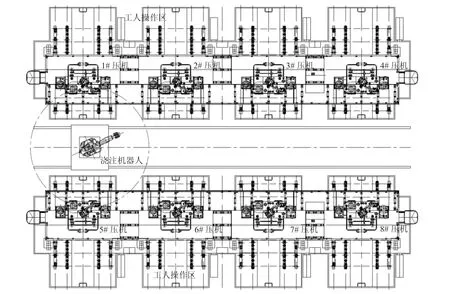

如图1所示,汽车内饰件成形生产工艺为:一台浇注机器人与8台成形液压机组成一个生产单元。工人在操作区进行蒙皮、取成品零件等工艺操作。当蒙皮操作完成后,启动压机可实现由压机移动工作台将已蒙皮下模移动到浇注机器人一侧,并发信号给浇注机器人。浇注机器人自动移动到浇注位置进行浇注,浇注完成后由机器人发信号给压机,压机移动台将已浇注完成的下模快速移动到压机内,并自动实现压制、合模、保压。完成后,压机自动回程、开模、移动台自动开出至操作工位,工人取下成品,进入下次循环。

2 主要技术特点

2.1 移动台移动速度快

发泡料从浇注开始到压机合模完成仅需60s左右,而整个浇注过程需40s。因此压机移动台由浇注位移动到压机内以及压机合模总共仅有20s时间。移动台的移动速度必须达到200mm/s才能满足生产工艺要求。这对移动台加速、减速、停止、定位都有很高要求,为此专门研发的移动台驱动、导向、定位装置。

2.2 设备保压时间长压力精度要求高

根据汽车内饰件成形工艺的要求,零件的保压时间最长需要15min,并且压力波动不得超过0.5MPa。为了满足超长时间的保压要求,液压控制系统采用了闭环保压控制技术。

2.3 设备精度要求高

由于液压机的垂直度、压制过程中的平行度、滑块的定位精度对零件成形质量具有很大影响。因此,该设备采用整体框架设计,精度达到JB/T 7343-2010单双动薄板冲压液压机标准中的一级精度标准。

3 主要结构方案

针对汽车内饰件成形对设备的特殊移动台移动速度快、设备精度高、保压时间长且压力精度要求高以及对生产工艺过程的详细研究分析。进而优化设计,充分利用各种内外部资源,实现了设备的高精度、高效率、节能环保。

液压机机身框架采用整体箱型焊接机身,焊后采用退火彻底消除焊接应力。保证了机身的强度和刚度。根据汽车内饰件成形的特点:零件较大,应力较为分散,滑块采用双活塞缸加压的形式有效的适应应力均布的使用工况。

图1 汽车内饰件成形工艺布局图

滑块本体采用钢板焊接成箱型结构,同时采用有限元进行分析和优化,具有足够的刚度和强度,焊后退火消除焊接应力。滑块的导向采用斜楔式四角八面导轨导向,该导向调整精度高,刚性好,调整后不易发生精度偏离现象,精度保持性好,抗偏载能力强,从而保证滑块的运行精度并能承受较大的偏心载荷。机身立柱上的导向板42CrMo经渗氮处理,硬度高,耐磨性能好,使用寿命长。滑块导板材料采用锡青铜制成,耐磨性好。

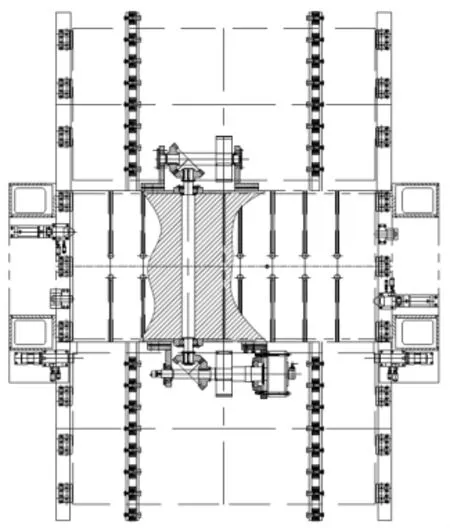

根据移动台移动速度较快的特点,采用液压马达齿轮齿条驱动,在压机外采用滚动导轨,压机内与压机底座之间采用耐磨板摩擦。这样,在压机外侧为滚动摩擦,摩擦力小移动台加速较快;在压机内侧为滑动摩擦,摩擦力较大可以较快减速、定位、停止等。液压马达及齿轮同样可起到快速制动效果,液压马达的控制采用比例阀实现速度的调节。如图2所示。

图2 移动台驱动示意图

汽车内饰件成形液压机保压压力采用闭环比例压力控制技术,实现的较高的压力精度。压力控制过程采用PLC控制,同时,实现压机与自动浇注机器人之间的无缝连接,实现了整改生产过程的自动化,提高了生产效率和产品质量。

4 实践结果

该汽车内饰件成形液压机的研发成功,对汽车内饰件成形的自动化生产,提高生产效率,提高挤压成形的质量,减少后续处理工序都有着非常积极的意义。如图3所示,此设备已经在用户处稳定运行超过五年,并且已经与浇注机器人联机生产,提高了产品质量的稳定性,提高了生产效率。

图3 设备在用户现场照片