轴流压气机通流设计系统的建设与发展

2020-05-12安利平罗秋生刘昭威王子登中国航发涡轮院

■ 安利平 罗秋生 刘昭威 王子登 / 中国航发涡轮院

作为航空轴流压气机气动设计的核心,通流设计方法经过多年的发展,有力地支撑了压气机气动设计体系。但传统的设计方法和设计工具存在数据结构复杂、可视化设计缺乏、设计操作效率低等问题,加之新一代航空发动机性能需求不断提高,使得压气机通流设计面临新的挑战。

先进的航空发动机压缩系统基本采用多级轴流压气机的设计,压气机的总压比、效率、稳定裕度等核心指标直接决定了航空发动机的总体性能的先进性,因此,航空轴流压气机设计技术一直是各研究机构的研发重点。

为进行轴流压气机气动方案设计,吴仲华于1952年提出了两类相对流面理论,将复杂的三维流动流场分解为S1、S2两个流面上的二维流动问题来求解,为叶轮机械内部流动计算奠定了扎实的理论基础,并最早在S2流面上推导出压气机设计的完整计算方法,这一方法后来也被称为压气机通流设计方法。经过50余年的发展与积累,通流设计方法已经成为压气机气动设计领域的核心。即便在计算流体力学技术日趋成熟、计算机水平突飞猛进的今天,通流设计在压气机气动设计中仍是最为基础和核心的环节。

通流设计系统建设是一个长期积累、不断完善的过程。通流设计技术水平直接体现了压气机设计部门的技术能力。提升通流设计能力只有通过完全的自主研发,才能掌握核心技术方法,获得符合工程设计实际需求的通流设计程序和软件,从而形成完全自主的通流设计能力和设计体系。

通流设计面临的新问题和新挑战

通流设计经过多年的发展,经历不断的积累完善和工程实践验证,已经成为压气机气动设计的核心支柱。但也需要清醒地认识到,当前发动机整机性能要求不断提高,压缩部件设计也呈现出新的趋势和特点。同时,随着计算机辅助设计的发展,以及系统工程方法在项目运行中的应用,已有的通流设计方法和工具也面临新的问题和挑战。

新型压缩部件的通流设计问题

当前,航空发动机性能需求体现出全新的特点。高效、节能、环保、安静成为民用航空发动机的最为重视的关键词,而变循环、热管理、电磁红外隐身设计等全新设计概念也逐步应用于军用航空发动机的研发当中。航空发动机需求的全新变化,使得压气机通流设计也面临新的问题和挑战,下面以变循环发动机和升力风扇的压缩部件为例进行简要说明。

图1 变循环发动机压缩部件及通流设计

变循环发动机是航空发动机发展的一个重要方向。变循环发动机的压缩部件的结构(如图1所示)与传统涡扇发动机相比更为复杂。整个压缩部件共包括3个涵道,在第三外涵道处采用了叶尖风扇(Flade)设计,核心机驱动风扇(CDFS)与高压压气机为同轴驱动,在CDFS之后有较大的流量被分配到第二外涵道。变循环压缩部件多涵道、多状态的设计特点,对传统的通流设计提出了新的要求。通流设计需要满足多涵道、不同流量分配下的压气机S2流面性能参数计算,从而满足变循环发动机对压缩系统多工况下的性能要求。

升力风扇(如图2所示)是垂直起降推进系统的重要部件。与传统的压气机部件不同,它采用两级对转设计,锥齿轮传动,传动轴从机匣进入,与旋转轴垂直,出口支板和出气段流道采用非轴对称设计。以上设计特点需要压气机通流设计在对转设计、非轴对称布局等方面进行创新和改进,以满足特定压缩部件的设计需求。

此外,吸附式压气机、大小叶片、组合压气机等压气机技术也对通流设计方法提出了新的要求。

图2 对转升力风扇基本结构

可视化图形交互通流设计软件需求

由于多数压气机的设计程序开发较早,一些实际应用问题逐步显现,部分功能已经相对落后,影响了设计程序的使用和设计效率的提升,主要集中体现在以下几个方面。

一是数据输入输出操作繁琐易错。由于一些原始程序开发时间较早,受开发年代的技术限制,通流设计程序全部采用数据文本文件进行计算的输入和结果的输出。以一个8级压气机通流设计为例,其输入数据1100余行,输出数据2400余行,数据输入量大,设计人员需要花费较多的时间在数据文件的编辑与整理上,严重影响设计效率。

二是图形交互设计功能无法实现。压气机通流设计需要进行大量的曲线编辑以及调整操作,子午面几何、性能参数沿叶高的分布等参数均采用各类曲线表示。在以往的通流设计过程中,设计人员在文本编辑器中进行数据编辑,然后采用第三方绘图软件进行曲线绘制,判断曲线设计是否合理,并对不合理处进行修改,如此反复,直至满足设计需求。因此,压气机通流设计对图形交互设计功能的需求较为迫切,而核心设计程序由于开发时间较早,所采用的程序语言不支持可视化图形程序设计。

三是数据版本管理不够科学规范。压气机通流设计过程中,为了获取较好的设计性能,需要进行大量的设计迭代,同时在与其他学科进行协调的过程中,往往也需要对设计进行多次不同程度的修改。因此,版本管理在压气机通流设计中十分重要。运用科学的版本管理,采用不同版本之间的对比设计,有助于提高设计水平,同时能够保证设计数据与来源的可靠性和可追溯性,进一步提升设计质量。而在以往的设计过程中,版本管理完全依靠设计人员的设计习惯,数据管理不成体系,版本之间的对比设计也难以实现,影响了设计水平和设计质量的进一步提升。

通流设计系统建设

为进一步提升压气机通流设计水平与设计效率,应通过通流设计系统的建设与应用,简化设计操作流程,提高设计质量,实现压气机通流设计技术方法和软件的完全自主研发。压气机通流设计系统建设的工作应主要集中在以下几方面。

通流设计方法的持续研究

虽然通流设计的核心基础算法已经较为成熟,求解的有效性和稳定性也经过了多年的工程检验,但随着压气机负荷的不断提高,以及压气机结构的不断创新,传统的通流设计方法需要开展持续深入的研究,在经验模型和设计算法方面持续优化、创新,以适应压气机设计的全新需求。

一是经验模型的改进优化。通流设计过程中所采用的一系列经验模型决定了通流设计的计算精度,主要包括损失模型、落后角模型、最佳迎角模型等,其中损失模型又包括叶型损失、掺混损失、激波损失、端壁边界层损失等,上述模型多是基于20世纪70年代平面叶栅试验结果总结发展而来。例如,通常所用的落后角模型(如图3所示)为不同稠度(σ)下落后角随进口气流角的变化经验曲线。在通流设计中会应用大量的经验关系模型曲线,随着压气机负荷不断提高,三维效应愈发明显,部分模型的计算精度已经无法满足设计要求。经验模型的改进优化实际上是一个长期积累的过程,在以往的工程设计过程中积累的大量压气机试验数据为经验模型的修正提供了宝贵的数据基础。对经验模型的修正不仅可以采用人工调整对比设计结果的方法进行,也可以结合多种非线性优化算法(如遗传算法、响应面算法、神经网络算法)等进行经验参数范围的自主寻优,以提升经验模型的计算精度。

二是创新通流设计算法研究。矩阵通流和流线曲率等传统的通流设计方法已经成为较为成熟,但在当前新的设计需求下(如多涵道、大曲率变化等),出现了计算稳定性不足、设计结果与实际流动偏差较大的问题。同时,传统通流设计在轴向超声流动求解过程中会出现多解问题,因此发展新的通流设计计算方法有现实的工程意义。当前,将计算流体力学技术应用于压气机通流设计的研究逐步发展,已经具备应用条件;采用时间推进方法求解S2流面上简化的纳维-斯托克斯(Navier-Stokes)方程,可以捕捉叶轮机S2流面径向流动掺混,同时也不受以往通流设计轴向气流不能超声速的限制;计算机运算能力的发展,使得时间推进求解速度大大增加,常规设计算例只需1~2min即可得到收敛解。图4为采用基于时间推进求解S2流面方程的多级轴流压气机计算网格和计算结果。

图3 通流设计落后角经验模型

图 4 时间推进通流求解多级压气机流动

可视化图形交互通流设计软件开发

航空多级轴流压气机的通流设计的专业性较强、技术领域相对集中,所以虽然算法程序在不断更新升级,但图形化交互设计的发展相对滞后,影响了设计效率的提升。随着科技的快速发展,计算机辅助设计已经深入工程领域的方方面面。可视化图形交互设计能够有效提升设计软件的易用性和直观性,提高设计结果的可靠性和有效性,减少设计人员重复性操作,提高设计效率。

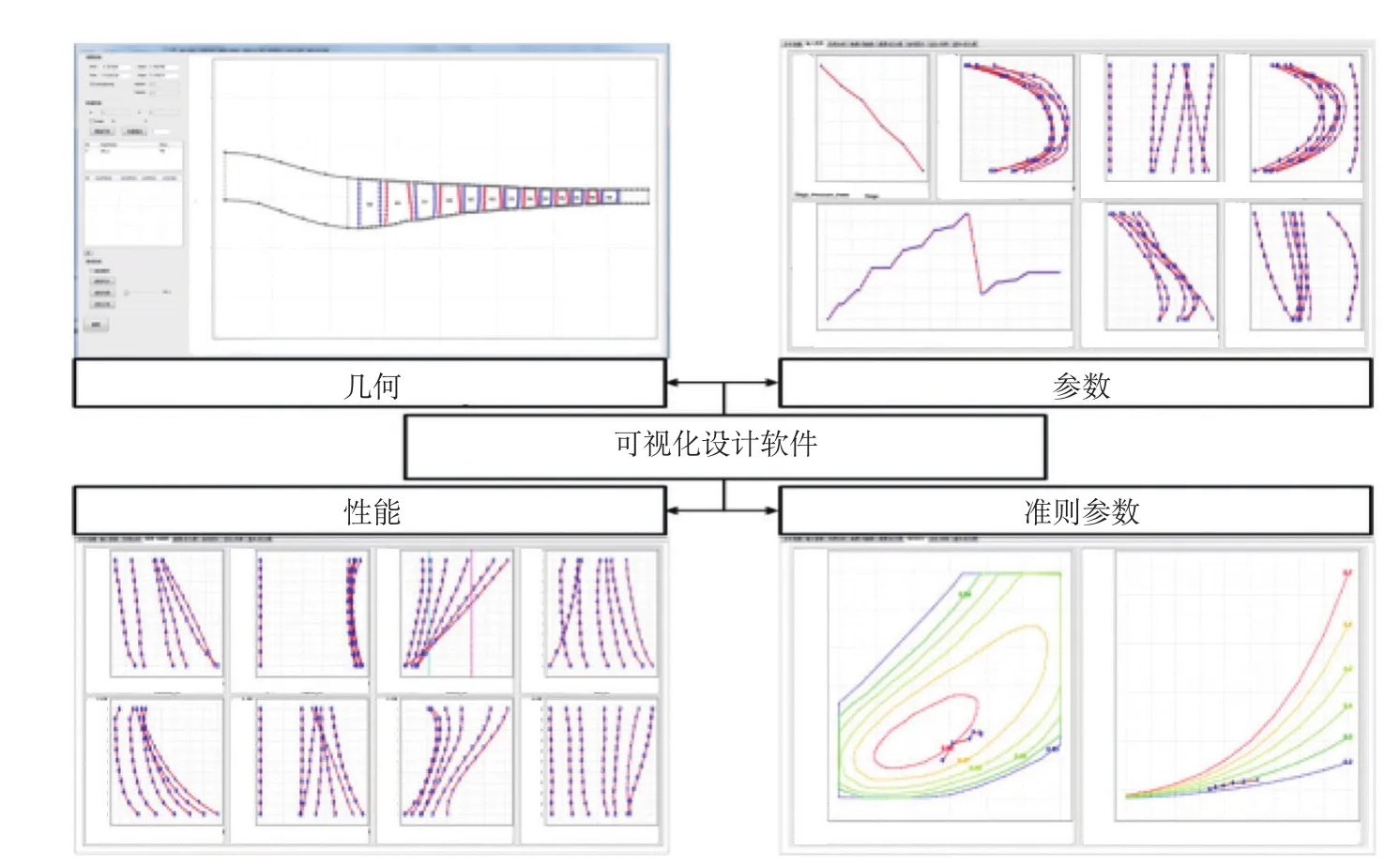

为此,笔者所在单位开发了可视化图形交互通流设计软件。该软件集成了已有的通流设计程序,对几何参数、性能参数、设计结果和准则参数均可进行图形化显示(如图5所示)。设计人员通过可视化交互操作,完成数据的修改和分析工作,避免了繁琐的数据文本修改过程,提高了设计效率。同时,将压气机专业多年积累的设计流程和部分设计经验嵌入软件当中,便于设计人员对结果进行评估,有效提升了设计质量。

设计数据版本管理及数据结构标准化

图5 可视化通流设计软件开发

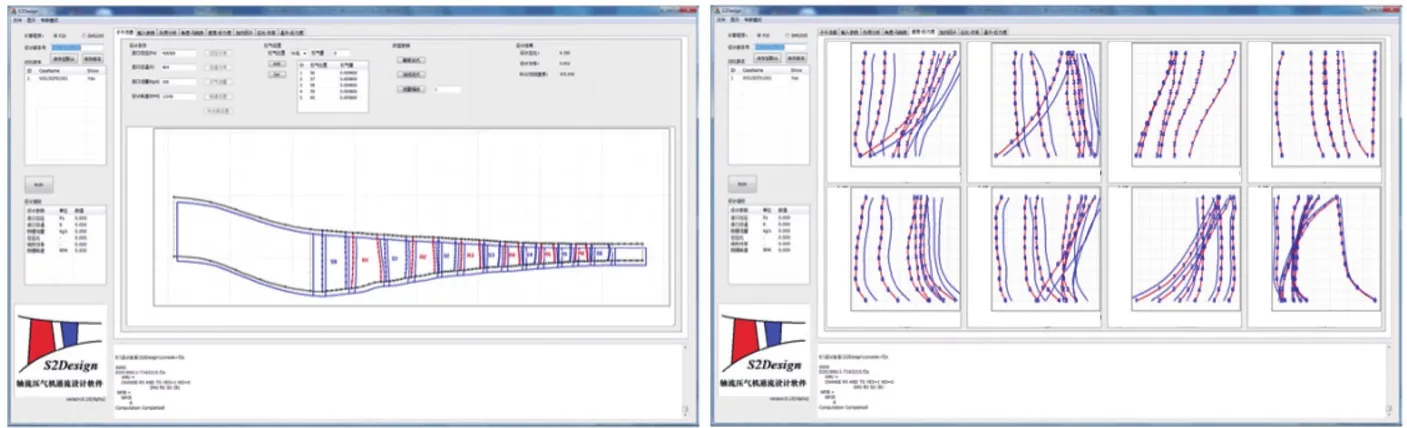

图6 不同版本对比通流设计

压气机设计是一个反复迭代修正的过程。随着设计过程的深入,所面临的设计问题不断显现,设计人员通常需要不断修改自己的设计,在不同的设计阶段会形成不同的设计版本。在开发压气机通流设计软件时,应将数据版本管理及数据结构标准化作为重要内容,与设计软件共同开发,使得设计软件具备数据版本管理功能。直接通过这种设计软件,不仅能够对压气机专业内部实现数据版本的合理规划管理,还能与数据库对接,满足上一级设计体系对数据的管理要求;建立科学的版本命名规则,使得版本管理更为清晰明确;通过建立合理的数据存储结构,将设计人员和设计时间与设计数据共同存储,保证了数据来源的可追溯性,有效提升了设计质量;同时,开发多版本设计对比功能(如图6所示),将数据版本管理与设计功能有机结合,大幅度提高了设计修正的对比直观性,进一步提升设计效率。

结束语

轴流压气机通流设计系统的自主建设关乎压气机专业的核心设计能力,是实现从设计需求到工程产品的关键环节。压气机通流设计系统建设是一项长期积累、不断完善的过程。只有面向工程实际,坚持自主研究通流设计算法,坚持自主开发设计工具,建立健全满足压气机专业设计流程、符合设计习惯的通流设计系统,才能够不断提升压气机气动设计水平,为航空发动机正向设计体系建设提供有力技术支撑。