增材制造在燃气轮机研发及生产中的应用

2020-05-12吴宏超袁浩魏佳明闫志勇姚世传杭州汽轮动力集团有限公司

■ 吴宏超 袁浩 魏佳明 闫志勇 姚世传 / 杭州汽轮动力集团有限公司

燃气轮机研发过程中的一些关键零件的定型会经过多次的设计和改进,使用传统方法制造周期相对较长。增材制造(3D打印)技术以其灵活多样的工艺方法和技术优势,在燃气轮机研发与生产中具有独特的应用前景。

增材制造技术最早起源于美国。20世纪80年代后期,随着计算机技术的进步,增材制造技术有了根本性的发展。增材制造技术的突出优点是可不借助机械加工或模具,直接用计算机三维设计的图形数据制造出形状复杂的零件,大大缩短了产品的研发周期,提高了生产效率且降低了生产成本。与传统制造技术相比,增材制造技术还有以下技术优势:与传统的“减材”加工相比,增材制造大大减少了材料浪费;而且可以制造出传统生产技术难以实现的复杂外形或内腔结构;此外,在产品处于概念或图样设计阶段,增材制造技术可以简化制造过程,快速有效地生产出单个样品,便于设计测试及迭代优化。增材制造技术的缺点主要是由于在打印成形过程中,材料的熔化、凝固和冷却快速完成,导致产品中存在多种缺陷,例如,裂纹、气孔、熔合不良、成分偏析、变形以及内壁面的粗糙度欠佳等,而且原材料价格较高导致增材制造费用不菲。

燃气轮机研发的技术特点

燃气轮机涡轮静叶片流量试验件

在燃气轮机研发过程中需要开展诸多的试验测试,使用传统的制造方式加工一些具有复杂空腔结构的试验件费时费力,而且此类单件或小批量的试验件加工成本较高,所以研发过程中不能做足够多的试验件。

燃气轮机热端耐高温的制成部件由高温合金制成,其主要成分为钴基或镍基,同时含有稀土元素,属于难加工材质,传统加工只能通过磨削、电火花或激光等特种加工方式,同时由于具有复杂冷却结构,加工后还需要进行焊接等工序。传统加工方式应用特种设备和特种工艺较多、加工效率低、技术难度大、加工成本高,且易造成高温合金和稀土金属的部分浪费,此外,加工高温合金的渣屑废液必须经过严格的回收处理以免污染水质或土壤。

增材制造技术在燃气轮机研发过程中的应用

气冷空心涡轮叶片

气冷空心涡轮叶片研发的一个重要参数是通过叶片的冷却空气流量要和预估的一致,以往要等到成品叶片加工成形后才能测试其流量,若与设计预估流量偏差较大,调整起来费时费力。如果用光固化树脂增材制造出来的模型进行相应的流量试验,试验接口也一次性制成,可以大大缩短试验周期,在设计前期就可以验证设计的空心叶片是否能够通过足够的冷气流量。

换热试验件

燃气轮机研发过程中针对涡轮叶片需要进行多次试验和迭代。其中,外换热试验将增材制造的金属叶片试验件放在流道中以测试其外壁面的外换热系数,替代传统的机械加工的叶片试验件。内换热试验用于检测复杂空心叶片内流道的换热情况,为了便于测量和观察,需要试验件为透明材质,采用透明树脂增材制造,成形的试验件沿叶型中面分为两半,一半是压力面,一半是吸力面,内表面涂覆示温漆后将两半合紧作为内换热的试验件,替代传统机械加工的有机玻璃试验件。

增材制造的气冷空心叶片

增材制造的燃气轮机涡轮动叶片

综合冷效试验件

燃气轮机涡轮叶片的另一个重要试验即综合冷效试验,将成品叶片放在高温燃气中,验证涡轮叶片的综合冷却效果,判断其金属温度是否满足安全运行及寿命要求。这类试验一般需要成品叶片已经加工完成或者直接在整机上进行,现在可以采用增材制造技术将镍基或钴基金属粉末直接成形,包括叶片内腔及外表面气膜孔均一次成形,试验件可以在真实服役的高温燃气环境中保持高的可靠性,使得在研发进程中这一试验至少可以提前两年完成,大大提高了冷却设计的成功率。

增材制造技术在燃气轮机生产过程中的应用

增材制造技术在燃气轮机的制造上已有了广泛应用,并且推出了面向燃气轮机燃烧室和涡轮部件的批量生产解决方案,主要用于非承力且结构复杂、质量较轻、相比传统制造具有成本优势的零部件上。

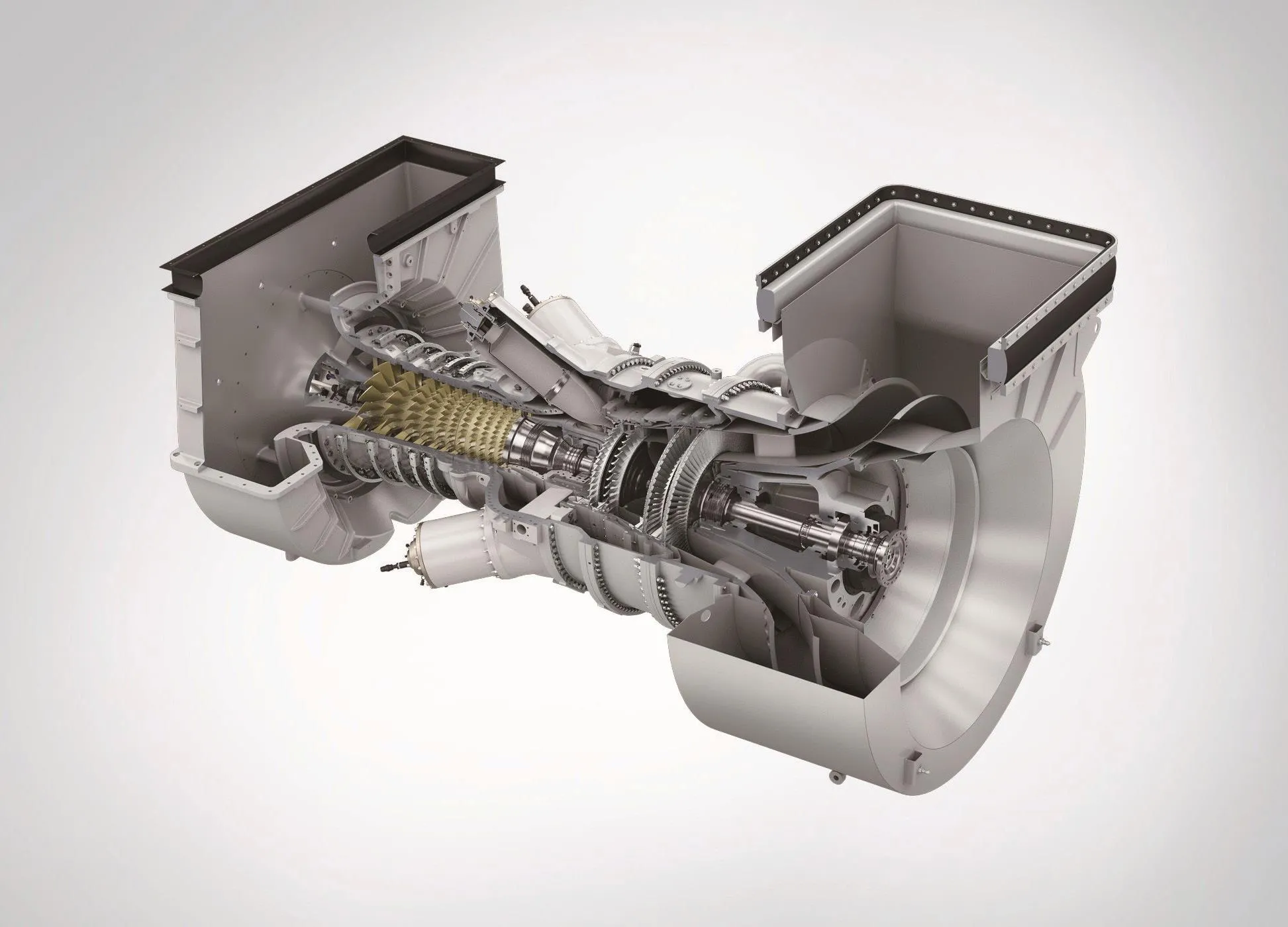

在增材制造燃气轮机导向和工作叶片的研发和应用方面,西门子公司已经有所突破。使用增材制造技术生产的转子叶片已经通过满负荷核心机试验的考核。叶片安装在西门子公司的SGT-400工业燃气轮机上,输出功率为13MW。试验中使用的叶片,由材料解决方案(Materials Solutions)公司负责生产,这家公司位于英国的伍斯特地区,专门负责生产旋转机械的高温应用零部件,已被西门子公司收购。叶片的冷却设计通过不断测试得到改良,进而提高了整个机组的热力效率,为用户提供了更有竞争力的产品。该增材制造叶片使用的是多晶镍超合金粉末,可以经受高温、高压和高转速工况下产生的巨大离心力。通过试验的考核,产品的表面粗糙度、精度和材料参数等对确保部件运行起到关键作用的指标得到验证。

西门子SGT-400型燃气轮机

增材制造的燃烧室

增材制造的陶瓷型芯

工业生产过程中产生的废气可以作为替代燃料,主要是氢气或合成气体,以此回收部分生产成本。但是利用这些燃料并不容易,因为这些燃料的工质特性要求在燃烧之前先进行均匀的混合。采用增材制造技术获得的燃烧室部件外壁,可以设置数量众多的流道,新的燃烧室设计使天然气掺混比例的量级提高到60%。传统工艺生产的结构,氢气混合的比例只能在10%以下。目前该燃烧室已经安装于SGT-700,顺利运行8000h以上。

按照传统方法,燃烧室头部包括13个零件,需要进行18次焊接。而采用新方法之后,整体生产均为一体成形,极大简化了加工工艺。同时一体化的设计制造可提高产品的耐热和强度性能,进而提高燃气轮机的使用寿命,降低维护成本。今后在西门子公司的燃气轮机中,运用增材制造技术生产的燃烧室将代替以前焊接的燃烧室,以实现各种复杂的结构设计,例如,交织缠绕的空心部件以及采用蜂窝状填充的无缝双层结构。

在燃气轮机损伤修复市场上,增材制造技术也有着广泛的应用需求,而且已经开始了市场化的发展。西门子公司的检修技术人员通过部分再造的方式完成旧部件的快速修复,他们将已经长时间工作的燃烧室从机组上拆下返厂,去掉顶部,以此为基础对去掉的部分进行增材制造,整个流程花费时间一共不超过20h,方便快捷。

大型设备的停工,每一刻都会引起巨大的经济损失,利用这样快速制造的特点可以很好地缩短停工时间,并且新换部件通常可以使效率提高1%或者更多,增加产品的经济性。此外,增材制造修复技术在涡轮转子叶片上也有一定应用。涡轮转子叶顶部工作环境恶劣,由于长期被高温工质冲蚀和材料自然发生的蠕变等影响,叶尖区域容易发生损伤情况,通过增材制造的方式对叶尖进行重新制造,也可以使其持续保持较高的工作效率。

另外,针对燃气轮机涡轮叶片预研制造成本高、周期长等问题,在涡轮叶片蜡模模具制造方面,基于光固化成形技术,可以实现在蜡模模具内植入任意复杂结构冷却流道的制造,通过凝胶注模技术与光固化成形技术的结合,制造叶片蜡模树脂基模具,从而为预研涡轮叶片的快速制造提供了一种新方法。相对于采用金属模具制造涡轮叶片,其周期由1个月缩短至10天,制造成本大大降低。针对空心叶片铸造所采用的陶瓷型芯成形难、报废率高等问题,采用增材制造技术直接成形陶瓷型芯,减少了复杂的陶瓷型芯成形模具,大大缩短了制造工期和降低了成本。

结束语

综上,增材制造技术在燃气轮机研发和制造中有着较多的应用。随着更多高温合金粉末被开发和生产出来,以及热等静压成本的降低,增材制造件固有的一些组织缺陷问题得到充分的解决,增材制造件作为成品件(不限于试验件)在燃气轮机中的应用也会越来越广泛。