关于锅炉脱硫系统防寒防冻改造的研究

2020-05-11权娜娜张玮江志宏

权娜娜 张玮 江志宏

摘要:中核兰州铀浓缩有限公司(以下简称“兰铀公司”)锅炉以煤炭为主要燃料,燃烧后的烟气中含有SO2、SO3等硫化物,直接排放会造成大气污染,脱硫系统可对烟气进行净化,使其含硫量满足工业排放标准。兰铀公司锅炉以冬季运行为主,而脱硫系统大部分管线及仪表均处于露天位置,当冬季温度长时间处于0℃以下时,常发生工艺管道冻结,造成脱硫系统故障,严重时甚至导致SO2超标排放,锅炉系统被迫停运。为了解决以上问题,本论述提出为脱硫系统露天管道加装电伴热和保温层的改造方案,以期对解决脱硫系统管道冻结的问题有所帮助。

关键词:脱硫;冻结;系统

中图分类号:X773文献标志码:A

0引言

兰铀公司锅炉以煤炭为主要燃料,燃烧后的烟气中含有SO2、SO3等硫化物,直接排放会造成大气污染。脱硫系统属于锅炉烟气后处理系统,其作用是采用石灰石一石膏湿法脱硫消除烟气中的SO2、SO3等硫化物,对烟气进行净化,进而满足工业排放标准。

我公司锅炉以冬季运行为主,脱硫系统大部分管线及仪表均处于露天位置。根据往年的运行经验,当冬季温度长时间处于O℃以下时,常发生工艺管道冻结、堵塞,造成脱硫系统设备故障、DCS仪表失准、环保数据缺失的现象,严重时甚至导致SO2超标排放,锅炉系统被迫停运,生产系统供热中断。为了解决以上问题,本论述对兰铀公司锅炉脱硫系统管道历年问题进行了统计分析,对目前国内外工业管道通用的防冻方法进行了比较,结合脱硫系统的现状特点,最终选择为脱硫露天管道加装电伴热和保温层的改造方案,以改善脱硫系统冬季运行期间管道凍结的现象,确保脱硫系统平稳度冬,锅炉系统连续、稳定、安全、高效运行。

1理论分析

1.1现场描述

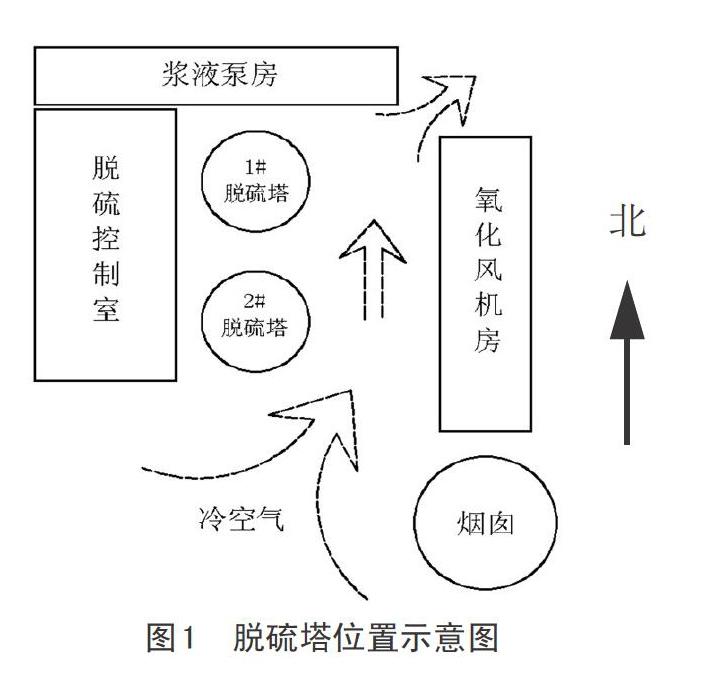

脱硫系统设备及管道大部分处于露天位置。从图1脱硫塔位置示意图可以看出,其独特的布局在冬季会形成风口,而风口位置风量大、风速快。2014-2015年的冬季采暖期间,就曾发生供浆管道因冻结造成破裂的事件。2015年夏季停炉期间在1#脱硫塔北侧和2#脱硫塔南侧加盖防风墙,管道冻裂的现象有所缓解。但由于脱硫系统建设已经成型,脱硫塔高20.47m,管道死角、仪表取样管、阀门处冻结的现象还是存在。当管道、阀门或仪表取样管冻结时,值班人员只能采取浇热水的方法进行解冻,来确保脱硫系统正常运行。管道低温冻结不仅严重威胁锅炉连续运行,而且增加了运行人员的工作量。为了有效解决脱硫系统室外管道冻结的问题,公司提出了为脱硫室外管道加装防冻措施的方案。

1.2历年问题统计

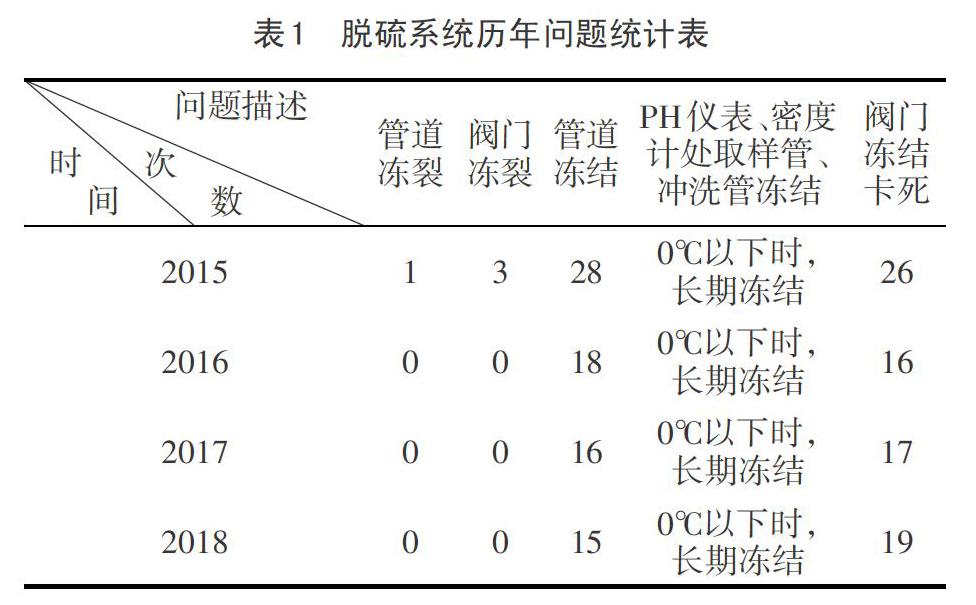

为了彻底解决脱硫系统室外管道冻结的问题,我公司组织人员对2015年至2018年工艺管道、关键阀门、关键仪表取样管冻结情况进行了统计,见表1所列,并分析研究了事故发生的原因,针对关键部位制定了相应的防冻技术要求。

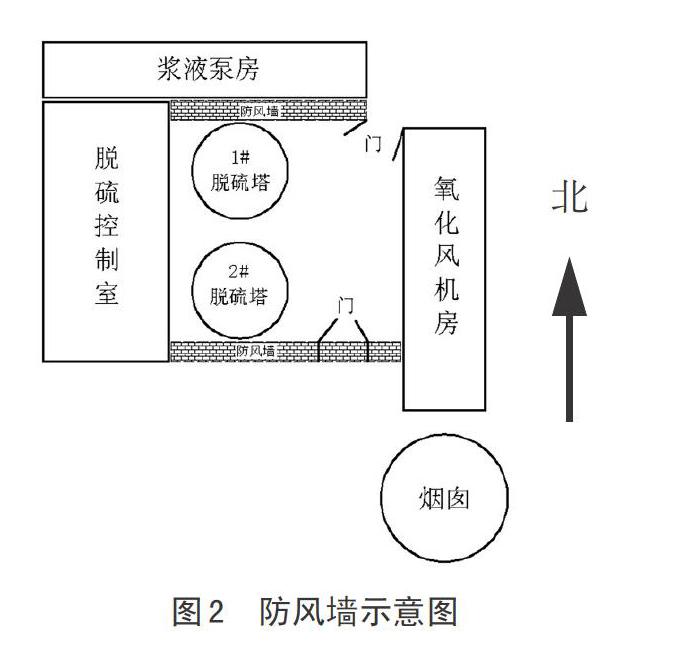

2015年冬季脱硫系统曾发生管道和阀门冻裂事故,导致锅炉停运。为防止再次发生此类事故,2016年在1#脱硫塔左侧和2#脱硫塔右侧,加盖了防风墙,将脱硫塔下部及大部分管道圈起来,形成一个相对封闭的空间,使得脱硫塔所在位置的空气流动减慢,防止风口的形成,阻止冷空气在脱硫塔处汇聚(如图2)。从表12016年以来的数据分析可以得出,管道及阀门冻裂的现象再未发生,关键部位冻结的现象有所减少,但依然存在。

2国内外现状及发展趋势

目前国内外工业管道最常用的防冻方法有:利用自来水温绝热防冻、利用供暖管道伴暖防冻、电伴热防冻及加装保温层等。现行有效的设计标准中尚无一个系统完善的设备、管道防凝、防冻准则,均需要结合现场每根管道和设备的实际情况,有选择性地进行防冻保温的设计。

脱硫系统管道内介质可分为工艺水、石灰石浆液、石膏浆液三种,当管道内介质流速较慢,户外温度过低时,管道内介质容易发生冻结。如果采用自来水温绝热防冻,当温度较低时,管内介质依旧容易冻结,无法解决脱硫系统冬季管道冻结现象。另外,由于我公司锅炉系统已经投运多年,脱硫系统管网已经成型,增加供暖管网进行保温,不仅资金投人大,而且施工繁琐,所以不建议采用供暖系统供回水管伴暖进行防冻,并且脱硫塔高度约21m,为脱硫系统建造封闭式厂房资金投入大、施工较为困难,也不建议采用封闭式建筑物进行防冻。电伴热防冻和加装保温层是目前较为推荐的冬季管道防冻方法,使用较为干净的电能作为源动能,采用电伴热带防冻,根据热能补偿原理,管道损失多少热量,电伴热带补偿管道多少热量,安装时只要在管道上安装一根电伴热带就能解决问题,不仅安装方便、耗能稳定,能达到持续防冻的目的,而且使用简单,便于维护,适用于脱硫系统防冻改造。电伴热带安装完毕后,为确保热量汇集,避免热量丢失,还需要在外表面加一层保温层。另外,由于脱硫系统加装保温管道均处于室外,为确保电伴热的工作效率和寿命,在保温层外还应加装防水外罩。

3改造依据

为了彻底解决脱硫系统关键部位冻结的现象,本次改造对历年容易冻结的浆液管道、工艺水管、仪表取样管的型号和尺寸进行了统计,并对关键阀门、溢流管、排空管及管道弯角等死角部位的施工提出了具体要求,防止冻结现象再次发生。

3.1浆液管道

(1)事故浆液返回泵与事故浆液箱之间的管道φ57:5m。

(2)石灰浆液泵与石灰浆液箱之间的管道φ76:4m。

(3)脱硫塔底部至脱硫塔中部溢流口处管道φ40:30m。

(4)事故浆液泵与石膏旋流器之间管道φ76:45m。

(5)回流管、溢流管φ40:78m。

3.2工艺水管

(1)工艺水管φ40:合计120m。

(2)除雾器冲洗水管φ57:合计30m。

3.3仪表取样管

(1)密度计取样管:φ8:2.5m。

(2)液位计取样管:φ8:2.5m。

(3)PH计取样管:φ8:6m。

4参数选择

4.1设计条件

管道规格:φ76、φ57、φ40、φ8。

最低环境温度:根据原设计要求,设计最低温度值取-17℃。

维持温度:防冻,取5℃。

工作电压:交流220V。

4.2计算及选型

常用电伴热产品分为自限温电伴热和恒功率电伴热。其中自限温电伴热最大的使用长度是100m,适用于温度需求不高,且工业管线长度稍短的管线。恒功率电伴热具有耐高温的特点,适用于温度要求较高、管線稍长的场合。针对脱硫系统现状,自限温电伴热完全能够满足冬季管道防冻需求。

为了方便安装及后期运行维护,选用锅炉系统通用品牌伴热带,采用具有阻燃绝缘层和外护套的型号产品,维持温度5℃时,输出功率约为10W/m,单向电源最大使用长度100m。根据管道散热功率,计算得出管道与电热带的配比比例见表3所列。

5技术要求

为确保改造效果,对电伴热安装过程提出以下要求:

(1)遇管道上的散热体(如支架、阀门、法兰等),应对散热体缠绕电伴热、加装保温层。

(2)电伴热带缠绕方式应确保散热体的拆除和检修不受影响。

(3)平敷时尽可能将电伴热带附在管道的下45°侧方。

(4)用压敏胶带每隔约50cm将电伴热带固定于管道上。

(5)每一线端应预留1m电伴热带,以便将来维修使用。

(6)电伴热带配电系统应具有过载、短路和漏电保护等安全防护功能。

(7)在绝热层外应加警示标签,注明“内有电伴热带”的警示标签。

电伴热带安装完毕后,为确保热量汇集,避免热量丢失,需要在外表面加一层厚度不小于30mm的橡塑海绵进行保温。另外,由于脱硫系统加装保温管道均处于室外,为确保电伴热带的工作效率和寿命,在保温层外还应加装厚度不小于0.4mm铝皮防水外罩。

6结论

本次改造预计将减少脱硫系统管道冻裂、仪表损坏现象的发生,杜绝因低温管道冻结、仪表失灵引发SO2超标事件的发生,降低环保处罚的风险,进而降低生产成本,提高生产效率。由于脱硫塔高度的限制,北方地区脱硫系统大部分设备及管道均露天运行,在设计过程中需充分考虑冬季的防冻问题,希望本论述能对脱硫系统的防冻设计提供一些借鉴。