基于Aspen Plus建立煤气化操作空间及经济性分析

2020-05-11武成利程晓莹郑久强

吴 祥 武成利 程晓莹 江 环 郑久强

(安徽理工大学化学工程学院,232001 安徽淮南)

0 引 言

煤气化是一种将煤炭转化为化工原料的工艺,是煤炭清洁利用的一种主要方式,尤其是以壳牌粉煤气化和德士古水煤浆气化为代表的气流床气化工艺已在中国大面积推广[1]。由于地域、煤质不同,气流床煤气化工艺在实际生产中的操作条件存在一定的差异[2]。为了解气化关键参数如何影响其效率,相关学者使用Aspen Plus热力学平衡模型或动力学模型来模拟煤气化[3-4]。热力学平衡模型以热力学第二定律为基础,研究不同反应条件下气化产物的能量平衡与物料平衡[5-6]。动力学模型主要考察反应条件、反应物量、气化炉几何系数等参数与反应速率和反应机理的关系[7-8]。通常使用动力学模型来比较反应机理和速率,用热力学模型研究气化产物和气化效率及其热力学状态。目前,煤气化模拟是建立在数据分析和基本假设的基础上,采用Aspen Plus中的热力学模块进行模拟计算。从1993年NI et al[9]提出的用热力学平衡常数法模拟气流床煤气化过程到目前常用的Gibbs自由能最小化的模型,模拟计算复杂性明显降低。BARATIERI et al[10-14]采用Gibbs自由能最小化的模型来模拟煤气化工艺及优化工艺参数,取得了良好的优化效果。

本研究以元素平衡和能量平衡及整个过程的化学平衡为基础,对水煤浆气流床加压气化过程进行模拟,在单因素分析的基础上进行多因素交互作用分析,并且建立水煤浆气化炉的操作范围,寻找最佳操作点。

1 气化模型的建立

原料煤在高温条件下迅速受热分解,伴随着水分的析出和挥发分的释放以及煤焦的形成。由于析出的水分以气相的形式与煤焦反应,同时挥发出来的挥发分与氧气迅速燃烧的产物也会与煤焦反应,因而气化反应生成的粗煤气中CO和H2含量较高,CH4含量较低,尤其是在气流床中[15]。利用Aspen Plus软件进行模拟时,将C,H2,O2,N2,S,H2O,H2S,CH4,CO,CO2,C2H6和C3H8等定义为常规组分。将COAL(原煤)、CHAR(煤焦)、UBC(残碳)、ASH(煤灰)等定义为非常规组分,认为其不参加化学平衡与相平衡的计算,只计算其密度和热焓。煤在高温高压下发生的反应非常迅速,在Aspen Plus中常用RK-SOVE或PR-BM的物性方法来模拟高温高压煤气化过程[16],本研究的气化类型为德士古气流床煤气化,选择的物性方法为RK-SOVE。

1.1 气化指标

本研究考察的指标包括气化温度、有效气含量、比煤耗、比氧耗、比水耗、煤气热值、冷煤气效率和气化成本等[17]。具体定义参见以下公式。

1)有效气含量(φg,%),产物气体中CO和H2所占的体积分数。

(1)

2)比煤耗(α,kg/(1 000 m3),生产1 000 m3有效气(CO+H2)时原料煤的消耗量。

(2)

3)比氧耗(β,m3/(1 000 m3),生产1 000 m3有效气(CO+H2)时氧气的消耗量。

(3)

4)比水耗(γ,kg/(1 000 m3),生产1 000 m3有效气(CO+H2)时水的消耗量。

(4)

5)煤气热值(QLHV,MJ/m3),煤气组分中可燃气体热值总和。

QLHV=QCO+QH2+QCH4+QH2S

(5)

6)冷煤气效率(ηCGE,%),煤气的热值与进入气化装置的煤的热值之比。

(6)

7)气化成本(Cost,元),生产1 000 m3有效气(CO+H2)时消耗的成本,主要由用煤成本、用气成本、用水成本和其他成本(主要包含添加剂成本、用电成本、设备维修费用、人员工资等)组成,本研究主要考虑煤、氧气和水成本的变化。

Cost=α×a+β×b+γ×c

(7)

式中:V,VCO,VH2和VO2分别为煤气、CO、H2和O2的体积流量,m3/h;mcoal和mH2O分别为入炉煤和水的质量流量,kg/h;φCO和φH2分别为CO和H2的体积分数,%;QCO,QH2,QCH4和QH2S分别为CO,H2,CH4和H2S的热值,MJ/m3;Qcoal为入炉煤的热值,MJ/kg;a,b和c分别为煤、氧和水的单价,元。

1.2 模型假设

根据煤气化主要反应过程[18],将整个煤气化过程分为三个单元:快速热解单元、燃烧单元和气化单元。综合三个单元主要反应过程对模型提出以下假设:1)进入气化装置的煤颗粒均匀且忽略颗粒体积[19];2)气化装置内部温度均匀,没有温度梯度;3)在流体输送过程中忽略能量损失[20];4)模拟时忽略微量元素的迁移转化行为;5)由于硫化物和氮化物在生产过程中会通过后续工艺从煤气中分离,因此,本研究在产物中用H2S和N2来表示,不考虑复杂的硫迁移和氮转化[21];6)将煤灰假设为惰性物质,不考虑煤灰中元素对反应过程中的催化或抑制作用;7)考虑气化装置实际情况,所有模块中气体和固体都沿着重力场流动,可以认为在所有反应器内没有返混;8)通常定义煤气化过程中的热损失为煤发热量的2%[22],由于不同厂区气化装置气化参数不同,定义煤发热量的2%为热损失略有不妥。通过能量守恒方程初步计算其热损失约占煤发热量的5%[23],且假设热损失不随气化温度变化。

1.3 流程描述

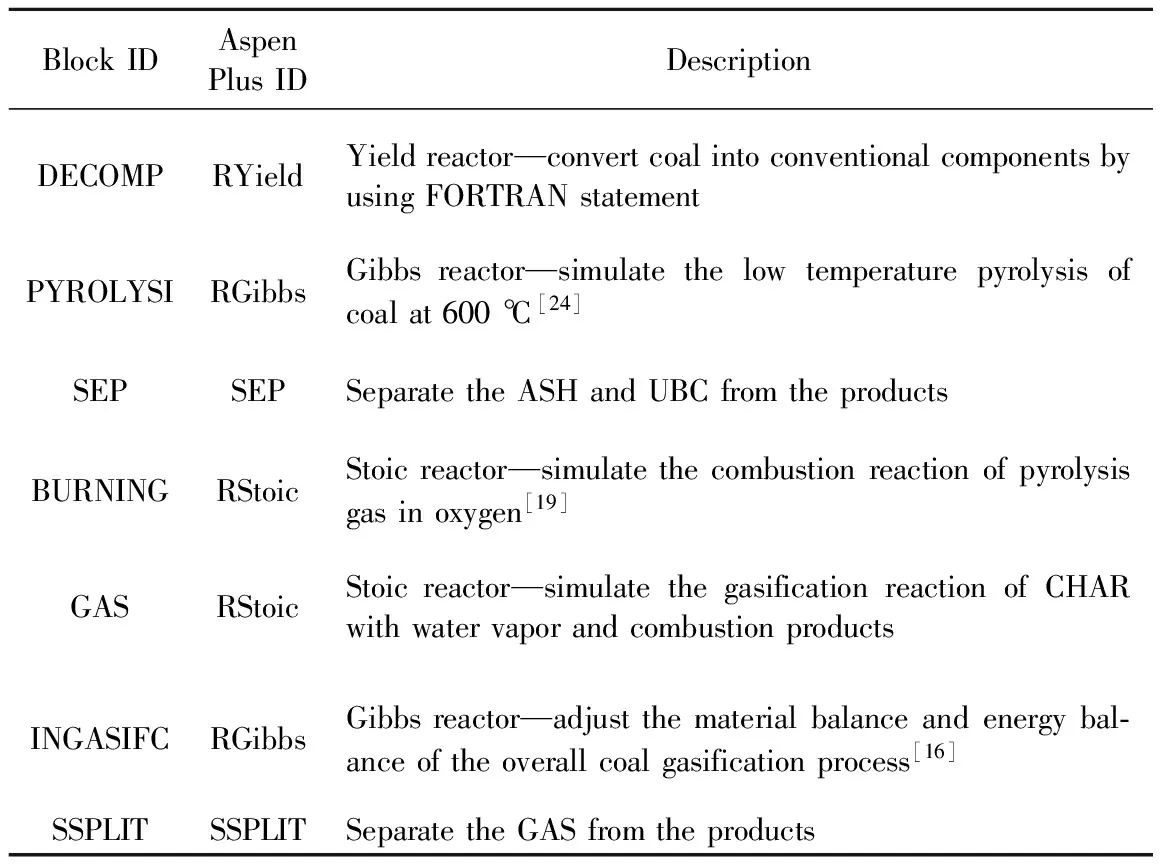

模型采用DECOMP反应器模拟原料煤分解过程,根据原料煤的元素分析和工业分析编写计算程序,将原料煤分解为C,H,O,N,S,ASH,UBC,CHAR和H2O[16]。DECOMP反应器的产物在PYROLYSI反应器中根据Gibbs自由能最小化的原理模拟生成热解气相产物、UBC、CHAR和ASH。经过SEP模块将ASH和UBC从热解产物中分离,模拟工业生产过程中的灰渣。热解气相产物和CHAR进入燃烧反应器BURNING。在燃烧反应器中热解气相产物与氧化剂发生氧化反应并且放出大量的热,为煤气化提供足够的热量。CHAR在GAS反应器中完成煤焦气化反应。煤气化的最后阶段在Gibbs自由能最小化的多相化学平衡的模型INGASIFC反应器中进行,保证模型整体Gibbs自由能最小化。气化产物经过一个SSPLIT分离器进行分离,从产物中除去UBC和ASH形成的灰渣。最终的气相产物可以在GAS流股中流出,灰渣从SLA流股中流出。德士古气化炉的模型流程见图1,Aspen Plus操作模块说明见表1。

图1 德士古气化炉的模型流程

表1 Aspen Plus操作模块说明

1.4 模型验证

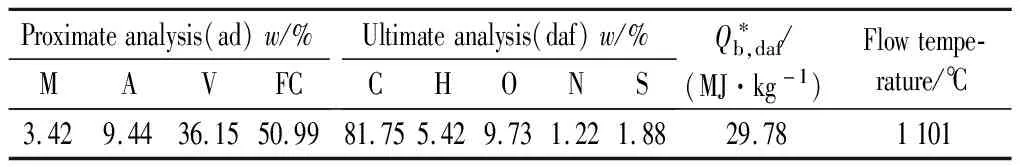

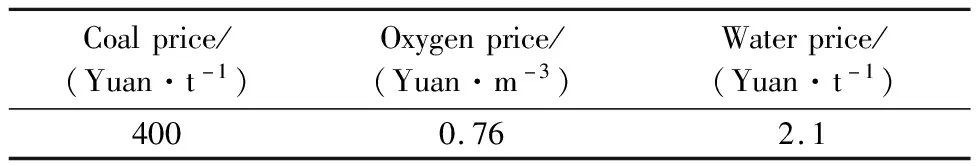

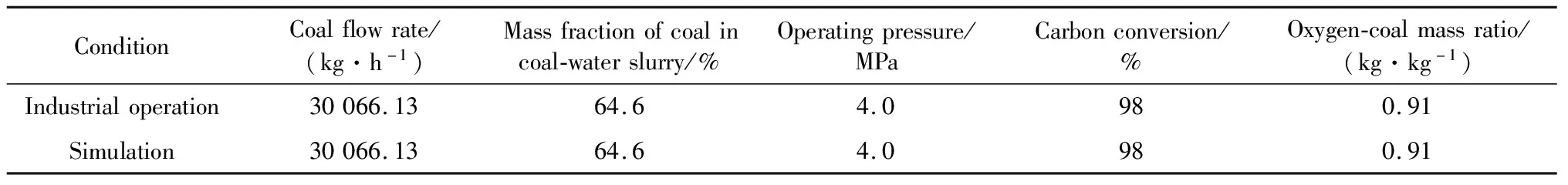

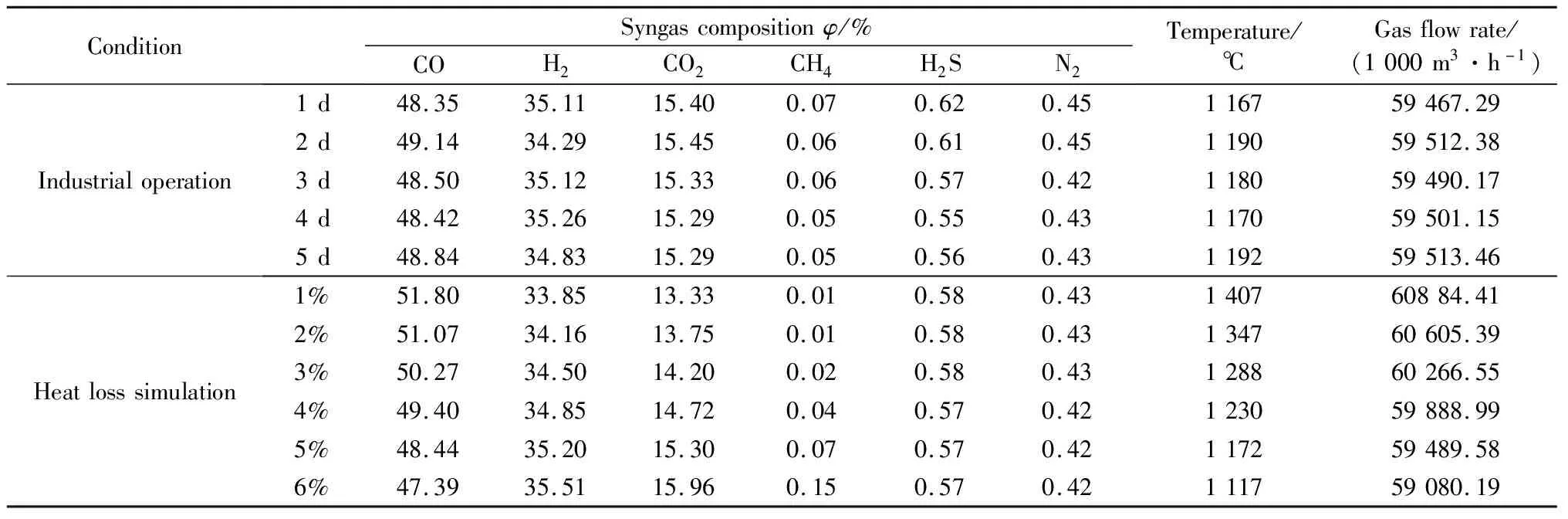

选取具有代表性的气流床气化炉(榆林某德士古气化炉)进行模拟。工业用煤数据见表2,工业原材料价格见表3,气化工艺参数见表4,热损失模拟结果和连续5天的工业数据见表5。通过固定氧煤质量比、水煤浆中煤的质量分数和碳转化率模拟煤气化热损失,与连续5天的工业数据对比可以看出,煤气化平衡温度随着热损失的增加逐渐降低,在热损失为5%时最接近工业气化温度,同时也满足煤灰流动温度。此外,热损失为5%时,干煤气中CO,H2,CO2,CH4,H2S和N2的体积分数最接近工业数值。煤气产量随着热损失的增加而降低,在热损失为5%时与工业数据最接近。综上,热损失为5%更符合本次工业实际情况。

表2 煤样的工业分析和元素分析

* By difference.

表3 原材料价格

表4 气化工艺参数

2 结果与讨论

2.1 氧煤质量比对气化性能的影响

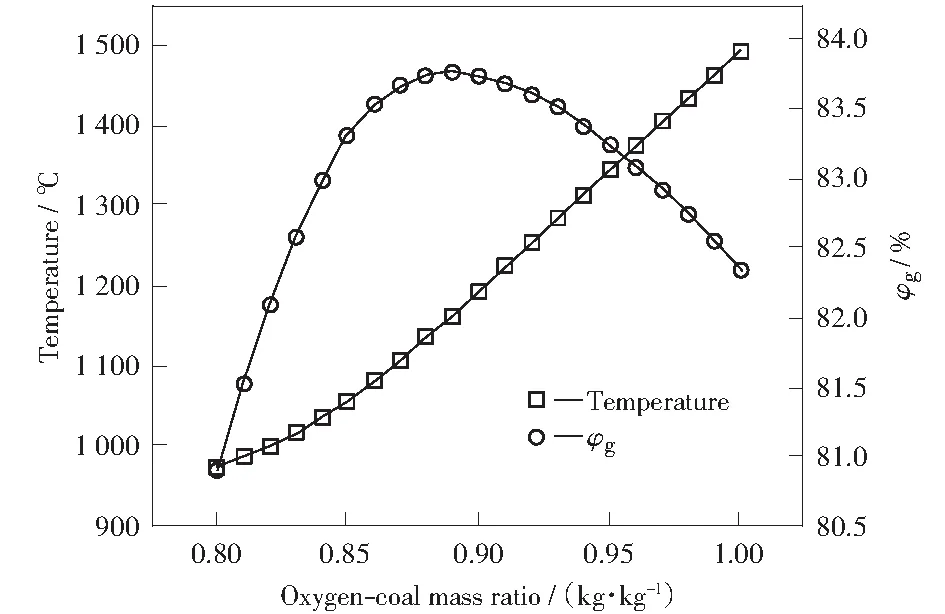

按照工业运行参数进行模拟,通过固定进煤量、调节进氧量改变氧煤质量比。气化温度和干基有效气含量随氧煤质量比的变化见图2。由图2可以看出,气化温度随着氧煤质量比的增加呈现两段式增长。第一阶段为氧煤质量比由0.80 kg/kg增加至0.85 kg/kg时,气化温度由973 ℃上升至1 057 ℃,氧煤质量比每增加0.01 kg/kg,气化温度上升约16.80 ℃。第二阶段为氧煤质量比由0.85 kg/kg增加至1.00 kg/kg时,气化温度由1 057 ℃上升至1 494 ℃,氧煤质量比每增加0.01 kg/kg,气化温度上升约29.13 ℃。总体上看,氧煤质量比每增加0.01 kg/kg,气化温度上升约25 ℃。由图2还可以看出,干基有效气含量随着氧煤质量比的增加先增加再减少,在氧煤质量比为0.89 kg/kg时达到最大值83.77%。

表5 热损失对气化结果的影响

图2 氧煤质量比对气化温度和干基有效气含量的影响

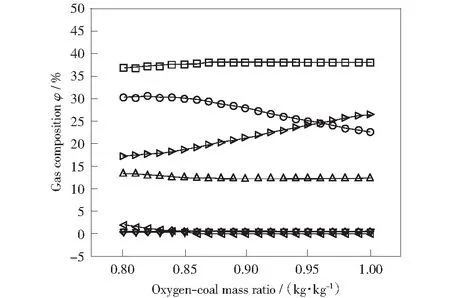

气化产物气体组成随氧煤质量比的变化见图3。由图3可以看出,CO含量随着氧煤质量比的增加先升高后降低,在氧煤质量比为0.92 kg/kg时达到最大值38.18%。CO2含量随着氧煤质量比的增加先降低后升高,在氧煤质量比为0.92 kg/kg时达到最低值11.93%。主要是在低氧煤质量比时煤焦与O2反应生成CO,CO含量逐渐增加;随着氧煤质量比继续增大,CO与O2反应的平衡右移,CO含量逐渐减少,CO2含量逐渐增加。H2含量随着氧煤质量比的增加先升高后降低,在氧煤质量比为0.82 kg/kg时达到最大值30.52%。H2O含量随着氧煤质量比的增加而增加,含量由17.00%增加至26.58%。主要是气化温度随着氧煤质量比的增加而上升,煤焦与H2O反应的速度加快,H2含量增加;继续提高氧煤质量比,H2与O2反应占优,H2含量降低,H2O含量迅速升高。CH4含量随着氧煤质量比的增加逐渐下降[17],含量由1.72%降低至0.001%。H2S和N2含量在粗煤气中变化很小,且含量小于1%。

图3 氧煤质量比对气化产物气体组成的影响

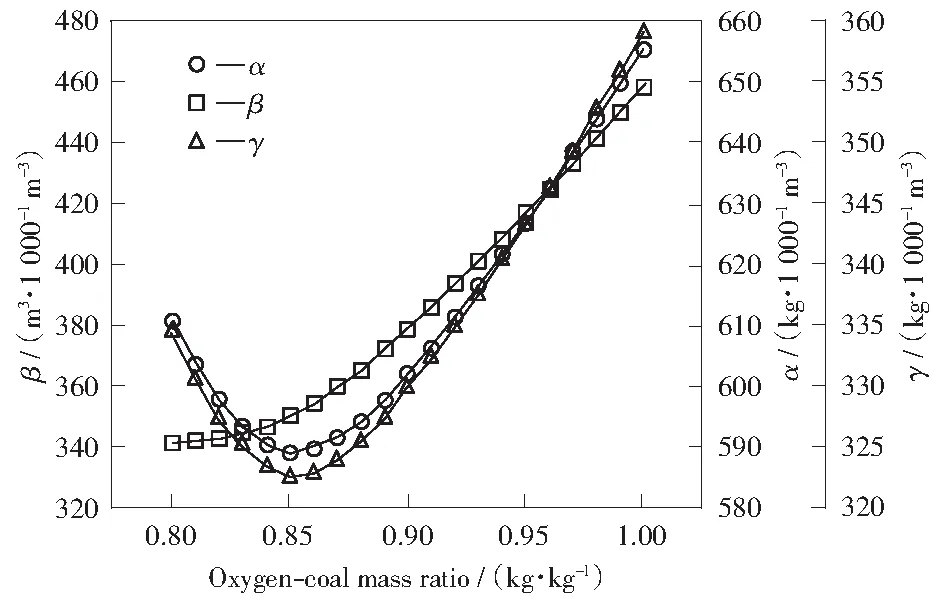

比氧耗、比煤耗和比水耗随氧煤质量比的变化见图4。由图4可以看出,氧煤质量比由0.80 kg/kg增加至1.00 kg/kg时,比氧耗由342.03 m3/(1 000 m3)增加至459.13 m3/(1 000 m3)。比煤耗和比水耗随着氧煤质量比增加变化趋势相同,均为先降低后升高。在氧煤质量比为0.85 kg/kg时,比煤耗和比水耗最低,分别为589.51 kg/(1 000 m3)和323.04 kg/(1 000 m3)。

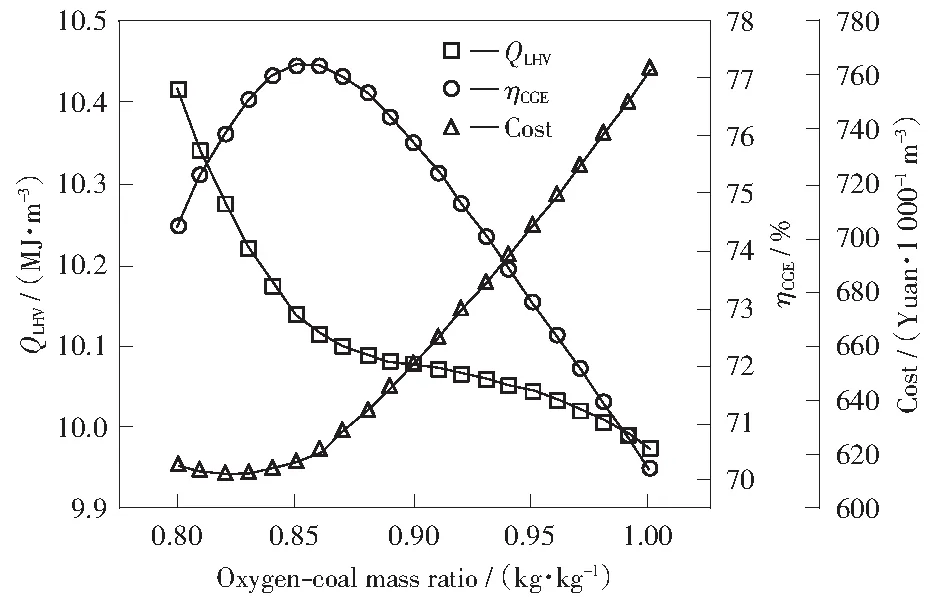

煤气热值、冷煤气效率和气化成本随氧煤质量比的变化见图5。由图5可知,煤气热值随着氧煤质量比的增加呈两段式减少。第一段是氧煤质量比由0.8 kg/kg增加至0.91 kg/kg时,煤气热值由10.42 MJ/m3减少到10.08 MJ/m3。结合图3中CO,H2和CH4的变化趋势可知,煤气低位热值的减小主要是由于CO,H2和CH4含量的降低。第二段是氧煤质量比由0.91 kg/kg增加至1.00 kg/kg时,煤气热值由10.08 MJ/m3减少到9.98 MJ/m3。结合图3可知,此段CH4含量已经小于0.01%,煤气热值降低主要是由CO和H2含量降低引起的。冷煤气效率随着氧煤质量比增加先增加后减小,在氧煤质量比为0.86 kg/kg时达到最大,为77.26%。气化成本随着氧煤质量比增加先减少后增加,在氧煤质量比为0.82 kg/kg时最低,为612.56元/(1 000 m3)。由图5还可以看出,氧煤质量比的变化对气化成本的影响非常显著。

图4 氧煤质量比对比氧耗和比煤耗及比水耗的影响

图5 氧煤质量比对煤气热值和冷煤气效率及气化成本的影响

2.2 水煤浆中煤的质量分数对气化性能的影响

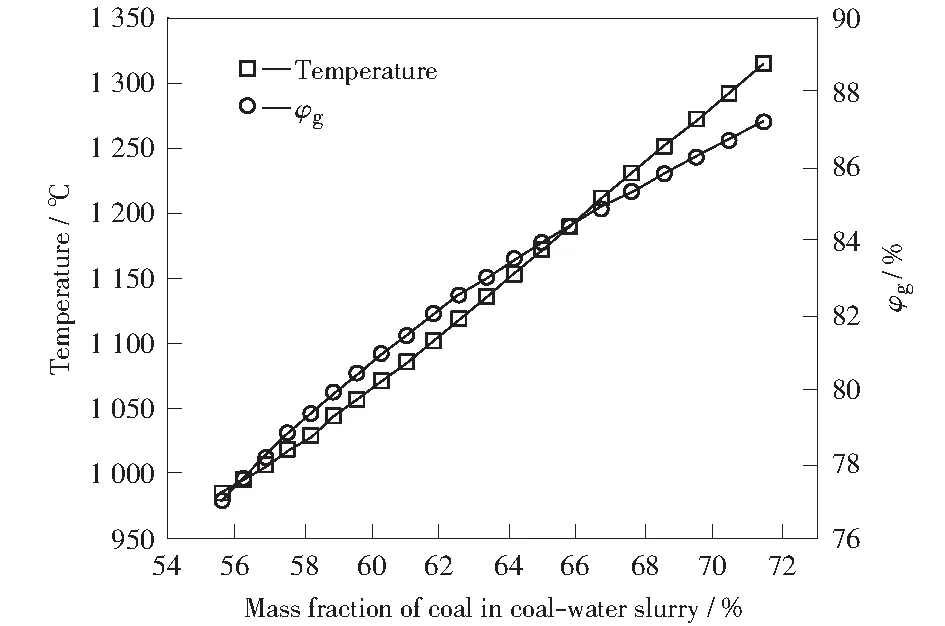

通过固定氧煤质量比为0.89 kg/kg及调节进水量,使水煤浆中煤的质量分数由55%逐步增长至71%。气化温度和干基有效气含量随水煤浆中煤的质量分数的变化见图6。由图6可以看出,气化温度由985 ℃逐渐增加至1 317 ℃,水煤浆中煤的质量分数每提升1%,气化温度约增加15.78 ℃。干基有效气含量随水煤浆中煤的质量分数增加而增加,由77.02%增加至87.19%,水煤浆中煤的质量分数每提升1%,有效气含量约提升0.49%,总体提升率约为13.21%。因此,在气化操作范围内和水煤浆输送正常的情况下,提高水煤浆中煤的质量分数可以增加有效气的产量[25]。

图6 水煤浆中煤的质量分数对气化温度和干基有效气含量的影响

气化产物气体组成随水煤浆中煤的质量分数的变化见图7。由图7可以看出,CO含量随着水煤浆中煤的质量分数的增加而增加,由28.67%增加至44.35%。CO2含量随着水煤浆中煤的质量分数的增加而降低,由15.84%降到9.70%。水煤浆中煤的质量分数增加,促使煤焦与H2O的反应平衡向正方向移动[25],CO2与煤焦的反应也得到加速,CH4和CO与H2O的反应平衡向左移动,因此,CO含量增加,CO2含量降低。H2和H2O的含量随着水煤浆中煤的质量分数的增加而降低,H2含量由28.80%降低至27.43%,H2O含量由25.38%降低至17.68%。主要是进入气化炉的H2O减少,使得CO变换反应平衡向左移动,消耗已经生成的H2,同时CO含量的增加提高了与H2竞争O2的竞争力。CH4含量随水煤浆中煤的质量分数的增加而下降,含量由0.62%降低至0.01%。H2S和N2在粗煤气中几乎无变化,含量小于1%。

图7 水煤浆中煤的质量分数对气化产物气体组成的影响

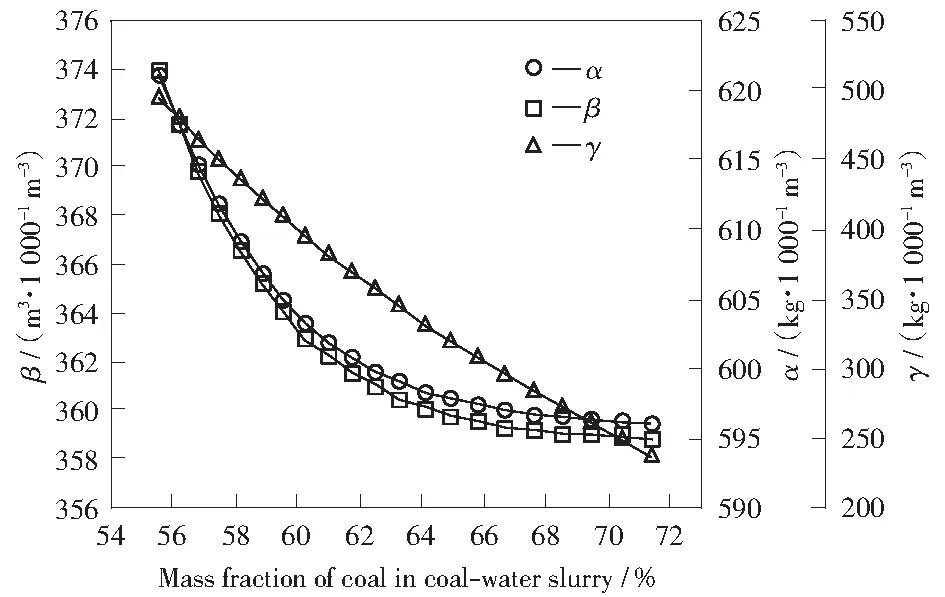

比氧耗、比煤耗和比水耗随水煤浆质量分数的变化见图8。由图8可以看出,随着水煤浆中煤的质量分数由55%增加至71%,比氧耗、比煤耗和比水耗出现不同程度的降低,分别由373.99 m3/(1 000 m3),621.24 kg/(1 000 m3)和496.99 kg/(1 000 m3)降低至358.86 m3/(1 000 m3),596.11 kg/(1 000 m3)和238.45 kg/(1 000 m3)。在水煤浆中煤的质量分数为68%以上时,比氧耗和比煤耗趋于稳定,比水耗一直降低。

图8 水煤浆中煤的质量分数对比氧耗和比煤耗及比水耗的影响

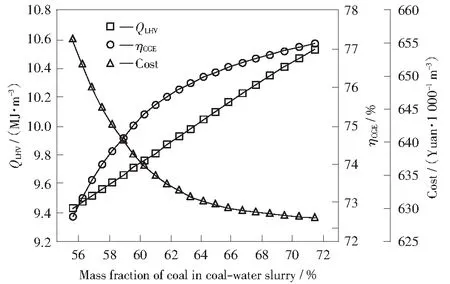

煤气热值、冷煤气效率和气化成本随水煤浆中煤的质量分数的变化见图9。由图9可以看出,水煤浆中煤的质量分数由55%增加至71%,煤气热值由9.44 MJ/m3增加至10.54 MJ/m3。结合图7可知,CO含量的增加和H2O含量的减少促使煤气可燃气体比例增加。冷煤气效率随着水煤浆中煤的质量分数的增加而增加,由72.66%增加至77.14%。主要由于煤气热值增加使冷煤气效率增加的影响大于煤气产率降低使冷煤气效率降低的影响[17]。气化消耗原材料的成本随着水煤浆中煤的质量分数的增加而降低,由655.58元/(1 000 m3)降到628.57元/(1 000 m3)。水煤浆中煤的质量分数为65%以上时,气化成本降低的趋势变缓,且水煤浆中煤的质量分数为65%时,生产1 000 m3合成气总成本为644.30元。因此,单纯提高水煤浆中煤的质量分数并不能达到预期效果,还需要同时改变氧煤质量比[22]。

图9 水煤浆中煤的质量分数对煤气热值和冷煤气效率及气化成本的影响

2.3 氧煤质量比和水煤浆中煤的质量分数的综合影响

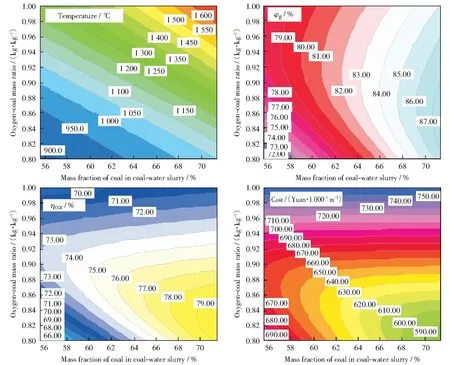

利用Aspen Plus将氧煤质量比由0.8 kg/kg增加到1.0 kg/kg,同时水煤浆中煤的质量分数由55%增加至71%时,其他条件不变,模拟氧煤质量比和水煤浆中煤的质量分数交互影响,结果见图10。由图10可以看出,氧煤质量比和水煤浆中煤的质量分数越高,气化温度越高。氧煤质量比越低,水煤浆中煤的质量分数越高时,有效气含量和冷煤气效率越高,气化成本越低。

当气化过程发生波动时,关键参数的调节就尤为重要,不仅影响气化装置的正常运行[23],还会影响气化效率和气化成本。选取德士古常用气化温度1 100 ℃~1 400 ℃,在生产中可以根据图10中温度区间对应的水煤浆中煤的质量分数区间,适当调节氧煤质量比以达到该温度区间(通常工业中不会通过降低水煤浆中煤的质量分数来控制温度,但是在粉煤气化过程中是存在通过调节蒸汽流量来调节工艺条件,因而,此操作线对粉煤气化也具有参考意义)。由图10还可以看出,气化温度区间所对应有效气含量、冷煤气效率和气化成本仍然存在优化空间,可以通过调节氧煤质量比和水煤浆中煤的质量分数达到各项最优解。在实际操作过程中可以对上述气化温度、有效气含量、冷煤气效率和气化成本采取加权求和作为目标函数,以氧煤质量比和水煤浆中煤的质量分数为自变量进行多元函数求解,从而获得最佳气化方案。

图10 氧煤质量比和水煤浆中煤的质量分数对气化性能的交互影响

3 结 论

1)氧煤质量比每增加0.01 kg/kg,气化温度升高约25 ℃。有效气含量在氧煤质量比为0.89 kg/kg时达到最大,为83.77%。冷煤气效率在氧煤质量比为0.86 kg/kg时达到最大,为77.26%。气化成本在氧煤质量比为0.82 kg/kg时最小,为612.56元/(1 000 m3)。

2)水煤浆中煤的质量分数每增加1%,气化温度升高约15.78 ℃。随着水煤浆中煤的质量分数增加,有效气含量由77.02%增加至87.19%,煤气热值由9.44 MJ/m3增加至10.54 MJ/m3,冷煤气效率由72.66%增加至77.14%,气化成本由655.58元/(1 000 m3)降到628.57元/(1 000 m3)。水煤浆中煤的质量分数大于65%,气化成本减少的趋势变缓。

3)通过氧煤质量比与水煤浆中煤的质量分数交互影响的分析,建立工业生产操作区间,在此区间中以有效气含量、冷煤气效率和气化成本为约束条件,可以求解出工业生产过程中的最佳操作条件,为水煤浆实际操作提供理论参考。